客车制动系统动态模型研究及试验验证

2015-05-10,,,

, , ,

(1.中国计量学院 计量测试工程学院, 浙江 杭州 310018; 2.杭州沃镭科技有限公司, 浙江 杭州 310018)

引言

气压制动系统具有结构简单、制动力大、工作介质不回收等优点,同时气压制动系统制动过程又是一个复杂的多变量、非线性和强耦合的工作过程。从制动需求出发,考虑的是制动瞬时气压的响应,如果只考虑静特性,分析结果与实际情况会有较大差距。国标GB 12676-1999《汽车制动系统结构、性能和试验方法》[1]和GB 7258-2012《机动车运行安全技术条件》[2]是中国的机动车安全技术规范,对机动车的制动系统提出了严格的要求。因此针对制动系统的动态响应特性进行研究非常必要。国内外学者针对气压制动系统模型的建立做了大量研究,其中陈燕[3]等应用键图理论建立了双腔制动阀、管路、气室、紧急继动阀、半挂汽车的键图模型,研究制动系统的动态仿真过程,得出了气压制动系统各元件制动力的传递关系与控制信号的流向及因果关系,真实反映汽车的制动特性;LI He[4]等人,利用MWorks软件对气制动系统(关键部件和整个系统进行建模仿真,分析踏板力与气室压力的关系以及系统的动态响应。美国S.C.Subramanian[5]等人对鼓式气制动系统进行建模,通过试验验证证明该模型动态响应良好;Fanping BU[6]为提高大型车辆气制动系统制动时的精度,建立了气制动系统的非线性模型,并进行稳健性设计,提出相应的控制策略,提高整个气制动系统的稳定性。动态建模普遍存在建模不完全、数学模型太复杂等问题,为提高建模精度,单从数学模型上进行理论分析已不能满足当前的汽车研发需求,从物理模型的角度来准确分析气压制动系统的压力延迟变得十分必要。引入多领域建模软件AMESim对气制动系统内部关键部件建模,采用基于物理模型的图形化建模方式,避免复杂的数学关系推导,从而专注于物理系统本身。

1 气压制动系统原理及要求

气压制动传动装置通过发动机驱动空气压缩机工作,将压缩空气的压力最终转变为制动气室推杆机械推力,使车轮产生制动。一般采用双回路制动,制动过程中,通过制动阀和继动阀等制动部件来控制压力释放,从而获得不同的制动力[7]。作为制动传动系统的关键控制元件,制动阀和继动阀的性能直接影响气压制动系统的动态响应特性。

制动系统的动特性包括制动响应时间和制动解除时间,对于气压制动传动系统,其制动响应时间是指从气制动阀感受踏板力到最终制动气室输出工作气压力所需要的时间;制动解除时间为从踏板力消失到制动气室内压缩空气排除所需要的时间;国标GB 12676-1999规定气压制动系统的响应时间不得超过0.6 s,释放时间不得超过0.8 s。因此,要保证制动响应输出,制动部件制动阀、继动阀以及制动气室必须快速响应并且输出协调性良好,保证高压气体快速传递至制动气室产生作用。

2 气制动系统建模

2.1 制动阀建模

气制动阀是气压行车系统的主要控制装置,它的作用是控制储气罐进入各制动气室的压缩空气量,在制动响应过程和释放过程中实现灵敏的随动控制。制动过程中,制动阀内上、下腔的活塞和阀芯的控制方程如式(1)、式(2)所示:

Ft+p21Asu=p21Apd+p11Asd+k2x2+Fps

+[k0(x0-x1)+k1x1]+Fss

(1)

(2)

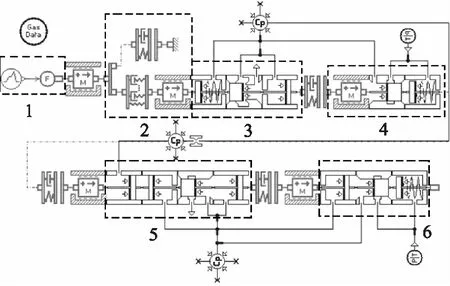

根据串联双腔制动阀的物理结构和工作原理,制动阀有阀体、控制主体(推杆、平衡弹簧、小活塞、阀门总成、大活塞、复位弹簧)及排气阀座等组成。制动阀通过机械和气动的相互作用完成控制过程增压、保压和减压等基本作用。在AMESim中搭建的制动阀模型如图1所示。制动阀模型中各参数的值如表1所示。

1.踏板信号 2.橡胶平衡弹簧 3.上腔活塞总成 4.上腔进气阀门总成 5.下腔大活塞 6.下腔阀门总成图1 串联双腔制动阀模型

2.2 继动阀建模

继动阀用于在气压制动回路中使压缩空气不流经制动阀而直接充入制动气室,从而缩短充气时间,加速制动,起到“快充、快放”的作用。继动阀有控制腔和制动腔组成,制动时,控制活塞下移打开进气阀门,其平衡方程如式(3)所示:

p0APu=p1Asd+p2APd+k1x1+Fss

(3)

式中,p0为控制口气压(kPa);p1为进气口气压(kPa);p2为出气口气压(kPa);APu为活塞上表面承压面积(mm2);Asd、APd为活塞和阀门下表面承压面积(mm2);k1为复位弹簧刚度(N/mm);Fss为弹簧预压力(N)。

表1 制动阀模型参数值

*:橡胶平衡弹簧刚度不是一个定值,而是一个变量。

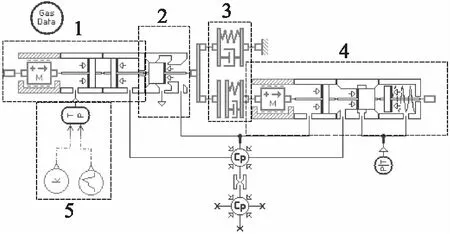

根据继动阀的物理结构和工作原理,控制元件由活塞、阀门总成、复位弹簧组成,拥有3个气口,控制口A、出气口B、供气口C及排气阀。在AMESim中搭建的继动阀模型如图2所示。继动阀模型中各参数的值如表2所示。

1.继动阀控制端口A 2.排气阀 3.阀芯弹性接触面 4.进气阀门总成 5.气压信号图2 继动阀模型

2.3 制动气室建模

制动气室将压缩空气的气压力转换为推杆的机械推力,作用于制动调整臂对车轮产生制动,其控制方程如式(4)所示:

表2 继动阀模型参数值

(4)

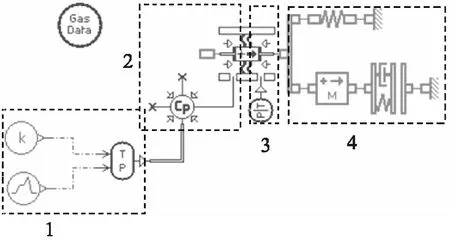

根据制动气室工作原理和物理结构在AMESim中建立制动气室模型,用于模拟制动气室在制动系统制动时的动态特性(p-t曲线)以及输入输出曲线(f-p曲线)。如图3为建立的膜片式制动气室模型。膜片式气室模型中各参数的值如表3所示。

1.气压信号 2.橡胶盘 3.活塞盘 4.制动推杆图3 膜片式制动气室AMESim模型

2.4 制动系统系统建模

气压制动系统由制动关键部件和基本气动回路组成,将上述建立的制动关键部件全参数模型通过气动管路连接,建立完整气压制动系统模型如图4所示。其主要由气源、踏板信号、串联双腔制动阀、继动阀和制动气室构成。

表3 膜片式气室模型参数值

*:复位弹簧弹性系数k1是关于x的函数(其中x代表复位弹簧离开其平衡位置的位移)。

图4 气压制动系统模型

实际工况中,制动系统额定工作压力为800 kPa,前、后制动气室分别由独立的储气罐供气,为此采用两个压力为800 kPa、温度为20 ℃的恒压源作为制动系统供气端;驾驶员通过制动踏板使制动阀打开,为此通过一个踏板信号来为制动阀提供制动力信号。踏板最大额定压力为2800 N,在0.2 s内达到最大值并保持不变,使制动压力稳定输出[8]。没有踏板力信号时,制动阀和继动阀关闭,制动系统管路中无压缩空气,制动时,踏板力作用于制动阀,制动阀打开,压缩空气进入制动管路,最终到达制动气室使车轮制动;解除制动时,踏板力消失,制动阀、继动阀以及制动气室在各自回位弹簧作用下,推动活塞和阀门回移,关闭气口,切断空气管路。

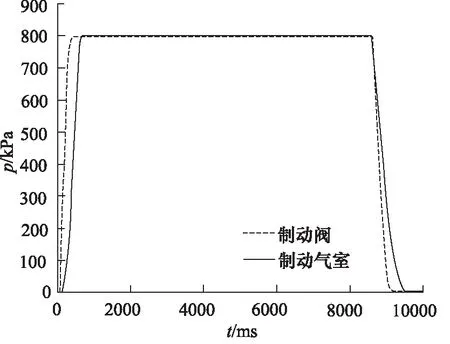

设置仿真模式为动态仿真,仿真时间为10 s,步长为0.01,得到气压制动系统动态响应曲线如图5所示,虚线为制动阀响应曲线,实线为制动气室响应曲线。从图5可以看出,制动系统在0.39 s达到800 kPa稳定输出;制动保持时,气压稳定输出,无波动;制动解除时间为0.536 s。制动过程中,前制动气室释放时间比后制动气室释放时间短。具体结果见表4所示。

图5 制动系统响应特性仿真结果

表4 气制动系统动态响应特性结果 s

2.5 输出协调时间

气压制动系统的输出协调时间,即从制动踏板踩下到各制动部件出气口开始有输出气压所需要的时间。图6所示为系统中制动阀、继动阀和制动气室的动态响应曲线,从图6中可以看出,制动阀几乎在0 s瞬时响应,继动阀必须在控制气压达到一定值才能开启,制动气室在0.06 s开始有气压力输出,结果见表5所示。

1.制动阀上腔 2.制动阀下腔 3.继动阀 4.前制动气室 5.后制动气室图6 制动部件输出协调时间仿真结果

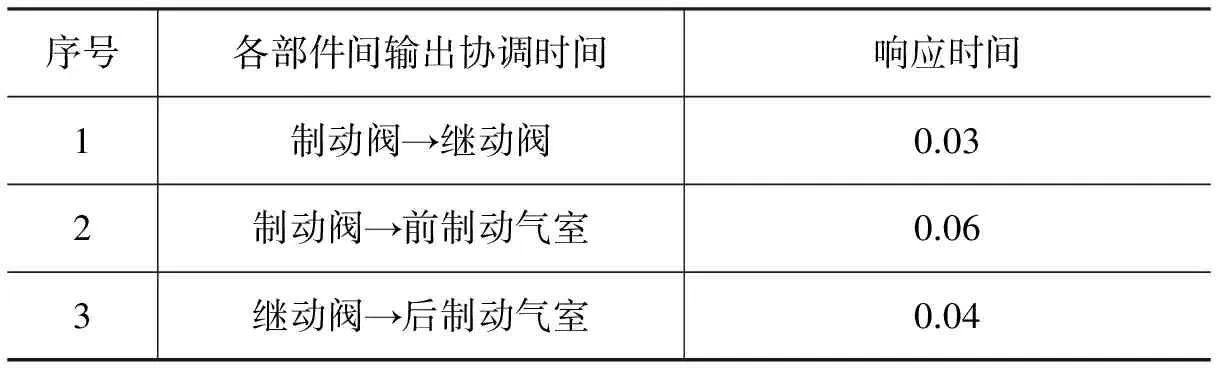

表5 制动系统输出协调时间 s

通过仿真结果可以得出,气制动系统动特性不仅与各制动部件自身动特性有关,还与制动部件之间的输出传递有关。因此,要保证制动系统快速稳定输出不仅要对各制动部件的动特性进行分析,同时还与制动阀→继动阀、制动阀→前制动气室、继动阀→后制动气室之间压力传递时间相关。

3 气压制动试验台设计

为验证模型的正确性,设计气压制动系统测试台,对制动系统及其关键部件进行试验测试,通过将试验结果与仿真结果对比,进一步验证建立的模型的准确性。

3.1 气回路总体设计

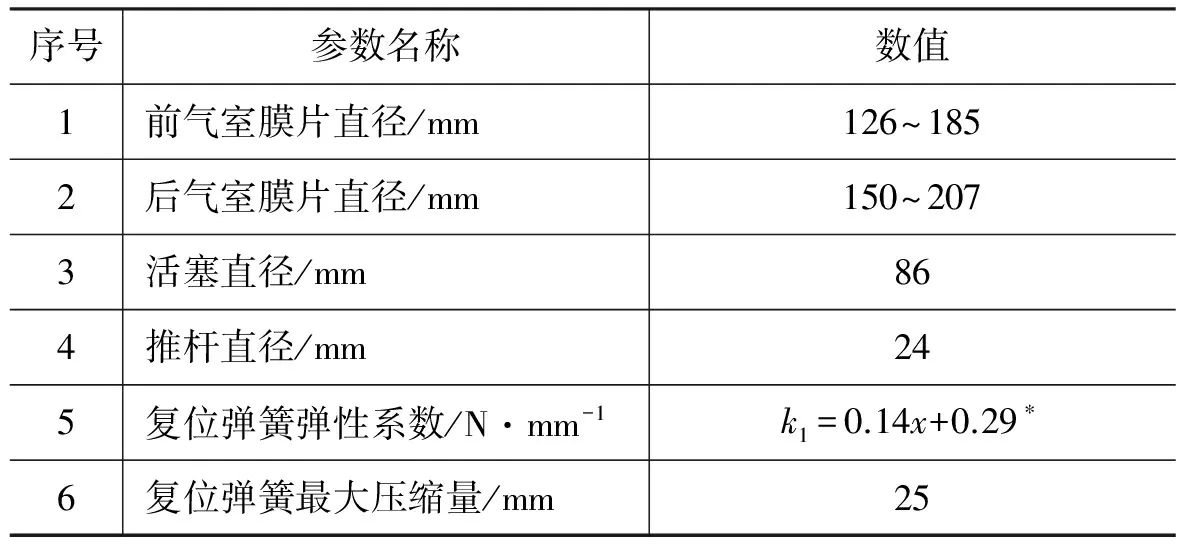

为了达到0.2 s内快速加载,同时不损坏产品,采用低摩擦快速气缸模拟快速制动的加载方式。利用高速数据采集技术获取回路气压值,通过特征点提取计算出制动系统动态响应时间。快速制动过程时,气源对气缸充气,气缸推动顶杆快速前进,实现快速制动,加载速度达到1000 mm/s,制动时间小于0.2 s,满足动态响应加载要求,气动回路设计如图7所示。

1.气源 2.二联件 3.干燥器 4.四回路保护阀 5.减压阀 6.20 L储气罐 7.二位五通阀 8~10.30 L储气罐 11.手阀 12.总阀 13.前桥继动阀 14、15.前制动气室 16.差动继动阀 17.后桥继动阀 18、19.弹簧制动气室图7 气路设计图

气源为系统回路的总阀、继动阀、弹簧制动气室等气制动部件提供气压,同时为快速气缸提供气源动力。外接气源接入后通过二联件过滤掉水分和杂质,存入储气缸。气回路管路采用直径为φ12的塑料管,在前后桥继动阀出气口、控制口的管路上采用快插方式连接气压传感器。

3.2 数据采集与控制系统设计

数据采集与控制系统如图8所示,由数据采集模块和控制执行模块组成。数据采集模块由AI通道、气压传感器、数据采集卡和位移传感器组成。控制执行模块由二位五通电磁阀、气控阀、电气比例阀、功率板等组成。

图8 采集系统原理图

数据采集模块中,采集卡选用16位、采样频率250 kS/s的多功能PCI总线数据采集卡。其在工作时每个采样通道的采样频率为5 kS/s。根据整车工作气压800 kPa要求,气压传感器选用量程为1.6 MPa,精度0.25级。总阀推杆的最大行程小于20 mm,输入端位移传感器选用拉杆直线位移传感器。控制执行模块中,工控机通过AO通道输出模拟量,控制电气比例阀,实现制动气源压力的准确控制。通过设置DO通道输出数字量信号,经由功率板控制电磁阀,来控制气缸等机构的加载和气路的通断。功率板采用TLE6228芯片,其响应速度为5~20 μs,满足实验要求。

4 气压制动系统仿真试验验证

4.1 动特性试验验证

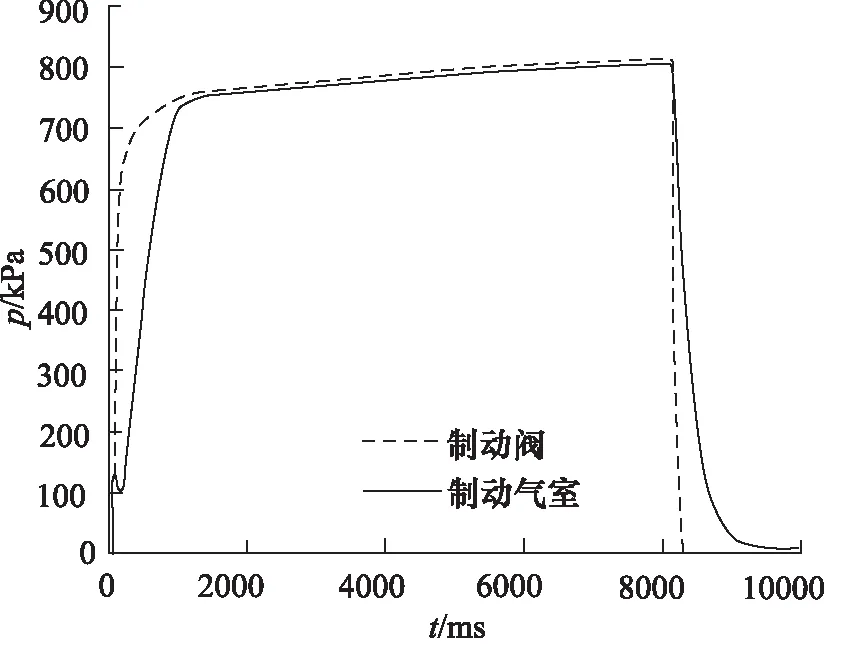

根据国标GB 12676-1999和GB 7258-2012对标准气压制动系统进行试验,并将结果与仿真结果对比,如图5和图9所示,对比结果如表6所示。主要的不同有两方面,一是仿真输出气压在0 s即响应,而实际情况中,踏板推杆与制动阀并不是完全接触的,有一定的空行程, 与制动系统内部结构无关;二是制动气室仿真曲线平滑,而试验曲线有波动,这是由于橡胶皮碗受压发生形变导致作用直径发生变化,从而影响输出。通过结果对比可以看出,仿真结果与试验结果较吻合,模型得到验证。

图9 制动系统响应特性试验结果

序号名称仿真结果试验结果1响应时间/s0.390.552释放时间/s0.5360.6233工作气压/kPa800800

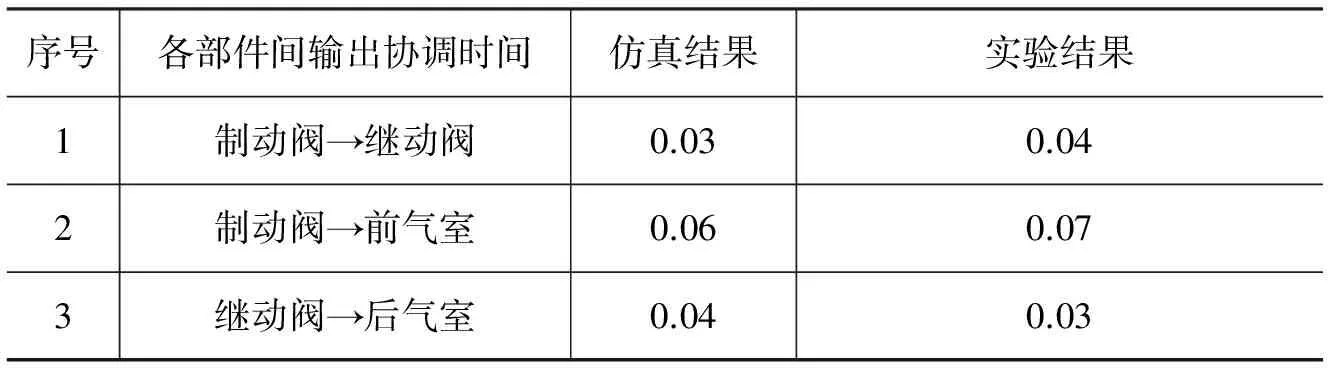

4.2 输出协调性试验验证

仿真结果和试验结果如图6和图10所示对比结果如表7所示。从结果中可以看出,从制动阀到达前制动气室需要0.06 s,但是从继动阀到达后制动气室,建压时间只需要0.04 s,加快了后制动气室响应速度,从而使制动系统快速响应,输出制动气压,继动阀起到了加速充气的作用。

1.制动阀上腔 2.制动阀下腔 3.继动阀 4.前制动气室 5.后制动气室图10 响应输出协调性

表7 输出协调时间仿真结果与试验结果 s

5 结论

搭建了气制动系统模型并设计了气压制动系统真车模拟试验台,针对气压制动系统本身进行了动特性仿真分析和试验测试,通过结果对比得出,仿真结果与试验结果相吻合较好且满足气压制动系统制动需求,验证了仿真模型的正确性,利用仿真模型可以对制动系统动态响应特性和输出协调性进行分析研究。解除制动时,压缩空气还需要通过管路返回到制动部件排气口,会使制动解除时间延长,因此要在制动系统中要加入快放阀加快气体排出。整个气制动系统的较大误差发生在制动气室,主要是因为橡胶膜片形变引起的,得出橡胶膜片的变弹性系数是引起制动系统响应迟滞的一个重要原因。

参考文献:

[1] GB 12676-1999,汽车制动系统结构、性能和试验方法[S].

[2] GB 7258-2012,机动车运行安全技术条件[S].

[3] 陈燕. 汽车气压制动系统动态分析键图仿真模型[J]. 交通运输工程学报,2005,5(3):69-72.

[4] LI He, WANG Xiaolong. Modeling and Simulation Vehicle Air Brake System[C]. IEEE, Proceedings 8th Modelica Conference, Dresden, Germany, 2011:430-435.

[5] S C Subramanian, S Darbha, K R Rajagopal. Modeling the Pneumatic Subsystem of a S-cam Air Brake System[C]. IEEE, Proceedings of the American Control Conference, Denver, Colorado, 2003:1416-1420.

[6] Fanping Bu, H -S Tan. Pneumatic Brake Control for Precision Stopping of Heavy-Duty Vehicles[J]. IEEE Transactions on Control Systems Technology, 2007, 15(1):53-64.

[7] 王伟达,丁能根,邹红明,等.汽车ASR系统控制算法及其硬件在环仿真研究[J]. 汽车工程,2009,11(31):1042-1047.

[8] 徐志鹏,王宣银,罗语溪. 高压气动比例减压阀设计与仿真[J]. 农业机械学报,2011,42(1):210-212.