水下试验平台柔索驱动电液同步控制研究

2015-05-10,,,

, , ,

(华中科技大学 船舶与海洋工程学院, 湖北 武汉 430074)

引言

水下试验平台长50 m、宽18 m、高2.4 m,满载水总质量2300余吨,功能是搭载水下试验装备、进行水下无人作业。平台采用有缆无人遥控模式,由4根柔性钢缆牵引下潜至水下40~60 m作业深度,钢缆由4台水下大负载液压绞车同步控制收放。从平台运动稳定性和设备器件安全性考虑,技术设计要求平台下潜和上浮过程中纵横倾角控制在±2°以内,这就对4台液压绞车的同步性能提出了较高要求。

然而,液压绞车浸泡在湖水中,工作环境恶劣。液压系统存在非线性、参数不确定及外负载扰动影响,各绞车性能不一致从而产生同步误差,传统PID控制方法难以获得较好的同步性能。模型参考模糊自适应控制利用模糊逻辑实时调整PID参数,不依赖被控对象的精确数学模型,使系统输出精确跟踪参考模型的输出,能适应被控对象的非线性和参数时变[1]。

本研究分析了平台柔索驱动结构,建立了平台运动方程和液压控制系统数学模型,针对各绞车性能不一致而产生同步误差的问题,提出了模型参考模糊自适应同步控制策略,设计了模糊自适应机构。仿真结果表明该控制策略有效提高了系统的自适应能力和同步性能,现场试验结果验证了该控制策略的有效性。

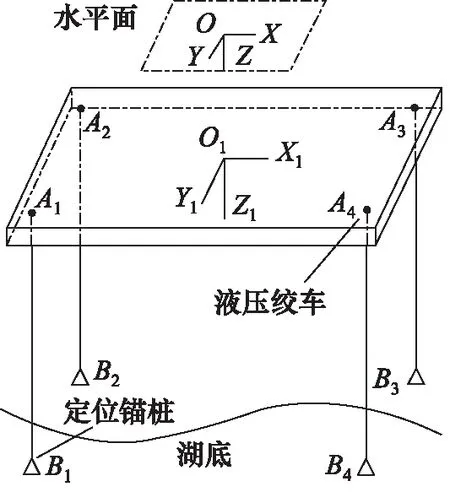

1 柔索驱动结构

水下试验平台由长方壳体、压载水系统、液压绞车、柔性钢缆、定位锚桩等组成。柔索驱动结构如图1所示,在平台甲板表面A1、A2、A3、A4点分别布置1台液压绞车,B1、B2、B3、B4点分别为预抛在湖底的定位锚桩,液压绞车通过柔性钢缆与定位锚桩相连接。当平台全部潜入水中后,还有60 t的正浮力,每根钢缆承受约15 t张力。当4台液压绞车按照同一给定速度收缆时,平台在钢缆的牵引下平稳下潜;当4台液压绞车按照同一给定速度放缆时,平台就在正浮力的作用下平稳上浮。

图1 柔索驱动结构

在建立平台系统数学模型之前,首先要定义定坐标系和动坐标系。如图1所示,以水平面任意一点为原点O建立定坐标系OXYZ,以平台重心为原点O1建立动坐标系O1X1Y1Z1,X1轴正向为平台的艏部。

2 平台系统数学模型

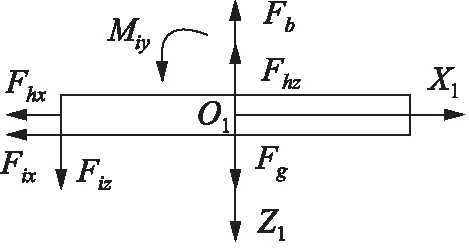

2.1 平台运动方程

假设平台为刚体,结构对称、质量分布均匀。平台纵垂面受力分析如图2所示,Fg、Fb分别为平台的重力、浮力,Fix、Fiz、Miy分别为第i(i=1,2,3,4)根钢缆对平台的水平作用力、垂直作用力和力矩,Fhx、Fhz分别为平台受到X和Z方向的水动力。速度和力的方向与坐标轴一致,角速度和力矩的方向遵循右手定则。水动力计算公式为:

Fhx=0.5Chxρu2Ax

Fhz=0.5Chzρw2Az

式中:Chx、Chz分别为X、Z方向阻力系数;ρ为水的密度;Ax、Az分别为平台在X、Z轴垂直入流方向的投影面积,Chx、Chz的值由CFD数值预报软件计算。

图2 平台纵垂面受力分析

平台的运动方程在动坐标系中进行求解。定义动坐标系原点的速度V在X1、Y1、Z1轴上的投影分别为u,v和w,角速度Ω在X1、Y1、Z1轴上的投影分别为p,q和r。平台的水下运动规律十分复杂,为了简化问题,假设平台在运动过程中艏向角不变,即重心始终保持在垂直面内,忽略水平、垂直方向水流对平台运动的影响。由牛顿第二定律和动量矩定律可建立平台纵垂面运动方程如下[2]:

式中:m为平台质量;Δmx、Δmz分别为X、Z轴附加质量;Iy为绕Y轴转动惯量;ΔIy为绕Y轴附加转动惯量。同理,可以求得平台横垂面运动方程。

平台特殊的柔索驱动结构,使得平台只有升沉、横倾和纵倾3个自由度是可控的。水流对平台运动的影响极小,因此可以忽略平台的水平面运动,将平台简化为只有升沉、横倾、纵倾3个自由度的运动。简化后的平台运动方程如下:

式中,a、b分别为平台的长和宽。

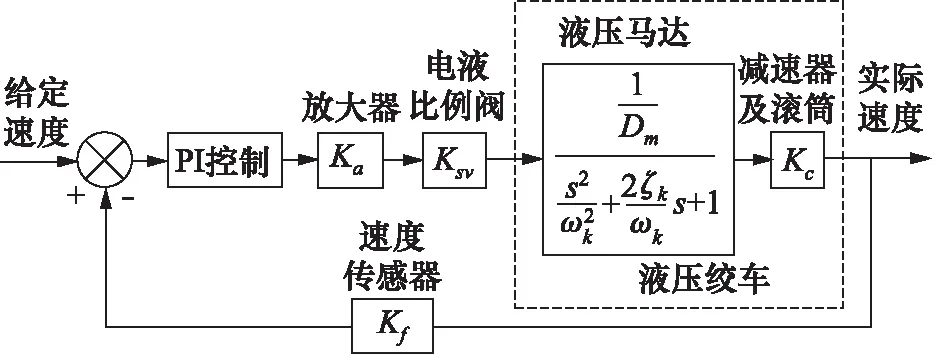

2.2 液压绞车控制系统模型

液压绞车主要由液压马达、液压制动器、减速器、钢缆滚筒、速度传感器、机座等组成。液压绞车通过低速大扭矩液压马达及减速器传递扭矩和转速,驱动滚筒收放钢缆。当忽略比例阀、放大器等元件的动态特性时,液压绞车控制系统方框图如图3所示。

液压马达动态特性由阀的线性化流量方程、流量连续性方程、马达力矩平衡方程描述[3]:

图3 液压绞车速度控制系统

式中,Kq为流量增益;xv为阀芯位移;Kc为流量压力系数;pL为负载压力;θm为马达轴的角位移;Dm为马达的排量;Ctm为马达的总泄漏系数;Vm为阀腔、马达腔和管道的总容积;J为马达和负载折算到马达轴上的总惯量;Bm为负载和马达的黏性阻尼系数;G为负载的扭转弹簧刚度;TL为马达轴外负载力矩。

考虑无弹性负载(G=0),对上述3个方程进行拉普拉斯变换,联立可得:

式中,ωh为液压固有频率;ζh为液压阻尼比;Kce=Kc+Ctm为总的流量-压力系数。计算公式如下:

3 模型参考模糊自适应同步控制

电液同步系统产生同步误差的根本原因是各同步子系统受非线性、参数不确定及外负载扰动的影响,各子系统性能不能达到完全一致。电液同步控制策略分为基于单通道和基于多通道的控制技术,基于单通道的控制技术对各同步子系统分别进行控制性能补偿,以获得具有一致性能的同步系统,控制结构简单[4]。从平台系统特性和工程应用实现的角度考虑,本文采用基于单通道同等方式的模型参考模糊自适应同步控制策略。

3.1 电液同步控制结构

图4为柔索驱动电液同步控制结构,系统分解为4个独立的液压绞车同步子系统,主要由参考模型、模糊自适应机构、PI控制器、液压绞车系统组成。模糊自适应机构根据绞车实际输出与参考模型理想输出之间的误差e及其变化率ec,按照模糊规则输出PI控制器参数调整量ΔKp、ΔKi,消除实际输出与理想输出的误差e,使各子系统均实时地跟踪同一个参考模型的输出,从而实现柔索驱动系统的电液同步控制[5]。

PI控制器参数调节公式为:

式中,KP0、KI0为控制器参数的初始值。

图4 电液同步控制结构

3.2 模糊自适应机构设计

模糊自适应机构是一个二维模糊控制器,利用模糊逻辑实现PI控制器参数自适应调整。模糊自适应机构以参考模型理想输出v与绞车实际输出vi之间的误差ei及其变化率eci作为输入,以PI控制器的参数调节量ΔKPi和ΔKIi作为输出。

输入量ei、eci的基本论域分别为[-0.5,0.5]、[-3,3],输出量ΔKPi、ΔKIi的基本论域均为[-0.1,0.1]。输入、输出均量化为模糊论域[-3,-2,-1,0,1,2,3],并定义7个模糊集合[NB,NM,NS,ZO,PS,PM,PB],语言含义为负大(NB)、负中(NM)、负小(NS)、零(ZO)、正小(PS)、正中(PM)、正大(PB),每个模糊子集均采用三角形隶属函数。根据试验经验制定模糊控制规则如表1和表2所示[6]。

最后采用Mandeni型推理算法和重心法做清晰化处理,得到控制量的精确值。

4 仿真及现场试验

4.1 仿真研究

表1 ΔKPi模糊规则表

表2 ΔKIi模糊规则表

利用Simulink的模糊逻辑工具箱, 对柔索驱动电液同步控制系统进行数字仿真[7]。参考模型选择具有固定参数和恒定结构的二阶系统,传递函数为:

液压系统主要参数取值:液压固有频率ωh=87 Hz,液压阻尼比ζh=0.26,放大器增益0.05 A/V,比例阀增益0.003 m3/(s·A),滚筒及减速器增益0.11,PI控制器初始值KP0=0.7,KI0=0.4。单根钢缆承载的张力为150 kN,滚筒半径0.738 m,减速比为536,折算到马达轴上的外负载力矩TL=206.5 N·m。

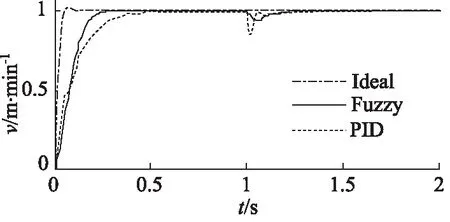

1) 单台绞车性能仿真

首先对单台绞车仿真,验证控制策略抗外负载干扰和参数自适应能力,并与传统PID仿真结果对比。

在1 s时,给马达轴施加阶跃外负载力矩干扰TL=206.5 N·m,仿真结果如图5所示,相比于传统PID控制,模型参考模糊自适应控制过渡时间短、输出抖动小,具有较强的抗干扰能力。

图5 外负载干扰TL作用下系统阶跃响应曲线

为了验证控制策略适应参数时变的能力,仿真模型取ζh=0.15,液压系统其他参数和PID控制器参数保持不变,仿真结果如图6所示,传统PID控制器的输出存在振荡,而模型参考模糊自适应控制器的输出受模型参数变化的影响小,具有较好的参数自适应能力。

图6 参数改变系统阶跃响应曲线

2) 多绞车同步性能仿真

对4台绞车同时给定速度,仿真验证控制策略的同步性能。定义柔索驱动系统同步误差:

在1 s时对1#绞车马达轴施加外负载力矩干扰TL1=200 N·m,对3#绞车马达轴施加外负载力矩干扰TL3=150 N·m,2#、4#绞车无负载干扰。仿真结果如图7所示,模型参考模糊自适应控制的同步误差比常规PID控制要小,误差变化平缓,同步误差消除较快。

图7 系统同步误差曲线

4.2 现场试验分析

图8是平台艉部2台液压绞车现场图,电液同步控制系统的控制器选用S7-400H系列PLC,模糊规则表存储在DB数据块中以便于查询,查询核心程序用STL语言编写。

图8 液压绞车现场图

目前,平台已经多次下潜至水下40~60 m工作深度,成功完成了水下试验任务。试验过程平台下潜速度设为1.5 m/min,数据记录周期为1 s,由于采集数据量大,本文选取平台从水下15 m下潜至35 m这一时段共807个数据,分析4台绞车的同步性能及平台姿态的变化。设绞车当前放出钢缆的长度为li(i=1,2,3,4),定义4台绞车收缆长度同步误差如下:

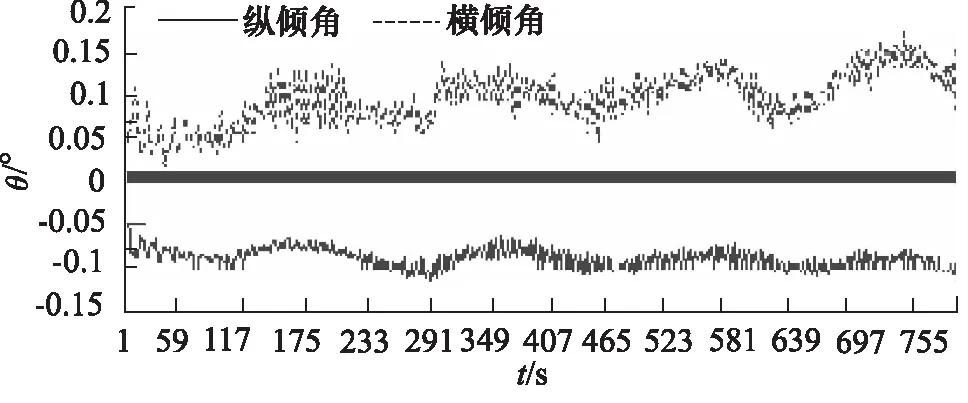

图9和图10是收缆长度同步误差曲线,图11是平台纵倾角和横倾角曲线。由现场试验结果可见,同步误差波动范围[-0.02 m, 0.02 m], 纵倾角波动范围仅为[-0.1°,-0.05°],横倾角波动范围[0°,0.18°],远远满足±2°的控制指标要求,柔索驱动系统多液压绞车良好的同步性能保证了平台运动稳定。

图9 同步误差曲线1

图10 同步误差曲线2

图11 平台倾角曲线

5 结论

将模型参考模糊自适应控制引入水下试验平台柔索驱动电液同步控制系统中,实时调整PI控制器的参数,使各台绞车的输出精确跟踪参考模型。仿真结果表明该控制策略有效减弱了非线性、参数不确定及外负载干扰等因素对同步系统性能的影响,提高了系统抗干扰能力和鲁棒性,现场试验中绞车同步性能和平台姿态良好,控制效果令人满意。

参考文献:

[1] 余兵,彭佑多,刘繁茂.模糊控制及其在液压伺服系统中的应用[J].液压与气动,2006,(10):56-64.

[2] 蒋新松,封锡盛,王棣堂.水下机器人[M].沈阳:辽宁科学技术出版社,2000.

[3] 吴振顺.液压控制系统[M].北京:高等教育出版社,2008.

[4] 候继伟,李世伦,陈鹰,等.高大空间火灾模拟及探测平台电液同步驱动控制[J].机械工程学报,2010,46(14):154-160.

[5] 倪敬.电液伺服同步驱动系统控制理论与应用[M].北京:机械工业出版社,2013.

[6] 刘晓峰,刘昕晖,王龙山,等.基于模糊PID控制的大型履带起重机双马达速度同步控制[J].吉林大学学报(工学版), 2011,41(3):659-664.

[7] 李志峰,赵志诚.基于模型参考模糊自适应的多缸同步控制[J].太原科技大学学报,2010,31(4):266-270.