提高汽车ESP系统液压控制单元柱塞泵效率的仿真研究

2015-05-10,,,

, , ,

(1.清华大学 汽车安全与节能国家重点实验室, 北京 100084; 2.装甲兵工程学院 机械工程系,北京 100072)

引言

汽车 ESP(Electronic Stability Program)系统,即汽车电子稳定性程序。它能够监控汽车的行驶状态,当汽车在紧急躲避障碍物或转向时出现不足转向或者过多转向的情况下,帮助其克服偏离理想轨迹的倾向,避免其出现摆尾和方向失控等危险状况,从而使行车安全性大大提高,驾车人员感觉更灵活、更快捷、更安全。

ESP 系统由电子控制单元(Electronic Control Unit,ECU)、液压控制单元(Hydraulic Control Unit,HCU)和传感器等组成。HCU根据ECU的指令信号调节各制动轮缸压力来产生所需要的汽车横摆力矩,是系统的执行机构。液压控制单元由柱塞泵、高速开关阀、蓄能器和直流电动机等组成。其中柱塞泵作为关键部件之一,在ESP系统的ABS、TCS、AYC不同工作模式下都起到重要作用。例如在AYC模式下制动轮缸的主动增压过程,此时制动踏板未动作,柱塞泵泵出的制动液经过增压阀进入制动轮缸,推动轮缸的活塞压紧摩擦片进行制动。可见主动增压时油压源完全由柱塞泵提供,其泵油能力对轮缸的增压速率至关重要。在ABS模式下的减压过程,制动轮缸的油液通过减压阀,由柱塞泵泵回制动主缸,此时柱塞泵习惯被称为回油泵,其泵油能力决定制动轮缸能否及时回油减压,以防止轮毂抱死。

目前,国内外专门针对汽车ESP系统液压控制单元柱塞泵的研究文献不多。韩国的Wookin Choj通过试验分析柱塞泵吸油阀弹簧力、压油阀弹簧力、吸油阀芯重量和电机转速对泵性能的影响[1]。Luigi petruccelli采用AMESim软件的超级元件功能建立液压制动系统泵和阀等关键部件模型,分析柱塞腔体积变化对泵效率的影响[2]。国内清华大学祁雪乐等采用 AMESim软件对 ESP液压控制单元进行系统建模[3-5],但仿真研究采用软件提供的标准件建模,很难深入分析柱塞泵的具体结构及参数对系统性能的影响,难以满足自主开发的要求。王伟玮借助 AMESim 软件对 ESP 液压执行单元的柱塞泵结构参数进行仿真,但只分析了泵流量、电动机转速对增压速度的影响[6]。

根据HCU中柱塞泵径向单柱塞的结构特点,推导出其数学模型,并应用 AMESim软件的液压元件设计(Hydraulic Component Design,HCD)功能建立其详细的仿真模型,该模型体现柱塞腔体积变化及吸、压油阀芯动作对泵性能的重要影响,并经过了试验验证。通过仿真分析进一步得出影响柱塞泵效率的几个关键参数,为泵的设计开发提供参考依据。

1 数学模型

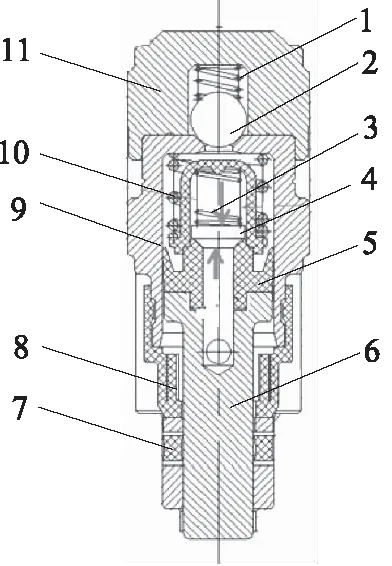

在液压控制单元中两个柱塞泵对称地分布于电机轴两侧,分别泵回前后制动管路的制动液。柱泵采用径向单柱塞结构,由偏心轮电机驱动,在泵的吸油口、压油口分别有一个挡板式的吸油阀芯和球形的压油阀芯控制阀口启闭,从而使得吸、压油阀芯之间形成一个密闭的柱塞腔,如图1所示。当柱塞向上运动时,柱塞腔体积减小,柱塞腔内的制动液压力升高,顶开压油阀的球形阀芯,完成压油过程;反之,当柱塞向下运动时,柱塞腔体积增大压力降低,吸入油的压力大于柱塞腔的压力,吸油阀芯被顶开,完成吸油过程。

1.压油阀弹簧 2.压油阀芯 3.吸油阀弹簧 4.吸油阀芯5.柱塞头 6.柱塞 7.星型密封圈 8.滤网 9.泵体10.回位弹簧 11.堵头图1 柱塞泵结构原理图

柱塞泵的平均流量为:

Qz=Azvz

(1)

式中:Az—— 柱塞工作直径

vz—— 柱塞垂直运动速度

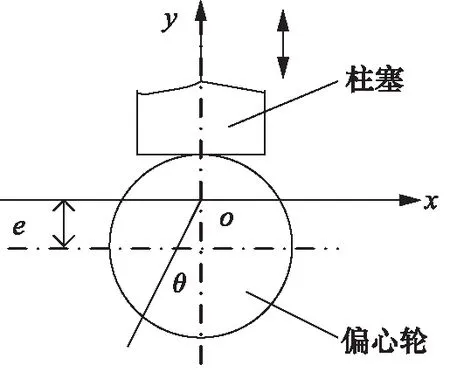

由图2所示,柱塞在轴线方向上的位移:

s=e(1-cosθ)

(2)

式中:e—— 电机偏心轮的偏心量

图2 柱塞泵和电机偏心轮位置示意图

将式(2)代入式(1)式可得:

(3)

式中:d—— 柱塞工作直径

n—— 电机转速

根据柱塞泵的数学模型可知,其作为容积式泵输出流量理论上只取决于柱塞腔体积变化,由柱塞直径、凸轮偏心以及电机转速决定。但通过泵瞬时流量仿真结果来看情况并非如此。

2 仿真模型及试验验证

AMESim软件中具有一项液压元件设计(Hydraulic Component Design,HCD)库,HCD库可以由非常基本的模块,建造出任一元件的子模型,从而大大增强AMESim软件功能。本文即利用HCD库建立柱塞泵详细的仿真子模型,从而可以突破标准件的限制,分析更多柱塞泵结构参数的影响。

泵模型如图3所示,其中1为泵的吸油口,2为泵的压油口,3为偏心轮接电机模块,电机的转动经偏心轮模块反映到柱塞腔a的体积变化,当柱塞腔体积减小时,柱塞腔的油液顶开球形压油阀芯进入泵压油口,反之当柱塞腔体积增大时,泵吸油口油液顶开挡板式吸油阀芯进入柱塞腔。考虑到泵的泄漏(在此主要是内漏)引起的容积效率,并联了一个泄漏模块b,c为压油阀芯,d为吸油阀芯。将上述子模型通过超级元件方式连接到ESP液压控制单元的AMESim仿真模型中(见图4),可以分析柱塞泵的结构及参数对ESP整体性能的影响,仿真结果较之采用标准的泵元件模型而言更加接近实际。

1.泵吸油口 2.泵压油口 3.偏心轮a. 柱塞腔 b. 泄漏模块 c. 压油阀芯 d. 吸油阀芯图3 柱塞泵仿真模型

下面对仿真模型进行试验验证,令吸入阀、增压阀全开,限压阀、减压阀关闭,仿真轮缸的主动增压过程,主要仿真参数为电机转速3750 r/min,轮缸直径57 mm,轮缸钳体与制动盘间隙0.3 mm,轮缸接触等效弹簧刚度4.8×107N/m,轮缸无间隙弹簧刚度2×105N/m。在ESP硬件在环仿真实验台(见图5)上进行相同工况的台架实验。图6所示轮缸制动压力的试验结果与仿真结果,曲线基本吻合,说明仿真模型较好地反映实际的液压系统。但由于仿真时制动器间隙和刚度与实际存在一定误差,使得仿真的升压迟滞时间比试验结果略短。

1.制动主缸 2.吸入阀 3.限压阀 4.阻尼器 5.电动机6.柱塞泵 7.蓄能器 8.减压阀 9.增压阀 10.制动轮缸图4 ESP液压控制单元的仿真模型

图5 ESP硬件在环仿真实验台

图6 轮缸压力仿真曲线与试验曲线对比

3 仿真分析

通过上述仿真模型,得到柱塞泵的瞬时流量曲线,如图7所示,1为柱塞腔体积,2为吸油口流量,3为压油口流量。首先泵的单柱塞结构使得吸油和压油过程交替完成,造成输出流量的不连续性。其次,当柱塞腔体积变小时,理论上应为压油过程,但若此时吸油阀芯不能及时关闭,则柱塞腔与吸油口连通仍处于低压,并不能输出压力油。这样一来,泵的压油过程缩短,泵的效率会下降。再次,当泵输出压力增大时,若压油阀芯未能及时关闭,则压油口会出现短暂倒吸现象,也会影响泵的效率。由此可见,泵的工作过程并不完全取决于柱塞腔体积变化,还和吸油阀和压油阀能否配合柱塞腔体积变化及时开启闭合有关。

图7 泵瞬时流量仿真结果

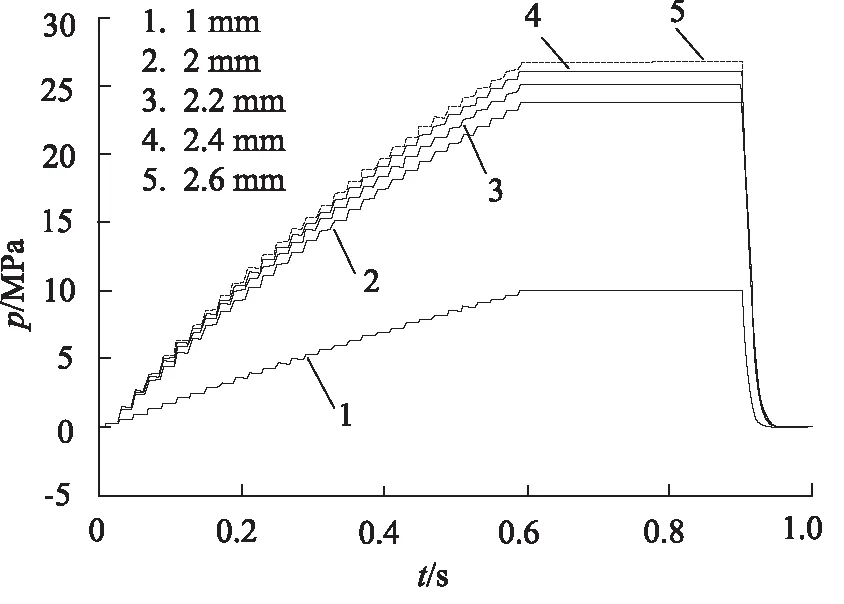

应用上述构建的ESP液控单元仿真模型,进一步分析柱塞泵效率的影响因素,选取仿真对象时不再考虑其他文献中常研究的柱塞腔尺寸,而是考虑吸入阀孔径、阀芯尺寸等。首先分析HCU中吸入阀(见图4)孔径的影响,如图8所示,当吸入阀孔径变大时,油液通过吸油管路的阻力变小,吸油口压力随即增大,容易顶开吸油阀芯,使得泵油能力加强,制动轮缸增压速率加快,对比数据见表1。

图8 吸入阀孔径的影响

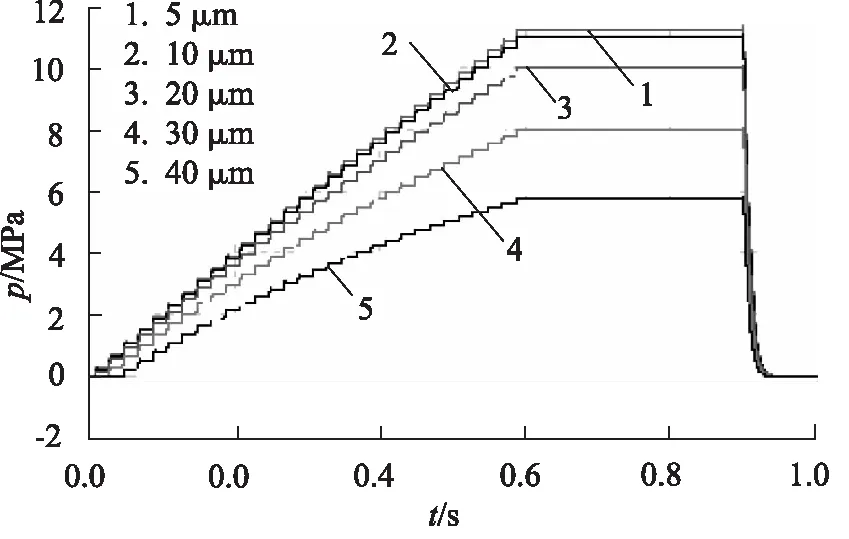

其次,适当减小泵吸油阀芯下端面的有效工作直径,使吸油阀芯的上下面积差加大,当柱塞腔体积减小时,吸油阀芯更能及时关闭,从而延长压油过程,提高泵的效率,使得制动轮缸增压速率明显加快,如图9所示。

表1 吸入阀孔径的影响

图9 泵进油阀挡板尺寸的影响

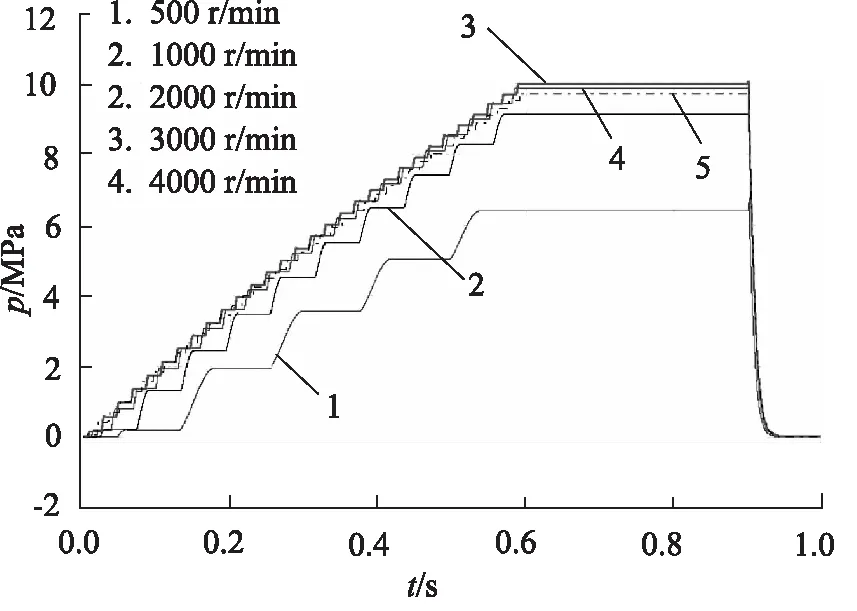

增大柱塞泵仿真子模型中泄漏模块的孔径,模拟泵内泄漏加重,得到泵的泄漏对轮缸主动增压的影响较为明显,如图10所示。理论上提高电机转速可以增大泵的流量,但通过仿真分析得出在2000 r/min以上改变电机转速对柱塞泵泵油能力影响不大,此时轮缸主动增压速率基本不变,如图11所示。

图10 泵内泄漏的影响

4 结论

(1) 汽车ESP系统采用径向单柱塞泵,压油过程不连续,所以工作过程并不完全取决于柱塞腔体积变化, 还和吸油阀和压油阀能否配合柱塞腔体积变化及时开启闭合有关。通过仿真得到增大HCU中吸入阀孔径和减小柱塞泵中的吸油阀芯下端面尺寸可以使得吸油阀芯在吸油过程及时打开而在压油过程及时关闭,从而提高柱塞泵效率。

图11 电机转速的影响

(2) 通常增大电机转速可使泵的输出流量增加,而通过仿真得到汽车ESP系统所用的柱塞泵在2000 r/min以上改变电机转速对其的泵油能力影响不大,因此在HCU实际工作中不必通过增加电机转速的方法来获取柱塞泵更大的输油能力。

参考文献:

[1] Wookjin C, Hwan P, Sangcheol L. Research on the Method of Improving the Pump System[R]. SAE 2004-01-0258.

[2] Luigi P, Manro V , Aldo S. Electro-Hydraulic Braking System Modeling and Simulation [R]. SAE2003-01-3336.

[3] 祁雪乐, 宋健, 王会义,等. 基于AMESim的汽车ESP液压控制系统建模与分析[J]. 机床与液压,2005,(8):115-118.

[4] 谢剑晖.汽车ESP液压调节器建模与控制策略分析[D].长春:吉林大学,2008.

[5] 谢敏松.汽车ESP液压系统动态特性研究[D].重庆:重庆大学,2007.

[6] 王伟玮.ESP液压执行单元柱塞泵动态特性仿真与试验[J].农业机械学报,2012,43(4):1-5,7.