电子元器件高精度自动装配与焊接系统

2015-05-10王景胜仝陟鑫韩长录金武飞

王景胜,仝陟鑫,韩长录,苏 赞,金武飞

(北京机械工业自动化研究所 专用系统与电子技术工程研究中心,北京 100120)

0 引言

在SMT自动化生产线早已普及的今日,表贴电子元器件的自动装配已经完全成熟,但自动贴片机的使用有其自身特有的局限性,对于腔体类产品的内部的贴片元器件和分立元器件装配和焊接则无能为力。由此,电子元器件高精度自动装配与焊接系统应运而生,本系通过采用高精度机器人配合视觉成像系统,能够实现腔体类和平板类不同类型产品的分立元器件及表贴元器件的自动装配及焊接。系统重复定位精度能够达到0.02mm。

1 系统功能

系统效果图如图1所示。

图1 系统效果图

系统主要包括生产原料供应工位、螺钉自动安装工位、元器件自动放置及焊接工位1、元器件自动放置及焊接工位2、系统返回线体等主要工位组成。

系统工作流程图如图2所示。

2 系统特点

图2 系统流程图

系统采用专用于电子装配行业的高精度6轴、4轴机器人配合视觉成像系统、及自动焊接装置,实现了对相关分立元器件与贴片元器件的自动放置与焊接。

2.1 元器件自动焊接

采用UNIX自动焊接装置实现对分立元器件和贴片元器件的自动焊接。焊接系统采用专用定制烙铁头,更好的保证了焊接的可靠性和稳定性。其主要特点如下:

1)腔体内焊接:由于腔体内产品焊接空间有限,导致焊接机器人与元器件放置机器人的配合间距小,为了保证高精度,机器人的焊接和放置姿势经过了反复优化及验证。如图3和图4所示。

图3 焊接效果图

图4 焊接效果图

2)焊盘形式多样采取不同的焊接方式:常规正方形小焊盘采取点焊方式、而相对面积较大的矩形镀金焊盘则采用了拖焊方式,这样解决了镀金焊盘焊锡润湿性差带来的问题,能够保证焊接更牢固、焊点更加美观。如图5和图6所示。

图5 焊点效果

图6 焊点效果

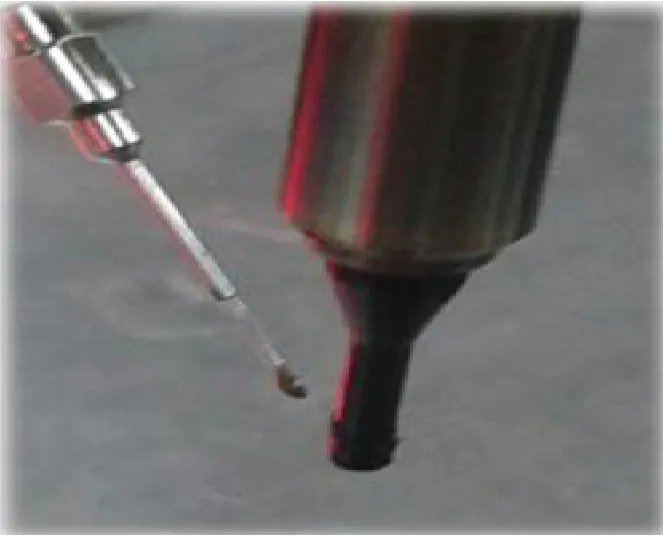

3)形成焊锡丝端头的助焊剂球体:在自动焊接过程中,为了保证焊接质量,必须在自动焊接程序中加入必要的烙铁头清洁程序,在清洁烙铁头过程中,洁净的干燥空气不仅能够保证能够清理掉烙铁头端部的死锡,还能够通过自动进锡和抽锡的过程使焊锡丝端部形成球状助焊剂,这样能够更好的保证下一个焊接点的良好润湿性,同时更能够大大的减少焊点拉尖与虚焊现象。如图7所示。

图7 助焊剂成型

2.2 元器件自动放置

针对不同规格形式的贴片元器件,设备采用了两种形式的贴片元器件送料装置,实现了对0805、1206、1210、1410、2010等不同规格元器件的自动供应。器件放置机器人具备如下特点:

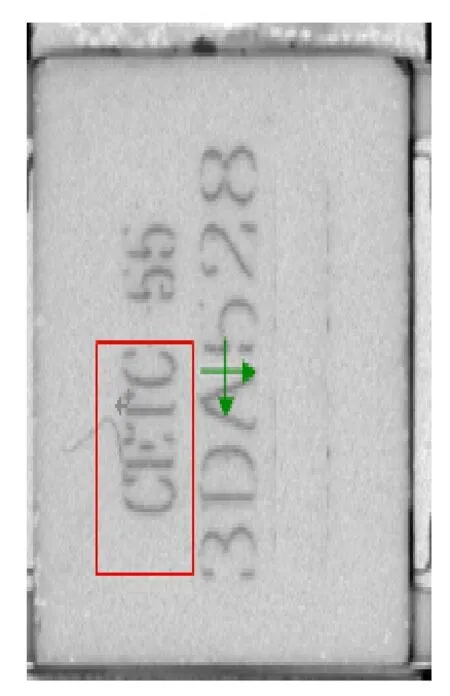

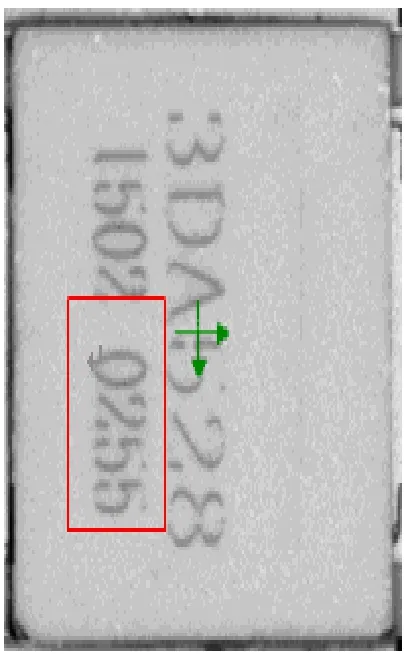

1)器件表面字符内容判定:对于功率管等轴对称器件,通过机器人的视觉系统识别器件表面的字符,将字符提取出来后进行判断器件是否正确组盘,如图8所示,红色查找框内功率管上表面有CETC等字符,如果组盘错误,如图9所示,该查找框内字符为0255。

图8 视觉识别1

图9 视觉识别2

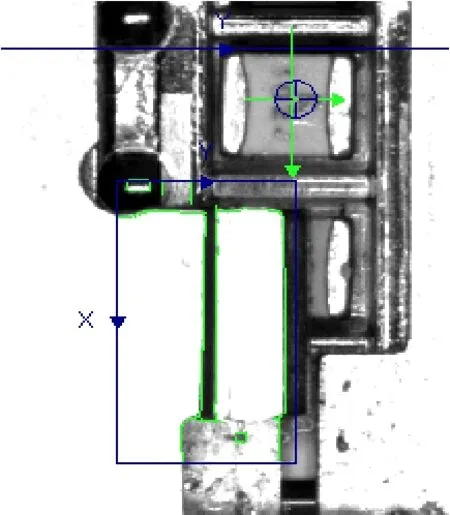

2)特殊视觉图像处理:对于电容器等元器件,将视觉图片进行特定处理,并且对器件进行嵌套式查找定位,从而确保了器件的吸取位置。首先通过查找送料器固定特征,确定元器件大致位置,如图10所示;然后将该区域图片进行处理,将元器件与周围环境更明显的区分出来,以便于准确定位器件位置,如图11所示。

图10 视觉处理1

图11 视觉处理2

3)吸嘴放置器件的特殊处理:机器人将器件吸取、放置在印制板上之后,不立即撤离而是将器件压紧,从而配合焊接机器人完成器件的焊接。由于器件过小,在焊接过程中产生的助焊剂会流到吸嘴上,对吸嘴造成阻塞现象。为解决助焊剂阻塞吸嘴现象,在焊接完成后吸嘴进行一定时间的吹气,并且通过多次试验确定了吹气时机,一方面确保吹气不会对焊点形状造成影响,另一方面确保吸嘴不被阻塞。

3 结束语

电子元器件高精度自动装配与焊接系统弥补了SMT

自动线中只能自动安装平板类表贴元器件在电子装配领域的不足之处,系统依靠其精度高、稳定性好等技术特点更好地完成了电子元器件的自动装配工作,对于电子装配行业的未来发展具有重要意义。

[1] 张贝克.组态软件基础与工程应用(易控INSPEC)[M].北京:机械工业出版社,2011.

[2] 郎为民,稽英华.表面组装技术(SMT)及其应用[M].北京:机械工业出版社,2013.

[3] 熊有伦.机器人技术基础[M].武汉:华中科技大学出版社,2004.