直接浸泡法制备相变储能建筑材料的实验研究

2015-05-09闫全英贺万玉岳立航

闫全英,贺万玉,岳立航

(北京建筑大学 环境与能源工程学院,北京市供热供燃气通风及空调工程重点实验室,北京 100044)

0 引言

相变材料添加到建筑材料中可提高建筑围护结构的储热能力,提高建筑物舒适度,降低建筑物冷热负荷,节约能源。相变材料与建筑材料的复合方式一般有直接掺混法、掺加能量微球法以及直接浸泡法3种。

李丽莎等[1]利用高密度聚乙烯为支撑材料,分别采用直接混合法和分层插入法制备定形相变墙体。颜家桃等[2]利用溶胶-凝胶工艺制备出了有机/无机复合相变蓄热材料。尹辉斌等[3]选取膨胀石墨作为无机支撑材料,石蜡作为有机相变材料,制备复合相变材料。尚建丽等[4]采用界面聚合的方法制备出以相变石蜡为囊芯、聚氨酯为囊壁的微胶囊。杨颖和闫洪远等[5]制备了癸酸与月桂酸的低共熔复合相变材料,选用膨胀珍珠岩作为基质,用直接浸泡法制得复合建筑材料。傅浩等[6]利用固体石蜡与液体石蜡熔融制得二元复合相变材料,将多孔超轻陶粒和高性能吸附剂作为基体吸附相变材料,将其用于水泥的试制。Min Li等[7]利用溶液插层法制备石蜡与膨润土复合相变材料。Sedat Karaman等[8]利用空隙结合法制备聚乙二醇与硅藻土混合的新型相变复合材料。Biwan Xu和Zongjin Lin[9]通过掺混法利用由石蜡与硅藻土复合而成的相变材料开发了热能储存水泥基复合材料。孟多和王立久[10]采用溶胶-胶凝法一步制备出纳米级复合定形相变蓄热材料。吴其胜等[11]采用真空吸附法制备相变材料不同质量分数的二元有机低共熔物(CA-H)/膨胀石墨复合相变储能材料。邓安仲等[12]采用溶胶-凝胶法制备了以二氧化硅为载体的复合有机相变颗粒材料,配制了相变石膏砂浆。闫全英等[13]利用掺混法制备了不同掺量石蜡与水泥砂浆混合的相变墙体,并与普通水泥砂浆墙体的热性能进行对比。胡大为等[14]通过采用微乳化技术,将水分散于常温相变储能石蜡中;应用膜孔法,以海藻酸钠包封常温相变石蜡,制得储能微囊;将微囊与石膏基体复合后,制备得到储能建筑材料。建筑材料有很多种,其中常见的包括砌块、混凝土等结构材料,陶瓷、硅钙板、石膏板等装饰材料,聚氨酯、珍珠岩、挤塑聚苯板等保温材料以及其他材料等。适用于本吸收实验的基体材料一般应为多孔材料。本次实验选取多孔板材石膏板、硅钙板、挤塑聚苯板为建筑基体材料。石膏板具有隔声隔热、生产能耗低、加工方便、环保并且节省空间等特点;硅钙板具有良好的隔声、隔热性能,在室内空气潮湿时能吸收空气中水分子,空气干燥时又能释放水分子,可以调节室内干湿度;挤塑聚苯板具有优异且持久的隔热保温性、优越的抗水防潮性、防腐蚀经久耐用性。

本文采用直接浸泡法,选取3种常用建筑材料作为基体材料,3种二元混合物作为相变材料,制备了相变储能建筑材料,研究基体材料对相变材料吸收量的容留率的变化规律。

1 实验

1.1 原材料

相变材料采用癸酸、硬脂酸、肉豆蔻酸、48#固体石蜡、液体石蜡,均为国药集团化学试剂有限公司生产。建筑基体材料规格尺寸为100 mm×100 mm的多孔石膏板、硅钙板、挤塑聚苯板。

1.2 实验过程

实验以65%固体石蜡+35%液体石蜡、70%癸酸+30%硬脂酸、70%肉豆蔻酸+30%癸酸3种二元混合物作为相变材料,采用直接浸泡法制备相变储能建筑材料。浸泡时间选取10 min、30 min、1 h、2 h、3 h、4 h,浸泡温度选为 50、60、70 ℃,分别测试石膏板、硅钙板、挤塑聚苯板在不同二元相变材料混合物、不同浸泡温度、不同浸泡时间时的容留率。

实验中,将相变材料置于恒温水浴中,待相变材料全部融化并稳定一段时间后,将已称重并编号的建筑基体材料放入相变材料中,按设定的时间浸泡之后称重记录,计算不同板材在不同酸中浸泡后的容留率。

2 结果与分析

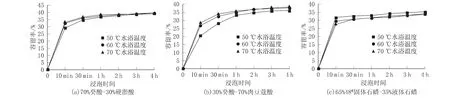

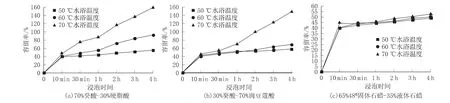

基体材料对相变材料的吸收量可以用容留率表征[15]。3种基体材料在不同相变材料中浸泡后的容留率如图1~图3所示。

图1 石膏板在不同相变材料中浸泡后的容留率

图2 硅钙板在不同相变材料中浸泡后的容留率

图3 挤塑聚苯板在不同相变材料中浸泡后的容留率

从图1~图3可以看出,浸泡试验中的前10 min,多孔基体建筑材料对相变材料的容留率迅速增大,随后容留率随时间的延长仍趋于上升,但变化较小。多数情况下,浸泡温度越高,相变材料的容留率越大;硅钙板在石蜡混合物中浸泡时,与其它材料容留率变化规律有所不同,在相同的浸泡时间内,浸泡温度越高,容留率越小。

随着浸泡时间的延长,基体材料对于相变材料的吸收趋于饱和,容留率增加不明显,浸泡温度对容留率的影响变弱,在相同浸泡时间内,浸泡温度升高后基体材料的容留率增加不明显。

基体建筑材料吸收2种脂肪酸混合物的容留率相近,而对石蜡混合物吸收的容留率小于对脂肪酸的吸收;3种基体材料对相变材料吸收的容留率大小为:挤塑聚苯板>石膏板>硅钙板。

挤塑聚苯板在相变材料溶液中吸收时,出现了一定的溶解裂纹,其原因是由于挤塑聚苯板的主要原材料聚苯乙烯树脂在高级脂肪酸中会发生溶胀现象。高温使聚苯乙烯发生热变形,加剧聚苯板的溶解裂纹产生,在70℃的浸泡温度中,浸泡30 min后挤塑聚苯板表面即开始出现溶解裂纹。

由于挤塑聚苯板内部为封闭的气孔结构,当发生溶解裂纹后,封闭的气孔结构遭到破坏,相变材料能够大量进入聚苯板内部,这些脂肪酸类相变材料又会继续使聚苯板内部发生溶解,从而产生连锁的溶胀效应。所以浸泡时间越长,温度越高,吸附的相变材料越多,容留率越大。

基体建筑材料在相变材料溶液中浸泡一段时间后,容留率变化曲线趋于平缓,容留率随时间延长增加不明显,而浸泡温度的升高并未使容留率显著增加。综合考虑经济性和可操作性等因素,多孔基体材料在相变材料中浸泡吸收时以浸泡温度50℃、浸泡时间1 h为宜。

由于挤塑聚苯板脂肪酸相变材料中出现溶胀,将对挤塑板使用产生影响,所以挤塑聚苯板不适宜在脂肪酸类相变材料中进行浸泡吸收。

3 结论

(1)基体材料对相变材料的容留率随着浸泡时间的延长而增大,时间继续延长,相变材料容留率的增加值变小,浸泡时间取1 h为宜。

(2)基体材料对相变材料的容留率受浸泡温度的影响较小,浸泡温度取50℃为宜。

(3)3种多孔基体材料对石蜡混合物吸收的容留率小于对脂肪酸吸收的容留率;挤塑聚苯板对相变材料吸收的容留率最大,其次是石膏板,硅钙板对相变材料吸收的容留率最小。

(4)挤塑聚苯板在脂肪酸中浸泡时出现溶胀裂纹,浸泡温度越高,溶胀裂纹越明显,因此,挤塑聚苯板不适宜在脂肪酸类相变材料中进行浸泡吸收。

[1]李丽莎,闫全英,金丽丽,等.定性相变墙体的制备方法及其传热性能的研究[J].太阳能学报,2012,33(12):2135-2136.

[2]颜家桃,高学农,唐亚男,等.复合相变材料的制备及其在地板采暖中的应用[J].新型建筑材料,2010(10):6-9.

[3]尹辉斌,高学农,丁静,等.热适应复合相变材料的制备与热性能[J].太阳能学报,2011,32(9):1424-1429.

[4]尚建丽,李乔明,王争军.微胶囊相变储能石膏基建筑材料制备及性能研究[J].太阳能学报,2012,33(12):2140-2143.

[5]杨颖,闫洪远.复合相变储能材料的制备与性能研究[J].化工新型材料,2010,38(12):80-82.

[6]傅浩,欧阳东,宁博,等.新型相变储能建筑材料的制备试验研究[J].建筑节能,2012,40(1):49-52.

[7]Min Li,Zhishen Wu,Hongtao Kao,et al.Experimental investigation of preparation and thermal performances of paraffin/bentonitecomposite phase change material[J].Energy Conversion and Management,2011,52(11):3275-3281.

[8]SedatKaraman,AliKaraipekli,AhmetSari,etal.Polyethylene glycol(PEG)/diatomite composite as a novel form-stable phase change materialforthermalenergy storage [J].SolarEnergy Materials and Solar Cells,2011,95(7):1647-1653.

[9]Biwan Xu,Zongjin Lin.Paraffin/diatomite composite phase change materialincorporated cement-based composite for thermal energy storage[J].Applied Energy,2013(5):105,229-237.

[10]孟多,王立久.脂肪酸/无机纳米颗粒基定形相变材料的制备与热性能[J].建筑材料学报,2013,16(1):91-96.

[11]吴其胜,仇影,黎水平,等.癸酸-十六醇/膨胀石墨复合相变储能材料的制备与研究[J].建筑材料学报,2014,17(1):84-88.

[12]邓安仲,庄春龙,李胜波,等.地板采暖系统用复合相变砂浆填充材料研究[J].建筑材料学报,2010,13(2):161-163.

[13]闫全英,梁辰,张林.相变石蜡掺量对水泥墙传热性能的影响[J].建筑材料学报,2009,12(2):236-237.

[14]胡大为,胡小芳,林丽莹,等.相变微囊复合建材制备及储放热研究[J].建筑材料学报,2007,10(6):664-665.

[15]伍飞才.定型相变材料的制备及相变模型的热特性研究[D].重庆:重庆大学,2010:84-88.