5 000 t起重铺管船调载系统设计技术

2015-05-09冷喜嘉邵建练

冷喜嘉, 邵建练

(1.上海振华重工(集团)股份有限公司, 上海 200125; 2.上海佳豪船舶工程设计股份有限公司, 上海 201612)

5 000 t起重铺管船调载系统设计技术

冷喜嘉1, 邵建练2

(1.上海振华重工(集团)股份有限公司, 上海 200125; 2.上海佳豪船舶工程设计股份有限公司, 上海 201612)

该文介绍了5 000 t起重铺管船调载系统设计的关键技术,为后续相关类似船舶的调载系统设计提供了参考。

调载系统 抗横倾 安全

1 简介

5 000 t起重铺管船是具有动力定位和锚泊定位能力的自航全回转起重船,船艉设置一台船艉固定吊5 000 t/全回转吊3 500 t起重能力的大型海洋工程起重机。本船在3 500 t全回转起重作业时需具备与其相匹配的横向调载能力,以保证本船的横倾和纵倾在合理的范围内。当全回转起重机所吊3 500 t重物从船艉转向舷侧时,起重机和重物重心的变化导致其施加给船的力矩发生变化,从而使船产生横倾,如不采取相应措施,船会有发生倾覆的危险(反之亦然)。为平衡上述变化,需要向反方向调拨压载水,使船的横倾控制在安全范围之内。船舶调载系统的作用是根据船舶营运需要,对全船压载舱进行注入、排出或调驳,以达到调整船舶吃水、船体纵横向平衡及船舶稳心高度的目的,故对于本船而言,合适的调载系统对本船起重作业安全至关重要。

2 5 000 t起重铺管船调载系统设计

大型全回转起重船调载系统的设计相对常规船舶调载系统的特点在于:系统除常规调载系统功能外,还需满足全回转起重机回转作业工况下对横倾水的调节能力要求。调载系统设计原则:首先,须保证系统满足总体对调载功能的要求(包括对压载舱及横倾水舱注入、排出及快速调横倾);其次,常规大型起重船压载舱均比较多,系统管系相对复杂,因此系统设计需尽量考虑船员操作方便,系统功能实现安全、可靠。

基于上述原则,下文根据本船总体压载、调横倾舱布置以及功能要求对本船调横倾系统设计进行说明。

2.1 压载舱布置及典型调载工况

2.1.1 压载舱布置

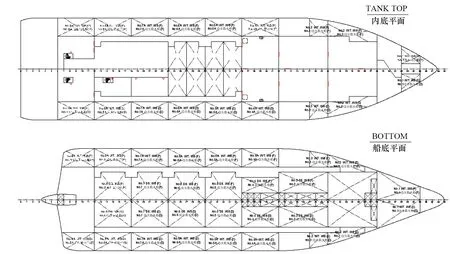

本船压载舱共42个,其中设置12对(共24个)压载舱兼作为调横倾水舱,分别是NO.4~NO.9A边压载水舱(P&S)及NO.4~NO.9B边压载水舱(P&S)(见图1),压载兼调横倾水舱分上下层布置(该布置有利于船舶重心调整,可适当调整船舶稳性和横摇固有周期),总压载舱舱容约为37 000m3,压载兼调横倾水舱舱容约为24 800m3。

图1 压载舱布置图

2.1.2 典型调载工况

本船在全回转起重作业时需要调载压载水确保船舶的横倾角限制在一定范围内。根据本船的《全回转起重作业工况压载水调载操作手册》可知,本船起重机最大横倾力矩工况为:起吊3 500t货物,力臂幅值45m,初始工况艉吊,然后起重机向左舷回转,回转到左舷(90°)所需时间≤14min。故本船抗横倾系统应能满足上述工况下调载能力的要求。

2.2 压载及抗横倾系统

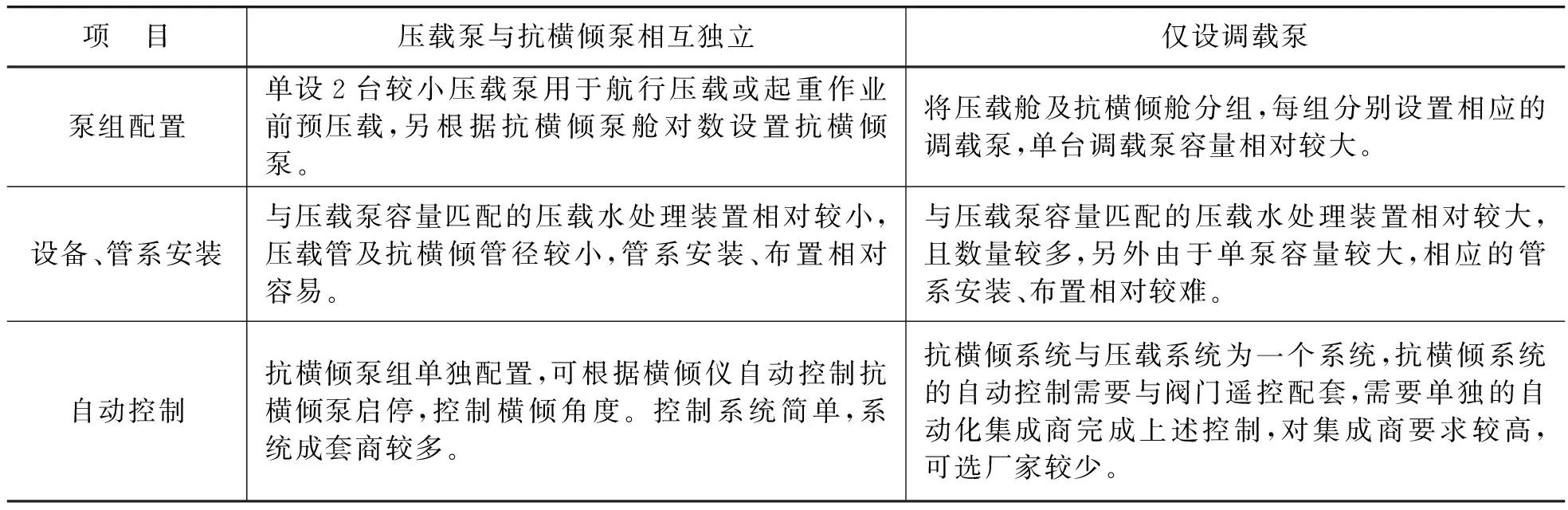

对于采用压载泵型式的调载系统,目前常用的两种调载系统配置如下。

(1) 压载泵与抗横倾泵相互独立,设置独立的压载泵用于压载舱的压载及排空,以及压载舱的前后调驳,且每对抗横倾舱设置独立的抗横倾泵用于调倾。

(2) 仅设置调载泵,该泵既作为抗横倾泵,也作为压载泵。

上述两种调载系统配置对比如表1所示。

表1 两种调载系统配置

综上所述,考虑本船调横倾水舱较多、调载水量大,本船采用压载泵与抗横倾泵相互独立的方式作为本船调载系统。该方式压载、抗横倾管径小,压载水处理装置容量小,方便设备及管系布置。同时系统自动控制技术成熟,船员操作简便。

2.2.1 压载泵的选取

本船压载泵作为船舶压载舱注入、排出以及航行过程中压载舱调驳以调整船舶浮态使用,不作为全回转起重工况船舶调横倾用。

考虑本船为带“SPS(特种用途船)”附加标志船舶,且载运人员数为398人(超过240人),需满足安全返港要求,故本船设2台压载泵,分别布置在艏、艉泵舱,相应配置2台压载水处理装置。

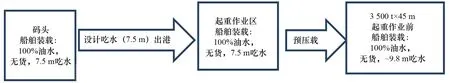

本船压载舱布置如图2所示,根据本船《初步装载手册》,本船典型营运工况如下。

图2 压载舱布置

从上述可知,本船在出港前装载100%油水后需压载到设计吃水7.5 m,到达作业区域后,船舶需预压到作业前装载工况。查取本船《初步装载手册》可知:100%油水(无货)设计吃水工况压载水总量4 966 t,此时吃水7.5 m;100%油水(无货)起重机全回转起吊工况压载水总量约为23 400 t,此时吃水约为9.8 m。本船压载能力考虑:8 h内将本船从航行工况压载到最大起重作业前工况。那么压载泵总容量计算如下:

根据上述计算,本船设置立式、离心、自吸压载泵2台,每台压载泵容量为1 200 m3/h,压载泵压头考虑压载舱最大高度15 m,管系阻力损失及压载水处理装置阻力损失,压头取:0.28 MPa。

2.2.2 压载管系设计

本船左、右舷分别设置1个管系通道,每个管系通道中布置1根压载总管,且采用单总管型式(即该总管既作压载排出管,又作注入管),各压载舱通过压载水支管分别就近连接到压载总管上。左、右压载总管连通,整个压载系统形成一个环路,方便压载舱的左右及前后调驳,同时左右压载总管中部设置隔离阀,以便前后分区,分别通过前、后压载泵调节压载水,如图3所示。

图3 压载系统图

2.2.3 压载水系统阀门遥控及液位遥测

本船由于压载系统阀件繁多,压载系统调载时不便人员就地手动操作,故整个压载系统采用遥控阀,相应的各压载舱设置液位遥测。考虑到本船主尺度较大、压载控制阀门遍布整船,本船遥控阀采用电液式,可以有效地避免液动或气动阀门管系布置困难、液压管或压缩空气管泄露等问题。同样液位遥测采用压电式。

2.2.4 抗横倾泵的选取

本船抗横倾泵仅作为全回转起重工况船舶调横倾用,不能对压载舱进行前后调驳或注入、排出。

根据本文2.1.2中所述的“典型调载工况”:起吊3 500 t货物,力臂幅值45 m,初始工况艉吊,然后起重机向左舷回转,回转到左舷(90°)所需时间≤14 min。通过上述要求,总体专业计算出起重机回转90°相应抗横倾水舱所需调载水量,相应可计算出所需抗横倾泵容量,如表2所示。

表2 抗横倾泵容量

从表2中可知,本船配置抗横倾舱共12对,每对抗横倾舱设置2台抗横倾泵,抗横倾参数为:12台1 200 m3/h×0.15 MPa, 12台800 m3/h×0.15 MPa。抗横倾泵均为双向泵。

2.2.4 抗横倾管系设计

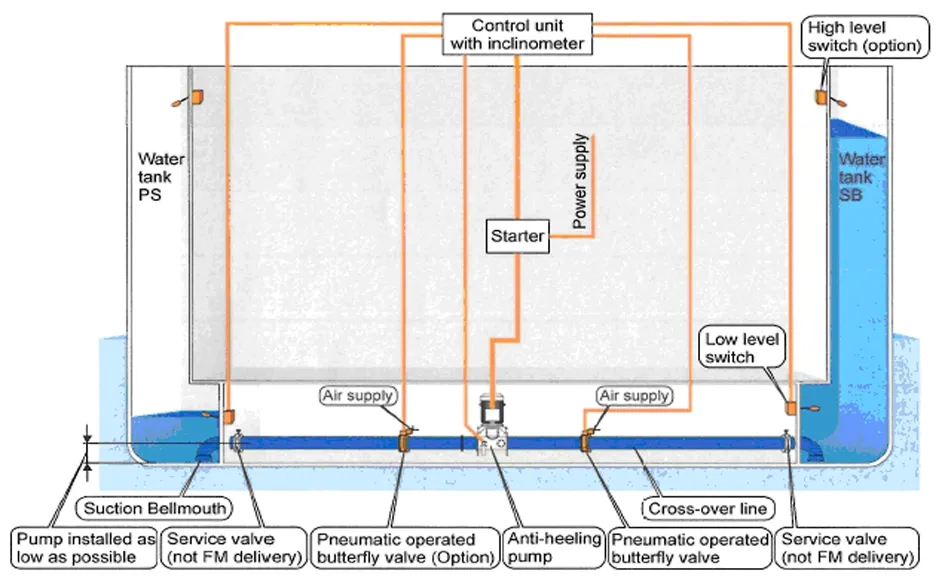

本船配置抗横倾舱共12对,每对抗横倾舱设置2台抗横倾泵。抗横倾泵均为双向泵,抗横倾管系上设有遥控蝶阀,遥控阀与抗横倾泵联锁,系统典型图如图4所示。

图4 抗横倾典型系统图

2.2.5 抗横倾系统自动控制

本船抗横倾系统型式在集装箱船上应用普遍,控制系统成熟,通过系统自带横倾仪感测船舶横倾,当船舶横倾值超过设定值时通过中控单元自动控制抗横倾泵启动向反方向调载以控制船舶横倾(启动泵前同时联锁开启相应管系上的遥控阀门),当船舶横倾回复正常范围后系统自动停止。此外也可以在中控单元及泵的就地控制箱上实现手动控制,保证船舶安全。典型控制系统如图5所示。

图5 抗横倾典型控制系统图

采集控制单元、液位开关、横倾仪信号,通过逻辑判断实现系统自动控制及远程操作可从图5中看出,整个系统主要部件如表3所示。

本船考虑抗横倾泵数量较多(共24台),抗横倾系统厂家无法判断各种起重工况下需要调载哪几对横倾舱。因此,本船整个抗横倾系统由本船集中自动化厂家KONGSBERG控制,相对于常规抗横倾厂家的控制系统(见图5),KONGSBERG还可以采集装载仪数据,可通过装载仪数据告知需调载舱室,以达到各种工况下自动控制调载相应横倾舱。

3 结语

本文对5 000 t起重铺管船调载系统设计的主要技术要求及对应解决方案作了较为详细的论述,通过计算、比较等方法说明本船压载及抗横倾系统(即调载系统)设计符合本船总体技术要求,满足最大起重工况调载能力要求。此外,整个系统功能界面清晰(压载与抗横倾分开),设置压载水处理装置满足最新环保要求,系统控制既能远程或就地手动操作,也可根据装载数据实现自动抗横倾控制,系统控制简单、安全、可靠。

[1] 陈雷, 李含萍. 超大型起重船压载调载系统研究设计[J]. 船舶, 2010, 1: 34-38.

[2] CB/Z 201-82.水面舰艇和压载水系统设计方法[S].2006.

[3] 中国船级社.钢质船入级规范第三分册[S]. 2012.

[4] 中国船舶工业总公司. 船舶设计使用手册[M]. 北京:国防工业出版社,1999.

[5] 柏先勇. 船舶自动抗横倾系统[J]. 机电设备, 2004,6: 5-7.

Design Technique of Ballast System for 5 000 t Hoisting and Pipelaying Vessel

LENG Xi-jia1, SHAO Jian-lian2

(1. Shanghai Zhenhua Heavy Industry Co., Ltd., Shanghai 200125, China; 2. Shanghai Bestway Marine Engineering Design Co., Ltd., Shanghai 201612, China)

This article introduces the key design technique of ballast system for 5 000 t hoisting and pipelaying vessel, and provides a reference for future similar system design.

Ballast system Anti heeling Safety

冷喜嘉(1981-),男,工程师。

U662

A