航空电机软轴磨削烧伤研究

2015-05-09史晓阳

史晓阳

(海装西安局,陕西 兴平 710037)

航空电机软轴磨削烧伤研究

史晓阳

(海装西安局,陕西 兴平 710037)

为了避免电机软轴在磨削加工过程中产生表面“烧伤”缺陷,防止其在交变载荷下发生非正常断裂,造成严重故障。通过分析软轴加工过程中磨削烧伤产生的机理和磨削“烧伤”的检测方法,确定了影响软轴磨削“烧伤”的因素,并制定了针对性改进加工工艺措施和软轴磨削“烧伤”检测方法。经验证,改进措施可以提高软轴加工的质量,有效降低加工废品率,并避免微缺陷工件漏检。

软轴;回火烧伤;淬火烧伤;退火烧伤

在现代航空电源制造中,软轴是轴类零件中比较常见和复杂的一种。软轴主要用作电机的传动轴,其在使用过程中不但需要承受很大持续扭力的作用,还要承受瞬时和交变扭力矩的作用,且工件表面承受的力最大,因此对表面质量要求非常高。在软轴加工过程中,用磨削完成最终加工工序的可达80%。然而在磨削加工中,有许多因素会引起磨削烧伤,使工件表面质量大大降低,造成工件的使用寿命成倍下降,甚至造成电机断轴事故。

虽然,目前磨削加工技术已经比较成熟,但是不同工件对于磨削加工的工艺要求相差很大,使得在加工过程中磨削烧伤仍然无法完全消除。通过对国营115厂多次电机软轴断裂故障统计分析,发现断裂的主要原因与软轴存在磨削烧伤有关。因此,通过对软轴加工过程进行排查,分析软轴加工过程中磨削烧伤产生的机理,并改进软轴加工工艺,对提高电机可靠性具有积极意义。

1 航空电机软轴介绍

软轴是航空电机的关键零件,要求重量要轻,形状细长,工作时承受交变负荷力矩作用,因此对材质应有很高的弹性和强度。一般中小型航空电机软轴材料选用优质合金钢50CrVA,较大型航空电机软轴材料选用优质合金钢25CrMnNiTiA。软轴外形见图1。

图1 软轴外形简图

软轴的主要工艺过程:锻造→调质→粗加工→校正→半精加工→检验→热处理(淬、回火至HRC40-45)→精加工→精磨轴颈及圆弧(烧伤检验)→磁力探伤→发兰等。

软轴工作时承受由发动机传递给它的扭力矩,通过软轴带动发电机电枢高速旋转。发动机的起动停止和转速变化,使软轴承受一种类似交变的扭矩。软轴在工作时其表面的受力最大,因此对其表面的质量要求非常严格,如不允许有划伤、碰撞,表面光洁度要求高。精磨时表面不能有任何的烧伤,需经磁力探伤防止表面存有裂纹和发纹等。烧伤的软轴长期承受交变的扭矩就会在烧伤处产生裂纹使软轴断裂[1-2]。

2 软轴磨削烧伤分析

磨削烧伤是磨削时,由于在磨削区内瞬时产生高温使工件表层组织发生局部变化。磨削烧伤淬火处理后的钢材再磨削加工是一种常见的缺陷。磨削烧伤主要有二次淬火烧伤、回火烧伤和退火烧伤,其中回火烧伤最为常见。

2.1 磨削烧伤的机理

由软轴加工流程可以看出,磨削是软轴加工的一项重要的工序。磨削加工时,由于磨削速度很高,磨粒钝,磨削厚度小,挤压变形严重,且磨粒与工件表面间的摩擦严重,磨削时会产生大的热量,而砂轮的导热性能很差,在很短时间(1-2秒)内就会在磨销区形成高温。磨削区不同位置的温度并不相同,磨削点的温度很高,可达1000~1400℃虽然高温时间不长(约5毫秒),但它会对加工表面质量产生影响。磨削区的平均温度约为400~1000℃,它是造成磨削烧伤、残余应力裂纹的主要原因。

当磨削加工过程中散热不良或发热严重时,工件表面很容易发生回火烧伤、淬火烧伤和退火烧伤。如果磨削区温度超过了材料的马氏体转变温度而未超过相变温度,则工件表面的马氏体组织将产生回火现象,转化为硬度较低的回火组织-索氏体。当磨削区的温度超过了材料的相变温度,冷却液的急冷作用会使工件表层发生二次淬火,使表层金属表面转变为硬度更高的淬火马氏体。在它的下层,因冷却较慢,温度梯度大,时间短,只能形成高温回火组织,这就使在表层和次表层之间产生拉应力。这种应力会大大降低软轴的机械性能,当应力过大时,甚至会产生裂纹,使软轴在使用过程中产生断裂。当磨削区温度超过相变温度,且无冷却液冷却时,工件表层将产生退火组织,使表面硬度急剧下降。退火烧伤主要发生在非正常工作条件下(冷却液断流或不充分),其对工件的机械性能影响最大。局部的退火烧伤会在工件表面产生薄弱部位,为工件事故埋下隐患[3-4]。

2.2 磨销烧伤对软轴机械性能的影响

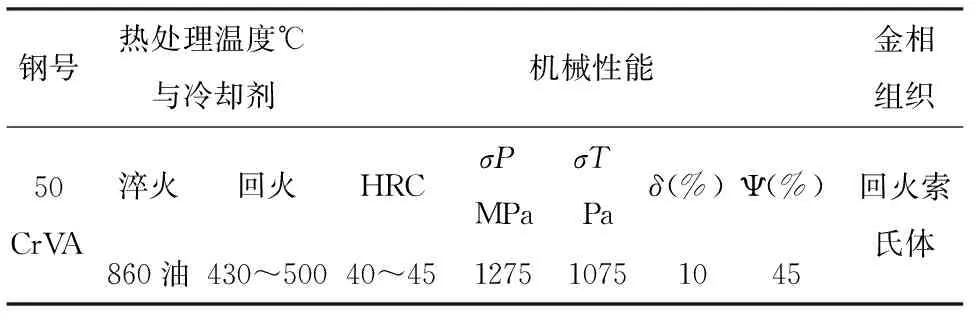

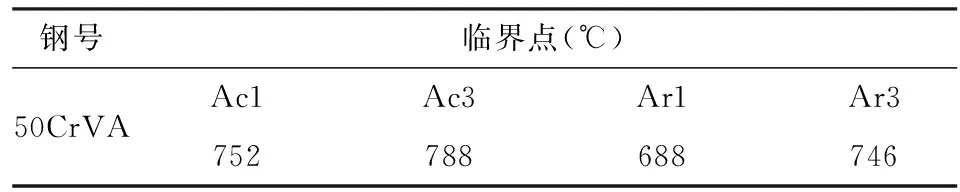

以50CrVA制软轴为例对软轴磨削烧伤作如下分析,见表1、表2。

表1 热处理后的机械性能与组织

表2 有关的物理性能

从表1、表2看出,50CrVA是一种中碳合金结构可淬硬性好,热处理后强度、屈服极限很高。因此,在磨销加工过程中轻微的磨削烧伤一般只会在一定程度上降低软轴的机械性能,并不会产生明显的裂纹和断裂现象。

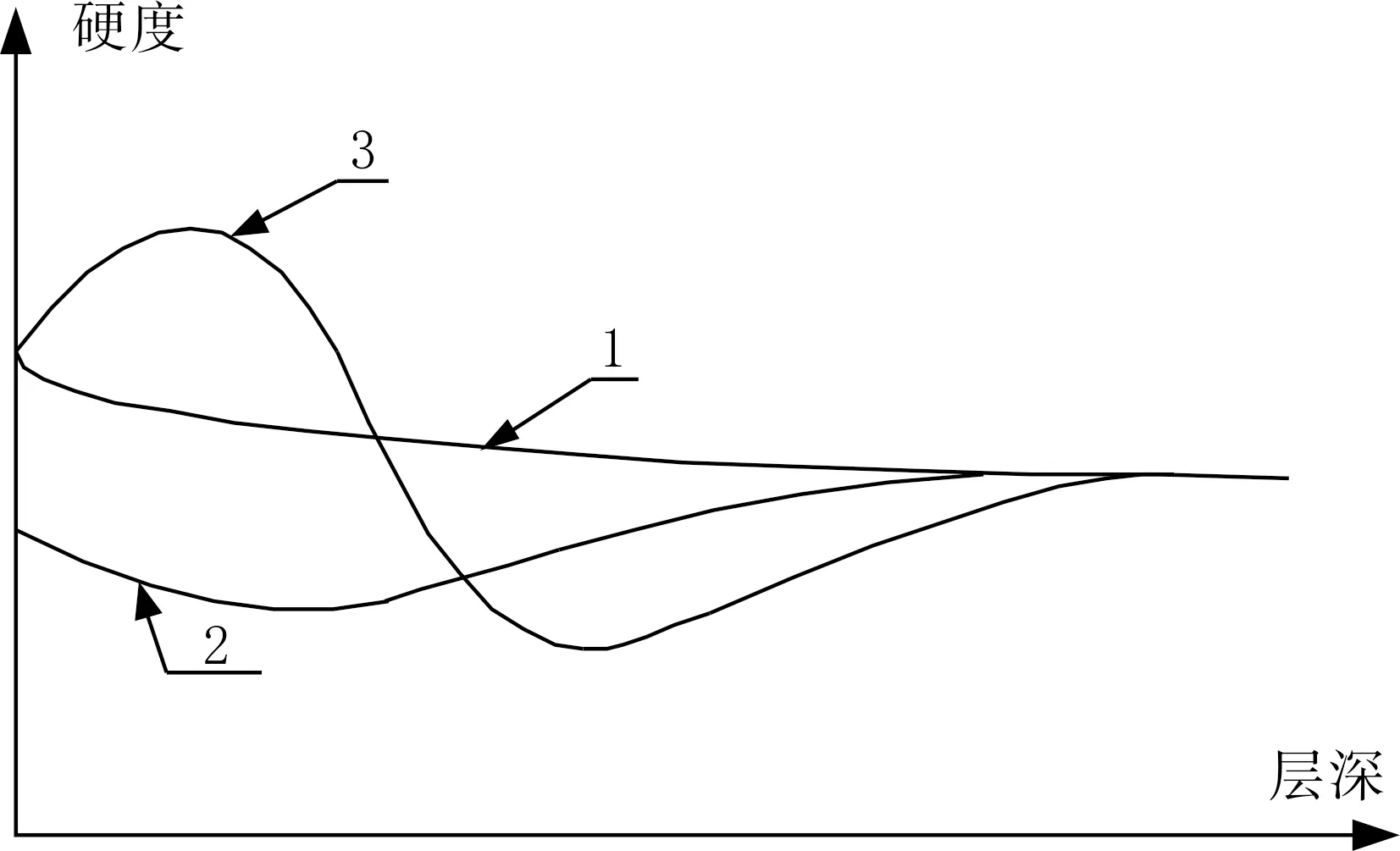

软轴的机械性能,主要取决于它的金相组织状态,图2表示了因磨削条件不同,而引起的变质层内硬度变化分布的三种状态。

图2 变质层内硬度分布

曲线1表示不发生磨削烧伤的状况,曲线2表示形成回火烧伤后,变质层内硬度降低的状态,曲线3表示磨削条件恶劣,发生二次淬火烧伤后,变质层内的硬度分布。显然形成二次淬火烧伤后,曲线3显示的变质层最深。

磨削后,软轴表层残余应力是磨销热、塑性变形、组织变化及心部与表层温差等因素共同作用的结果。必须指出,磨削区内瞬间高温是形成变质层(指发生组织变化的表层)的主要条件,但是它不同于一般的热处理加热,除服从一般钢材的加热组织变化规律外,有其自身的特点。首先,它需要更大的过热温度,其次它的组织转变是不充分的。在磨削烧伤的变质层内必定有较大的残余应力存在,而残余应力超过材料的极限强度时,就可能导致软轴出现微裂纹[5]。

3 磨削烧伤检测方法

磨削烧伤严重影响软轴的使用性能和使用寿命,且轻微的磨削烧伤并不容易检测出来。因此,根据软轴的机械加工情况,制定检查适合于生产的磨削烧伤方法是很有必要的。目前判别磨削烧伤的方法主要有以下几种[6-7]。

3.1 观色法

观色法是通过工件表面氧化膜呈现的不同颜色,来判断磨削表面受热程度的方法。观色法是判断磨削烧伤最为直观简便的方法,但是工件表面受热氧化产生的颜色很难定量区分,且轻微的磨削烧伤颜色表现并不明显。因此,观色法在工程实践上需要非常丰富的判断经验作为支撑,且准确率较低,只能作为判断磨削烧伤程度的初步、粗略方法。

3.2 显微硬度法

磨削烧伤会使工件表层硬度增加或降低。因此可以通过采用测量表层显微硬度的方法来判断磨削“烧伤”的类别和程度。显微硬度法的缺点是需要在工件上取样制造试件,这要破坏成品软轴,因此在工程实践中基本不作为检验磨削烧伤的方法,而更多的作为分析判断软轴断裂故障原因的手段。

3.3 酸蚀法

酸蚀法是利用钢材不同的金相组织对酸蚀有不同的敏感性。50CrVA通常淬回火后的正常组织是回火索氏体,酸蚀后呈现灰色。如发生严重回火烧伤,酸蚀后的颜色呈黑色,也就是烧伤检查时的黑点组织。如发生二次淬火烧伤,即烧伤检查时呈现的白点。由于软轴表面受力最大,在交变载荷的作用下,“白点”(淬火马氏体)极易产生微裂纹。相对来说“黑点”的影响比“白点”要小的多。酸蚀法能够简单直观的判断工件的磨削烧伤程度,因此在工程实践中应用最为广泛。目前,115厂工艺规程中也是采用这种方法来抽样判断软轴的磨削烧伤。此种方法的缺点是样本数量小,无法涵盖所有的产品,只能作为判断本批次产品的整体质量,无法对单个工件做出准确评价。

3.4 磁弹法

磁弹法是根据Barkhansen原理开发的一种测试方法。正常情况下,软轴材料(铁磁性材料)的磁序呈现规则的排序。当软轴存在磨削烧伤时,软轴表面产生的金相组织变化和内部应力都会引起磁畴结构内的磁序变化。这种磁序的变化程度可以反映铁磁性材料晶格结构错位和残余应力的程度。近年来,利用Barkhansen原理研制的测试仪器已在零部件磨削烧伤检测中得到应用。相比于以上三种方法,磁弹法不会对工件造成损伤,且测试仪操作方法简便,测试结果能够准确反映磨销烧伤的程度,是一种比较完美的测试方法。

通过分析目前应用比较广泛的几种磨销烧伤检测方法可以看出,单纯的依靠一种方法来检测软轴的磨削烧伤是不科学的。115厂多年来结合观色法、酸蚀法和磁力探伤来检测软轴的磨销烧伤。虽然磁力探伤不会破坏软轴,检测可以覆盖所有工件,但是却只能发现微裂纹等较严重的烧伤和缺陷,对于评价较轻微的烧伤程度却无能为力。因此,引入目前较为先进的磨削烧伤检测技术-磁弹法,可以很好的弥补目前软轴磨销烧伤检测的局限性,提高成品软轴的可靠性。

4 软轴磨削烧伤原因及工艺改进措施

通过参阅相关资料[8-9],并对厂内软轴加工工艺进行研究分析和实践摸索,得出了关于电机软轴磨削“烧伤”的产生原因与消除方法见表3。

表3 磨削烧伤产生原因和措施

5 结语

根据磨削烧伤的机理,通过对航空电机软轴加工过程进行研究和分析,明确了软轴烧伤产生的原因和对性能的影响,并介绍了目前磨削烧伤几种主要检查方法。经过对软轴加工工艺的分析和摸索,确定了加工过程中可能造成软轴烧伤的8种影响因素,并提出了相应的工艺改进措施。经厂内验证,改进措施可以提高软轴加工的质量,降低加工废品率。

[1] 郑文虎.典型工件磨削[M].北京:机械工业出版社,2011:26.

[2] 胡春燕,赵旭,刘新灵.某型飞机启动发电机软轴断裂原因分析[J].机械工程料,2011(3):100-103.

[3] 李聪.磨削加工表面烧伤机理及仿真研究[J].黑龙江科技信息,2013(7):41-42.

[4] 刘高群,杨洪平.磨削烧伤研究[J].航空精密制造技术,2011(2):54-56.

[5] 李晓文.磨削烧伤的成因[J].机械管理开发,2011(5):99-101.

[6] 朱正德.零部件的磨削烧伤检测及应用分析[J].现代零部件,2013(11):46-48.

[7] 寇元哲.影响机械加工表面质量的因素分析[J].甘肃科技,2007,23(7):97-100.

[8] 郭长永.磨削烧伤的成因及预防措施[J].科技信息,2011(19):97-97.

[9] 浦学锋,唐建设.磨削烧伤机理及其改善措施的研究[J].航空工艺技术,1992(4):4-7.

[责任编辑、校对:东 艳]

Research on Grinding Burn of Flexible Shaft of Aero Dynamo

SHIXiao-yang

(Naval Equipment Department, Xingping 710037, China)

The paper is to prevent flexible shaft of aero dynamo from being burned in the process of abrasive machining, and avoid abnormal rupture under alternating load, thus resulting in serious failures.Through analyzing the mechanism of grinding burn in the process of flexible shaft machining and the detection method of grinding burn, the paper finds out the factors affecting the grinding burn of flexible shaft, and works out the measures for improving the machining technique and the method for detecting grinding burn.Upon the verification, the measures can enhancing the quality of flexible shaft machining, reduce the rejection rate, and avoid the missing inspection of slightly defective shafts.

flexible shaft; tempering burning; quenching burning; annealing burning

2015-03-15

史晓阳 (1987-),男,河北邢台人,助理工程师,从事电机与控制设计研究。

V261

A

1008-9233(2015)03-0042-04