深水钻井船钻井模块建造技术研究

2015-05-08江齐锋周长江

江齐锋, 周长江 , 顾 瑾

(1.中船黄埔文冲船舶有限公司, 广州 510725 ; 2.上海熔圣船舶海洋工程技术有限公司, 上海 200444;3.上海船舶工艺研究所, 上海 200032)

深水钻井船钻井模块建造技术研究

江齐锋1, 周长江2, 顾 瑾3

(1.中船黄埔文冲船舶有限公司, 广州 510725 ; 2.上海熔圣船舶海洋工程技术有限公司, 上海 200444;3.上海船舶工艺研究所, 上海 200032)

针对“大连开拓者号”钻井船的钻井模块设计、建造、安装过程中所涉及的生产流程、精度控制、吊装索具配置等问题进行了深入研究,对该模块的设计与建造流程进行计算机三维模拟,对模块进行合理有效的分段划分,依据该模块的特点针对性地编制建造方案,以保证模块建造的关键点可控。加强对模块现场施工的技术支持和重点控制,同时,提出切实可行的精度控制工艺方法。

钻井船;模块建造;精度控制;工艺方法

0 引言

“大连开拓者”号深水钻井船全长约290 m,型宽50 m,储量为100万桶原油,它可在3 000 m的水中作业,钻井深度近万米,船上装有世界最先进的DP-3全方位动力定位系统,可以保证船体在12级台风的恶劣海况下平稳运行。其上钻井模块是为满足在规范允许的恶劣海况下仍能平稳作业而服务的,大量采用厚板(最厚板达100 mm)和高强钢(EH420、FH、FHZ),对模块的建造技术和施工工艺提出严峻挑战。

1 钻井模块组成及功能介绍

钻井模块是钻井船的核心模块,钻井平台最终依靠钻井模块实现其钻井功能,钻井模块是整个钻井平台精度要求最高、建造难度最大的模块。

1.1 模块的组成

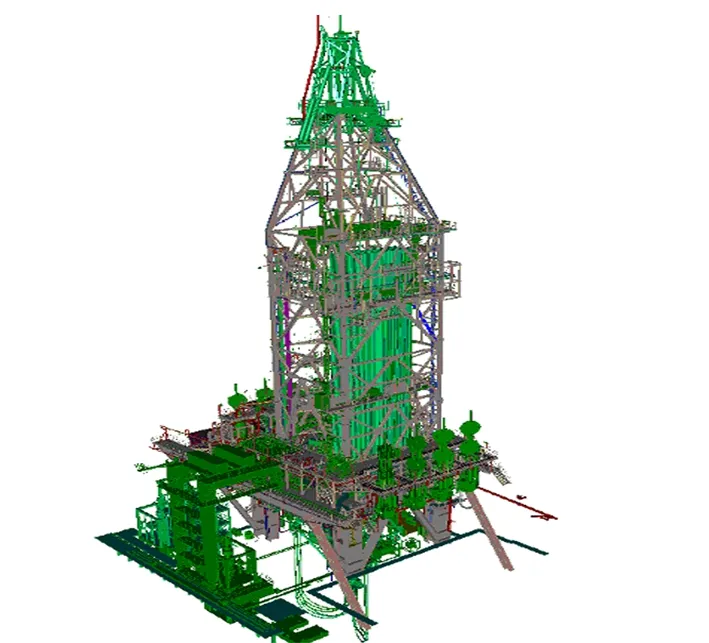

钻井模块由两部分组成,即钻台(Drill Floor)和钻井架(Derrick)。钻台为钻井架的支撑座,并与船体相连,钻井架为钻井设备的支撑装置,通过法兰与井架基座相连并与钻台甲板焊接为一体,钻井模块三维模型如图1所示,上部分为井架结构,下部分为钻台结构。

1.1.1 钻台结构

该区域是全船的核心区,位于月池上方,材质特殊,结构复杂,工艺要求较高,平台上方布满与钻井相关的设备,钻井设备布置如图2所示。

图1 钻井模块三维模型

图2 钻井设备布置图

图3 钻井架布置图

钻台结构由四个主腿加平台组成,主平台高度距离甲板面19 m,次梁悬浮于主梁中间。平台上方左舷布置两层绞车平台,右舷为死绳限位器平台,尾部为管汇平台,主平台四周用槽型壁围堵,仅首部有一开口用作输管器通道;左右舷侧为张紧器支撑结构,距离主平台下部3 m处布置一层分流器检修平台。

该模块的特殊点:

(1) 材料方面:材质等级高(NVEH420),板材厚(最厚100 mm)。

(2) 焊接方面:一些特殊结构、特殊位置需专用焊评和焊接工艺。

(3) 精度方面:井心位置、基座位置及平面度要求极高,需编制专门的精度控制程序文件,同时加强现场的过程控制。

1.1.2 井架结构

钻井架是钻井设备的布置区,包括顶驱(DDM)、钻井操作臂(DFMA)、天车补充器(DSC)、主动式升降补充器(AHC)、天车(CROWN BLOCK)、游车(TRAVELING BLOCK)等。

钻井架依据原厂家的图纸和工艺要求进行井架厂内组装,其具体形式如图3所示。井架必须依据AKMH的要求在船厂内还原其在原厂时的组装状态,包括每个螺栓的扭矩值均需对厂家及船东报验,要求极其严格。

整个钻井模块是一个有机的统一体,司钻房(DCC)是这个钻井模块的控制系统,所有钻井操作指令均由此发出,顶驱(DDM)是实现钻井功能的动力输出设备,输管器与输管吊有机配合将钻杆及时送至钻井平台,鼠洞和辅铁钻工负责将单个钻杆连接成较长的单元以提高钻井效率,操作臂(DFMA)负责将钻杆或套管准确的与转台(Rotary Table)所夹持的钻杆或套管进行连接,天车补偿器负责抵消平台垂向运动产生的位移偏差,张紧器(TENSIONER)负责横向运动产生的位移偏差,从而保证3 000 m水深钻井功能的实现。

2 钻井模块建造技术的关键点及难点

(1) 模块结构材质等级高(NVEH420),板材厚(最厚100 mm)。

(2) 设备轨道对焊材、焊接工艺要求高。

(3) 井心相关结构精度要求高。

(4) 模块重量大,船上合拢空间受限,吊装难度大。

(5) 井架船厂内组装必须满足原厂精度要求,操作难度大。

3 针对钻井模块建造技术的关键点及难点的解决方案

3.1 对于高强板和超厚板的对策

该模块载荷大、强度高,因此大量采用高强板和较厚板材,有的甚至属于超厚板。为此需要编制专用焊评及焊接工艺程序以保证结构的焊接质量及精度控制满足规范要求。

(1) 高强板的专用焊评,所有从事本材质结构焊接的焊工必须取得DNV认可的焊评证书。

(2) 对于超厚板编制详细的焊前预热、焊后保温缓冷的工艺要求,以保证焊接质量。

3.2 对于设备轨道焊材、焊接工艺要求高的对策

该模块各种钻井设备密集布置,很多设备需在轨道上运行,轨道材质与造船常用材料有本质不同,对焊材及焊接工艺要求很高,该文以BOP吊车轨道为例进行剖析。

(1) 吊车轨道材质、规格及特性分别为:DIN536 A120 690。轨道钢抗拉强度690 N/mm2,强度高、可焊性较差,焊接工艺不当容易产生裂纹。

(2) 依据轨道钢的特性采用专用焊评,并编制轨道焊接作业指导书指导现场施工,对现场施工的预热温度、层间温度、检测方法、焊接顺序及焊后保温等进行了详细规定。

(3) 轨道钢容易产生焊接裂纹,因此需提前对轨道裂纹修复编制详细的工艺文件,包括修复焊材选用、修复步骤、预热和保温及修复后的检测方式等。

3.3 对于井心相关结构精度要求高的对策

钻台(DRILL FLOOR)尺寸参数:20 m×20 m×19 m,重约1 600 t,依据AKMH的设计要求,井架支座范围内平面位置偏差为±4 mm,四个井架支座水平度为±2 mm。通过如下措施对精度进行控制:

(1) 提前进行精度策划,针对性地进行精度控制,重要文件提前送审船东和井架服务商。

(2) 依据经验数据并参考其他海工船厂的施工惯例对钻台结构加放焊接补偿值,以控制因焊接引起的精度偏差。

(3) 对重要结构编制专用焊接工艺程序。

(4) 加强现场精度控制和过程控制管理,将精度数据作为质量检验的交验项目,并将精度数据归档备查。

(5) 对于井架支座面板增加机加工余量。

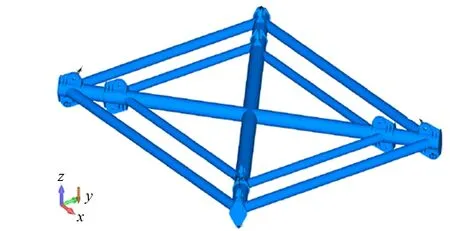

图4 2 600 t吊架三维模型

3.4 对于模块吊装难度的对策

该模块结构净重约1 600 t,加上舾装、管系、设备及设备基座等整体重量约2 400 t,且钻台(DRILL FLOOR)船上合拢属于插入方式,吊装难度很大。为此可通过如下措施解决:

(1) 开发设计2 600 t多功能吊架,如图4所示。该吊架主体由管子制作而成,结构总重量为150 t,共有8只吊耳组成,分成2组使用。最外圈4只吊耳每个吊耳能够承受600 t~700 t拉力,最大吊运重量为2 600 t,内部4只吊耳每只能够承受500 t拉力,最大吊运重量为2 000 t。

(2) 在两边模块内侧设置防碰工装I 300工字梁,以保证钻台模块顺利合拢,同时避免其他模块舱壁受损。

(3)为保证模块吊装顺利合拢定位,设置牵引拉索和立腿定位导向板。

3.5 对于井架厂内总组精度要求高的对策

井架整体高度64 m,分成三段建造,要求三段上船合拢后,井架天车中心与转台中心偏差±15 mm,转换成垂直度即为1/4 000,精度要求极高(通常船上甲板吊筒的垂直度为1/1 000)。为此采取如下措施保证井架建造精度可控:

(1) 为保证井架场地总组精度可控,设计与船上对位基座完全一致的临时合拢工装基座,并对现场测量数据跟踪分析。

(2) 对现场测量数据采取施工方、项目精度控制组和AKMH工程师三方共同测量并确认签字确认的方式,以保证关键节点数据有效、可控,减少上船修复的风险。

(3) 依据现场测量数据,通过计算机的三维数据进行实船合拢模拟,提前预估最终合拢偏差值。

4 结语

钻井模块的顺利吊装及钻井架无垫片一次井架数据交验成功,为今后承接更高层次的海工项目积累了宝贵经验,对于海工项目而言,建造质量和精度控制就是船厂的生命线。

[1] 陈刚,吴晓源.深水半潜式钻井平台设计与建造研究[J]. 船舶与海洋工程,2012,28(1):9-14.

[2] DIN536-1-91.Crane rails[S].1991.

Construction Technology Research of Drill Module on Deep Water Drilling Ship

JIANG Qi-feng1, ZHOU Chang-jiang2, GU Jin3

(1. COSCO Huangpu Wenchong Shipbuilding Company Limited, Guangzhou, 510725, China;2. Shanghai RoyalSun Offshore Tech.Co., Ltd, Shanghai 200444, China;3.Shanghai Shipbuilding Technology Research Institute, Shanghai 200032, China)

The article in-depth studied and detailed analysed the technology, construction process, precision control and lifting configuration related to the design, construction and installation of drilling module on Dalian Developer drilling ship, prepared three-dimensional computer simulation of processes prior construction, divided construction units reasonably and effectively, prepared construction program based on the characteristics of the module to ensure the critical control nodes under control. Strengthened technical supports and important item control for the site construction, and proposed feasible process for precision control.

drilling ship;module construction;precision control;process method

2015-05-14

江齐锋(1984-),男,工程师。

1001-4500(2015)05-0009-04

P75

A