荔湾3-1CEP关键建造技术研究

2015-05-08鹿胜楠于嘉骥

刘 超, 李 挺, 鹿胜楠, 于嘉骥

(海洋石油工程(青岛)有限公司, 山东 青岛 266520)

荔湾3-1CEP关键建造技术研究

刘 超, 李 挺, 鹿胜楠, 于嘉骥

(海洋石油工程(青岛)有限公司, 山东 青岛 266520)

荔湾3-1CEP作为世界最大的海洋平台之一,设计总重量超过3.2万吨,包括2.8万吨的上部组块和0.4万吨的DSF,平面最大尺寸为110 m×77 m,平台重量和尺寸给建造带来巨大难题。该文针对荔湾3-1CEP建造创新技术进行研究,在高位建造及荷载转移、MRU提升滑移、模块化建造、超大型火炬臂建造安装等关键技术方面进行研究,取得了一定的技术积累,为后续项目研究提供了经验。

超大型组块;荷载转移;提升滑移;模块化建造;火炬臂安装

0 引言

荔湾3-1CEP组块作为国际上最大的组块之一,其设计重量3.2万吨,包括2.8万吨的上部组块和0.4万吨DSF,平面尺寸107 m×77 m,组块与DSF之间的连接设置有弹性缓冲装置DSU,荔湾组块及DSU示意图如图1所示。

该文以荔湾3-1CEP组块的实际建造为例,从上部组块高位建造及荷载、MRU提升滑移安装、模块化建造、超大型火炬臂建造安装等方面详细介绍超大型组块建造的关键技术。

图1 荔湾组块及DSU示意图

1 高位建造及荷载转移

荔湾3-1组块与DSF之间有DSU,DSU具有弹性缓冲作用,是组块浮托安装所必需的构件。DSU内部为特制橡胶,受压有效期90天,所以上部组块与DSF需要分开建造,建造完成后将DSF拖拉至组块下方,然后完成组块与DSF的对接。这种建造方法具有以下优点:(1) 可以保证DSU的受压有效期;(2) 分开同时建造可以缩短建造工期。但这种建造方式的难点在于如何完成组块与DSF的对接,将组块的重量荷载转移至DSF,组块重量达到2.8万吨,在空间中移动重量巨大的结构物成为制约组块建造成功的关键因素。

1.1 常规荷载转移

常规荷载转移的做法是组块在前端低位建造,建造时仅预留出顶升设备的安装空间,此时组块的建造高度相对较低(称为低位建造),待组块与DSF建造完成之后,安装顶升设备将组块顶升,再将装有DSU的DSF运输至组块的下端就位,组块下放至DSF上,将组块重量荷载由临时支撑转移至DSF,完成组块与DSF的对接。组块顶升工作一般由国际上较为知名的专业公司完成,有MAMMOET公司的连续顶升设备(如图2所示)和ALE公司的整体顶升设备(如图3所示)。此种方法能够较好的完成超大型组块的荷载转移,组块的建造高度较低,相对建造效率较高,缺点是费用较高。由于项目巨大,建造难点多,一旦项目工期出现问题,分包费用可能成倍增加,且较为依赖顶升设备的稳定性,存在较大顶升风险。

图2 MAMMOET公司的连续顶升 图3 ALE公司的整体顶升

1.2 荔湾组块的荷载转移

荔湾组块采用高位建造的方法,在国际通用做法的基础上,将组块加高建造,建造高度比最终与DSF对接高度高出510 mm,省掉组块顶升的步骤,待组块与DSF建造完成之后,拆除临时支撑,将DSF拖拉至组块下端就位,然后利用千斤顶将组块下放至DSF上。为实现千斤顶下放组块的目标,专门设计了一个可以循环下放的工装,实现了行程为150 mm的千斤顶将组块下放510 mm。荷载转移完成后,再将立柱支撑拆除,最终完成组块与DSF的整体建造。组块及DSF的位置初始建造高度如图4所示。

1.2.1 工装设计及校核

由于千斤顶的行程只有150 mm,不能一次将组块下放510 mm,需要设计能够下放组块的专门工装,使之满足组块下放距离的要求。设计的工装结构主要为一根箱型梁,箱型梁的两端下方放置垫板,中间放置垫圈,箱型梁中间的上端装置接长立柱,与组块的主立柱相连接,通过操作千斤顶循环拆除垫圈和垫板的方法实现组块整体高度的下降。垫圈及垫板的厚度均为50 mm,共设置13层垫板和垫圈,总的加高高度为50 mm,满足组块下放的空间需求。单个循环的操作如图5所示。

图4 荔湾组块和DSF场地布置及初始建造高度

图5 工装单个循环

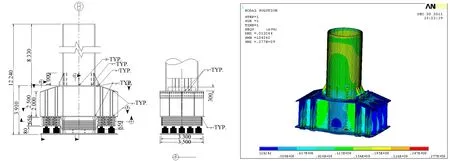

为保证千斤顶受力均匀,根据支反力的情况进行千斤顶布置,再根据千斤顶布置情况校核工装的结构。由于千斤顶工作时动作较慢,工程可简化为静力计算,为保证安全,对在千斤顶位置施加的力为1.5倍支反力进行校核。结果显示强度满足要求,如图6所示。

图6 工装设计及校核

1.2.2 地基承载力校核

由于组块重量巨大,荷载转移时需要进行地基承载力校核,校核分组块建造及荷载转移2种工况,组块放置在滑道上进行建造,滑道为桩基式无梁大板结构。根据滑道形式,采用Robot有限元进行校核,整体结果满足要求,如图7所示。

图7 地基承载力校核

1.2.3 实际建造

2.2.1 气缸套安装位置不当。如果柴油机的止口平面上存在杂物,或者是机体支承凸肩承孔清理不当,导致气缸套的安装不到底,或者是在安装气缸套时未使用专用的工具,对气缸套采取不合理的敲击而强行压紧;气缸套的螺栓在扭紧时,导致力矩过大或者不均匀,气缸盖压紧力无法达到要求;由于加工不合格,导致气缸套凸出的距离过大;气缸套垫片薄厚不均匀,垫片的质量不合格,进而导致气缸套的凸肩断裂[2]。

荔湾3-1组块在公司5#滑道前端建造,DSF在组块后端建造,如图8所示。建造完成后,将DSF牵引至组块下端就位,如图9所示,利用40 000 t精确称重系统对组块进行荷载转移,整个转移过程安全、平稳。最终共抽出11层垫圈和11层垫板,将组块下放510 mm,组块与DSF顺利对接,成功完成组块的荷载转移。

图8 组块与DSF分开建造 图9 DSF牵引至组块底端

2 提升滑移

MRU位于组块顶层甲板EL.(+)41 000上,组块顶层甲板离地高度37.74 m,采用1 600 t的吊机不能将其安装就位,因此利用塔架提升滑移的方式进行整体安装,此方法能够提高海洋工程模块化建造的水平。其主要操作步骤如下:

(1) 采用SPMT卸船运输MRU模块,其尺寸为21 m×21 m×23 m,重量为870 t。

(2) 采用塔架与组块顶层安装提升牛腿相配合的方法提升MRU模块。组块外侧提升吊点为2 副2.4 m塔架,如图10所示,内侧的提升吊点位于组块顶层甲板上。

图10 提升塔架

(3) 采用拉力千斤顶提升MRU模块,提升速度约4 m/h,提升高度约38 m。

(4) 采用拉力千斤顶横向拖拉MRU模块,速度约6 m/h ~8 m/h,在组块顶层甲板的滑移距离35m。利用槽钢作为拖拉轨道,在轨道上铺设不锈钢板,并在其支撑点安装MEG板,能够极大的减小摩擦力。

(5) 采用千斤顶将MRU顶起,拆除拖拉滑道。

(6) 完成MRU与组块的焊接固定。

3 模块化建造

图11 模块化建造流程

(1) 在设计阶段明确建造方法,并根据建造方法编制总体计划,做出总体建造方案,并不断细化和调整总体建造方案。

(2) 建造方与设计方共同细化每一分段的建造方法,建造方最大限度地影响详细设计,使详细设计更加符合建造方场地的实际情况。

(3) 详细设计按照建造方法里的建造顺序进行设计。

(4) 建造方法作为建造项目执行的依据,所有的建造流程都要纳入项目管理,要求项目管理内容更加精细 ,并且各流程之间的制约关系需要体现。

(5) 项目管理的施工计划需要综合考虑各专业提前安装在甲板片上的小型结构件的预制、安装以及设备安装作业项。

(6) 项目管理的采办计划需要综合考虑大型设备采办、到货及设备资料提供时间作为关键节点进行控制。

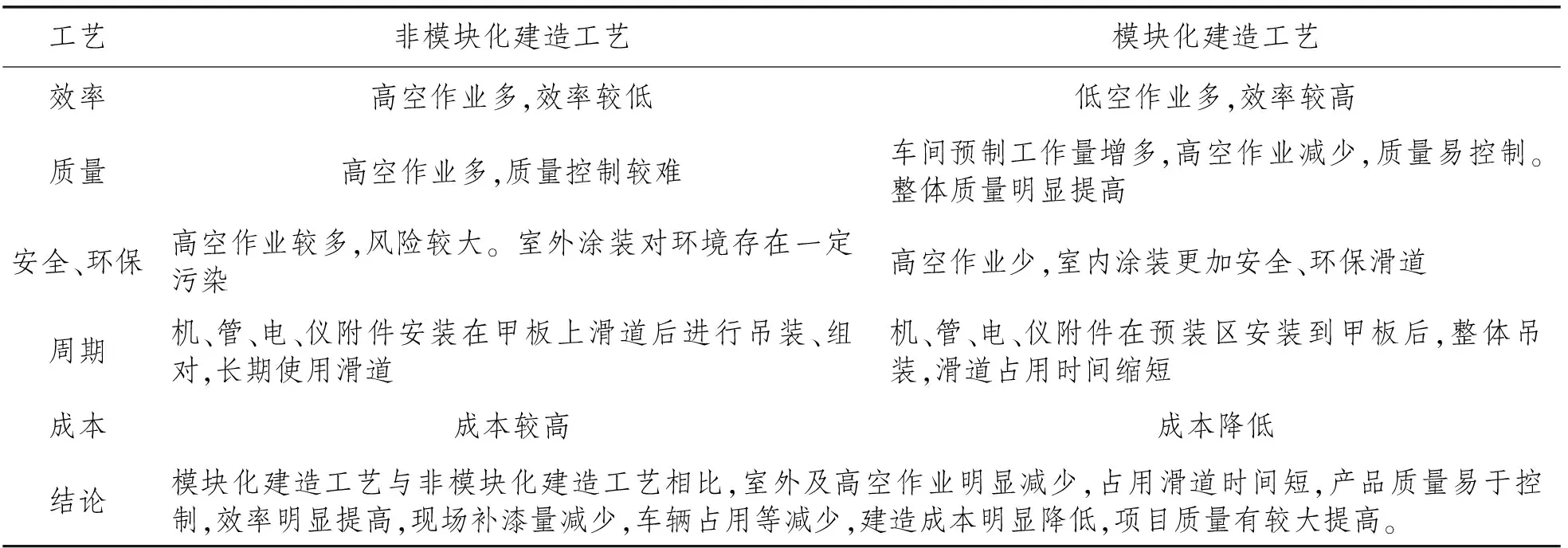

模块化建造方法贯穿于整个荔湾3-1CEP项目,极大的节省了项目工期及费用,并提高了施工的质量。与非模块化建造工艺对比见表1。

表1 模块化建造对比

4 超大型火炬臂建造安装

荔湾组块火炬臂的重量和尺寸均超过常规,重量达到492 t,长度达到110 m,结构杆件最大管径914 mm ×32 mm,工作量相当于一个小型导管架,是国内迄今为止最大的火炬臂,安装后最高点离地面达100 m。

4.1 分段建造

对火炬臂进行初分段,根据火炬臂的初分段进行吊装和运输校核。如果校核结果不满足规范要求,需要调整火炬臂的分段,荔湾组块的火炬臂分为3段预制,分段预制完成后,火炬臂的三个分段信息如图12所示。

图12 火炬臂分段

4.2 尺寸控制

对于火炬臂的尺寸控制主要分两个方面:(1) 分段建造精度的尺寸控制;(2) 就位精度的尺寸控制。

(1) 分段建造精度尺寸控制

为保证整体建造的火炬臂能够符合安装精度,需要对分段的尺寸进行严格控制,由检验人员定期对火炬臂分段的尺寸进行测量(尤其是三个火炬臂分段的接口处),将实测尺寸与理论尺寸比较、分析,并修改火炬臂的尺寸,确保火炬臂建造精度满足规范及安装要求。图13为火炬臂尺寸控制图。

图13 火炬臂分段尺寸控制

(2) 安装精度尺寸控制

火炬臂与组块连接处分上下两部分:上部分为挂钩形式,采用铰接连接;下部分为顶靠形式,与顶板焊接在一起。由于连接形式的特殊性,为保证安装精度,火炬臂与组块安装位置处的尺寸精度需要更加严格的控制。

由于实际测量的结果与理论尺寸存在一定的偏差,以及火炬臂吊装过程中,自身存在变形,会导致火炬臂安装精度差、安装不到位等现象出现,对火炬臂的整体受力不利。为确保整体建造的火炬臂能够准确安装在组块上,在火炬臂分段建造完成后,需要对火炬臂分段进行一次试装,以确保火炬臂整体组装的安装精度。图14为火炬臂安装位置的尺寸控制。

图14 火炬臂下段试装

4.3 分段组装

将火炬臂下段移动至靠近最终安装位置的空旷区域,布置好临时支撑,以与组块连接的下段为基准。完成中段与下段的组装,在完成相关焊接工作之后,再完成与上段的总装。这样的组装顺序可以使得火炬臂整体安装误差减小,上段与中段的误差,不会对下段与组块的对接口产生大的影响。图15为火炬臂的组装顺序。

图15 火炬臂分段组装

4.4 吊装安装

火炬臂整体组装完成后,进行火炬臂的总装吊装。总装吊装待用4台大型吊机,其中2台750 t和2台600 t。吊装之前需要对火炬臂的整体强度及吊机总装站位进行碰撞校核,在校核结构满足要求的前提下,才能进行吊装,校核火炬臂强度需要从火炬臂的平吊至就位与地面倾斜45°整个过程进行校核。

5 结语

荔湾3-1CEP组块为中国南海深水超大组块,其建造的难点多且都无可借鉴经验,该文所列的关键技术成功应用于荔湾项目的建造,为项目的顺利完工提供了技术保障,确保了气田按期投产,对中国南海油气田顺利开采具有重要意义。荔湾3-1CEP组块在青岛场地的顺利完工,标志着中国具有承建3万吨级组块的建造能力,荔湾组块建造中使用的关键技术成果创造了高效、高质量、低成本大型海洋平台组块总体建造方法,填补我国深水海洋平台组块建造技术的空白。

[1] API RP 2A. Recommended practice for planning, designing and constructing fixed offshore platforms-working stress design[S].2007.

[2] AISC.Load and resistance factor design specification for structural steel buildings[S].2010.

Research on the Key Fabrication Technology of Mega LW3-1 CEP Topside

LIU Chao, LI Ting, LU Sheng-nan, YU Jia-ji

(Offshore Oil Engineering (Qingdao) Co., Ltd, Shandong Qingdao 266520, China)

LW3-1 CEP Topside plus DSF, total weight reaches 32 000 tons, is one of the largest topsides in the world, the maximum plane size of topside is 110 m×77 m. It encounter great difficulties in the fabrication process because of the mega weight and dimension. This paper makes a study on the Key fabrication technology of mega LW3-1 topside which has the world class difficulty, focus on the technology of high fabrication and load transference of mega topside, installation of MRU by lifting and skidding, Modular fabrication, fabrication and onshore installation of mega flare boom. Experience is gained and the key technology will be benefit for the similar project.

mega topside; load transference; lifting and skidding; modular fabrication; mega flare boom

2014-07-25

刘 超(1983-),男,工程师。

1001-4500(2015)04-0025-07

P75

A