50 m3级大型疏浚抓斗参数设计及CAE静力分析

2015-05-08潘品锋张玉莲

潘品锋, 张玉莲

(1.扬帆集团股份有限公司, 浙江 舟山 316022; 2.浙江海洋学院, 浙江 舟山 316100)

50 m3级大型疏浚抓斗参数设计及CAE静力分析

潘品锋1, 张玉莲2

(1.扬帆集团股份有限公司, 浙江 舟山 316022; 2.浙江海洋学院, 浙江 舟山 316100)

基于当前海洋疏浚中的常用小容积抓斗,进行静力学分析,抽象出其数学模型,研发并推导出50 m3级别的疏浚抓斗力学和数学模型。以斗齿受力作为目标函数,系统地提出设计疏浚抓斗中各结构件的比重参数关系。设计CAD力学结构模型,通过Workbench进行斗齿受力分析,给出适合50 m3级别疏浚抓斗参数设计公式及CAE分析。

疏浚抓斗 静力分析 数学建模分析

1 引言

近年来随着海洋技术地不断发展以及新形势下的战略需求,全球的发展都转向海洋开发,我国也在“十二五”规划当中,着重提出海洋经济战略。众所周知,海洋开发中,基础建设是必不可少的。疏浚工程中,大型设备又是我国的紧缺。据不完全统计,在未来十年内,沿海疏浚市场每年约有100~200亿元投资,主要是大型枢纽港口的建设和维护。统计指出,全世界疏浚量每年约为3.12亿~4.82亿m3,竞争激烈的同时,也表明疏浚市场的潜力巨大,疏浚行业正处于新一轮的黄金发展时期。而疏浚抓斗作为疏浚设备中最常用的执行机构而备受用户青睐。抓斗式疏浚设备具有作业范围大,适用范围广等特点。但由于国际市场上对我国疏浚行业存在技术封锁,导致我国整个疏浚行业发展缓慢。2010年~2012年,浙江省大约只有40余艘海域作业的疏浚设备,均以4 m3,8 m3和13 m3级为主,同时存在一定数量的高价引进的国外淘汰产品(以日本的小型设备为主)。因此,针对海洋疏浚中的大型设备研发显得尤为必要。

针对50 m3级疏浚抓斗的研发,海洋作业工况的特殊性,不能采取常用散货抓斗等同容积的设计。由于海水浮力能原因,导致设计的产品将会存在抓斗斗齿剪切力不足。同时,海水疏浚物料又不同于任何散货抓取对象,存在较大粘聚力等特殊性能。基于此,本研发过程,依据当前小型疏浚设备,进行静力分析并建立数学模型,摒除在设计中的经验设计参数。分析抓斗疏浚效率,并对其进行理论整理。在设计中,考虑影响斗齿剪切力的主要因素,推导出适合疏浚设备的理论参数设计公式。并在此基础上,建立CAD结构模型,对50 m3级疏浚抓斗斗齿着重进行有限元分析,以给出超大型抓斗设计的理论公式及CAE分析依据。目前通过该方法分析得出的大型疏浚设备(设计目标30 m3,实测27 m3)已投入使用,正着力研发50 m3等更大型疏浚设备。

2 抓斗作业效率与抓斗容积关系

影响机械产品工作效率的因素:一是单个机器周期的长度;二是单个周期完成的工作量。单个周期的长度越长,或者单个周期完成的工作量越小,完成等额的工作量所用的时间就越久,完成总工作的时间就更久,原因是影响机械产品的工作效率。

抓斗作业效率的影响因素可分为两大因素:一方面是抓取对象的物理性能;另一个方面主要反应在抓斗的几何尺寸上。疏浚抓斗的抓取对象一般情况下均为淤泥,其影响疏浚抓斗性能的物理参数包括:淤泥密度、内摩擦角、粘滞阻力以及来自海水的压力。这些物理参数通过影响抓取过程的抓取阻力来影响抓斗的抓取力,分别影响到切入阻力和推压阻力,进而影响到疏浚抓斗的工作效率。通过影响单个工作周期来影响工作效率。

抓斗作业效率的另一个影响因素是抓斗的几何尺寸,单个工作周期完成量的大小,主要反映在疏浚抓斗的抓斗容积。同时,不同的几何尺寸所形成的抓取力矩也会影响到抓斗切入力的大小,进而影响到抓斗工作效率。在抓斗几何尺寸的评定中,常用抓取比K和起重机的起重量利用率η,其计算公式为

抓取比的计算公式:k=P/G

起重机起重量利用率:η=P/Q

式中:p为抓斗抓取量;G为抓斗自重;Q为起重机起重量(通常在挖泥抓斗中,因为有真空吸力的作用,起重机的起重量通常为自重的1.3倍)。

从计算公式不难看出,抓斗的抓取量越大,抓斗自重越小,抓斗的抓取比就越大,起重机起重量的利用率就越大,在设计的过程中,目的就是提高抓取量的同时提高抓取比。在设计疏浚抓斗过程中,提高抓取量,就要求提高疏浚抓斗的抓斗容积和抓取力矩。在足够大的抓取容积前提下,抓斗力矩的提高直接影响到抓斗的抓取量的提高。抓斗容积的大小影响因素主要是受颚板宽度、颚板底背角、颚板后背角、淤泥层堆积状况和抓斗颚板整体尺寸等的影响,合理设计以上参数对于改善抓斗容积有很大的作用。同时,足够的抓斗容积需要足够的抓取力矩来驱动,在海洋作业中经常出现抓斗亏吨现象,由于抓取力矩的不足,使得抓斗的设计容积不能充分利用。因此针对疏浚抓斗几何尺寸的优化,对于抓斗的容积合理性和提高抓取力矩十分重要。

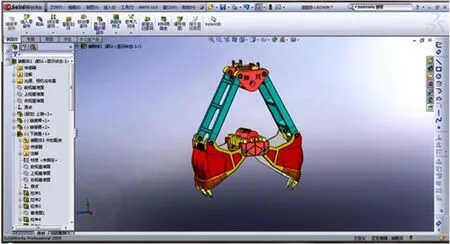

3 疏浚抓斗结构及海洋作业工况分析

海洋疏浚中,常用双颚板四绳抓斗,其构件的构成包括:撑杆,上、下承梁和颚斗。在工作工程中,上下承梁在抓取钢索的牵引下,上、下承梁收缩,通过铰链和撑杆对颚斗进行闭合,进而水下对海床进行挖掘疏浚。图1为30m3级别的疏浚抓斗成品,图2为50m3疏浚抓斗的三维设计模型。

图1 工作中的30 m3疏浚抓斗

图2 50 m3疏浚抓斗三维模型

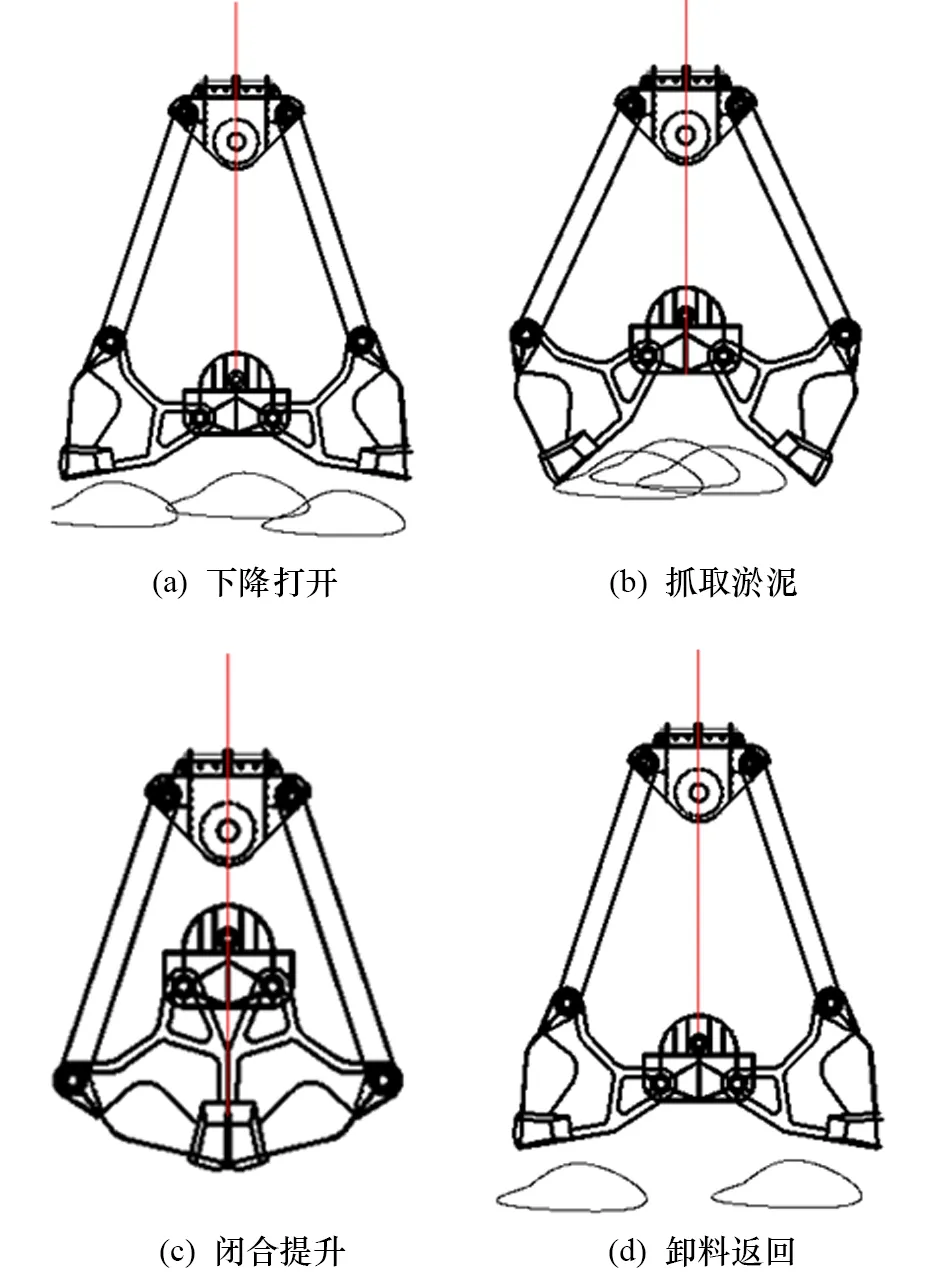

抓斗的工作循环周期包括:(a)下降并打开;(b) 抓取淤泥;(c) 闭合提升;(d) 卸料返回。如图3所示。

图3 抓斗工作循环

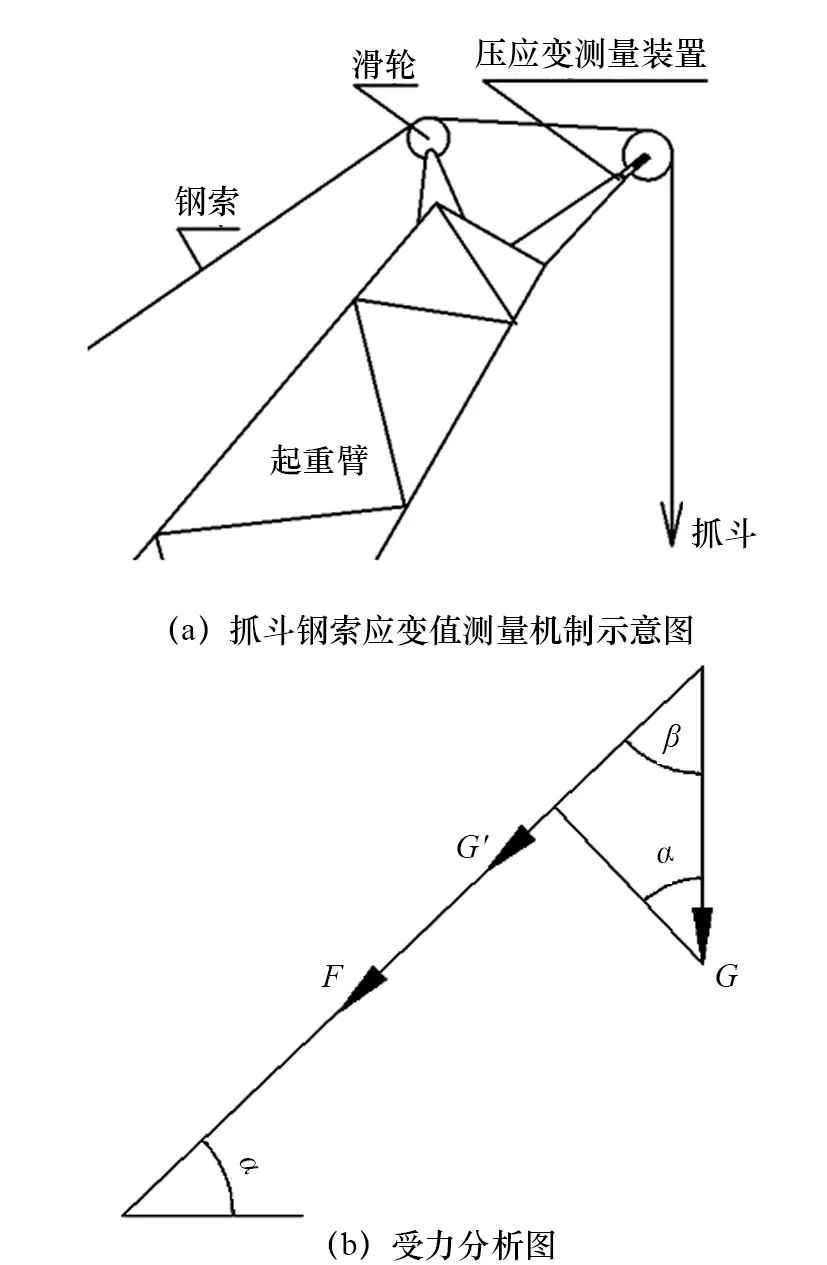

在海洋疏浚过程中,由于海水的阻隔,造成海洋作业困难的加大,在一般的疏浚作业中,一方面通过起重机和抓斗的几何结构所决定的运动轨迹得以观察抓取状态,另一方面则更多地依靠工作人员的作业经验。这使得在作业工程中,不确定条件较多,从而造成海洋疏浚中的“盲抓”现象,影响作业效率的提高。在50m3级的抓斗中,误差将会被数倍放大,效率变得十分低下。基于此方面的考虑,在抓斗设计过程中,设计了直接反应抓取量多少的仪表,以进行参数化作业,便于更多地反应海床的作业状况,提高工作人员的可参考量。具体设计结构及原理如下:通过连接作业抓斗的钢索,对滑轮基座进行应变测量取值,由于抓斗自重为常量,通过转化公式,不同的应变测量值对应不同的抓取比,进而反应出不同的抓取量,如图4所示。

图4 数值采集装置

转化公式为

式中:K为抓斗抓取比;P为抓斗抓取量;k为滑轮基座弹性系数;α为起重机变幅臂夹角;L为抓斗钢索上的应变测量值。

如上图机械结构所示,起重吊臂远远大于顶端两滑轮距离,因此,根据力学相互作用原理可得,滑轮基座所受到的压力为绕过定滑轮的钢索所施加,有定滑轮力学原理:只改变力的方向,不改变力的大小,所以滑轮基座所受到的压力为

F=G+G×sinα=G(1+sinα)

再根据胡克定律有:F=kL

最后通过抓取比公式可推导出转化公式,即关于应变值与抓取比的函数关系。在实物安装中,把应变片贴在压力轴承基座上,通过信号数据线接入运放电路中,通过电路运算,反馈信号输给调试好的抓取比仪表和抓取量仪表。

通过这套小装置,可很大程度上提高作业可靠性和便捷性。工作人员通过抓取比和抓取量仪表的显示值,动态调整抓起过程的选择,以提高单个抓取周期抓取量来完成抓取量的增大,提高作业效率。尤其在培训新人上,显得十分有用。

4 疏浚抓斗静力分析

对于疏浚抓斗的数学模型建立和静力结构分析,首先要确定影响抓斗力学性能的主要参数,在对抓斗的作业效率分析过程中可以看出,抓取力矩、抓斗容积的合理性设计在疏浚抓斗设计过程中成为主要的关注点。而抓取力矩的设计将主要反映在抓斗的结构参数上;合理的容积在设计过程中,要以抓斗的容积利用率和抓取量作为衡量标准,因此影响容积设计的因素变成了对抓斗自重和起重量的设计。在海洋的疏浚工程中,如此大吨位的抓斗设计及制造在我国的海洋疏浚行业中尚属首例。同时,为保证设计合理性,采用中小型抓斗进行力学分析、结构分析和试验,得出疏浚抓斗的理论依据,进而进行大吨位的设计与分析。考虑到实际作业工况和经济成本,在设计过程中,着重于依赖有限元模拟分析来完成。并通过Solidworks与Ansysworkbench无缝对接完成力学结构模型建立和针对斗齿的受力分析。给出适合50m3级别疏浚抓斗结构件比重与抓斗剪切力的设计。

4.1 自重研究

抓斗自重与抓取重量之间的比例分配:由于四绳长撑杆抓斗与起重机之间的链接,属于钢索柔性连接。因此,抓斗的自重是产生斗齿垂直切入力的关键因素。抓斗自重越重,斗齿垂直切入力就越大,抓取力就越大。但是,自重越重,在同等的起重重量下,所能完成的抓取重量就越小。这也是疏浚抓斗不同于其他海洋作业抓斗(打捞抓斗)的特殊之处。同时,在海洋作业工况下,也必须损失一定量的起重量,来增大抓斗自重,以克服海水浮力等影响抓取力提升的相关因素。

4.2 钢索工况

四绳长撑杆抓斗在工作过程中,通过钢索连接吊臂与抓斗。抓斗的上升下沉通过起重钢索实现,另外两条开闭钢索通过抓斗内部滑轮组,实现抓斗开启与闭合。四条钢索的作用通过起重机上主、副卷扬机配合来实现。在抓斗入海时,起重钢索承担所有的抓斗自重,在抓取淤泥时,起重钢索松弛,抓斗自重和海水浮力共同作用下实现斗齿的剪切力。此时,两条开闭钢索分别通过6倍率的滑轮组增力,来关闭抓斗。此时的斗齿切入力由于开闭钢索的作用而削弱抓斗自重,进而变小。在抓斗完全闭合刚脱离海床的瞬间,是通过开闭钢索来起吊满载抓斗。所以,设计钢索强度时,开闭钢索的强度应该大于海水浮力作用下的满载抓斗总重量。而起重钢索的强度,大于抓斗自重与满载淤泥的总重力,不包括海水浮力。

4.3 疏浚抓斗力学分析

4.3.1 疏浚抓斗工况概要

与一般散货抓斗所不同,疏浚抓斗海洋作业,具有其工况特殊性。抓斗处于深水中,不但要承担散货抓斗类同的工作载荷,还将受到海水浮力影响,在《散货抓斗设计手册》一书中已经详细讲明,抓斗自重是设计抓斗抓取能力的决定因素。由于浮力的存在,使得疏浚抓斗的重量比同等容积的散货抓斗重。同时,为了减小水流阻力与淤泥阻力,在抓斗的外形设计时,也要考虑到结构的圆整性。

4.3.2 疏浚抓斗受力分析

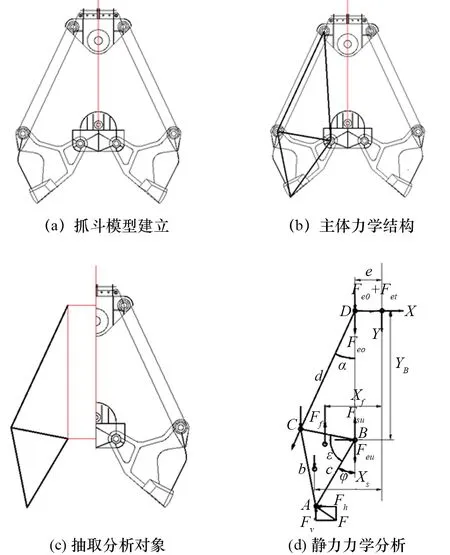

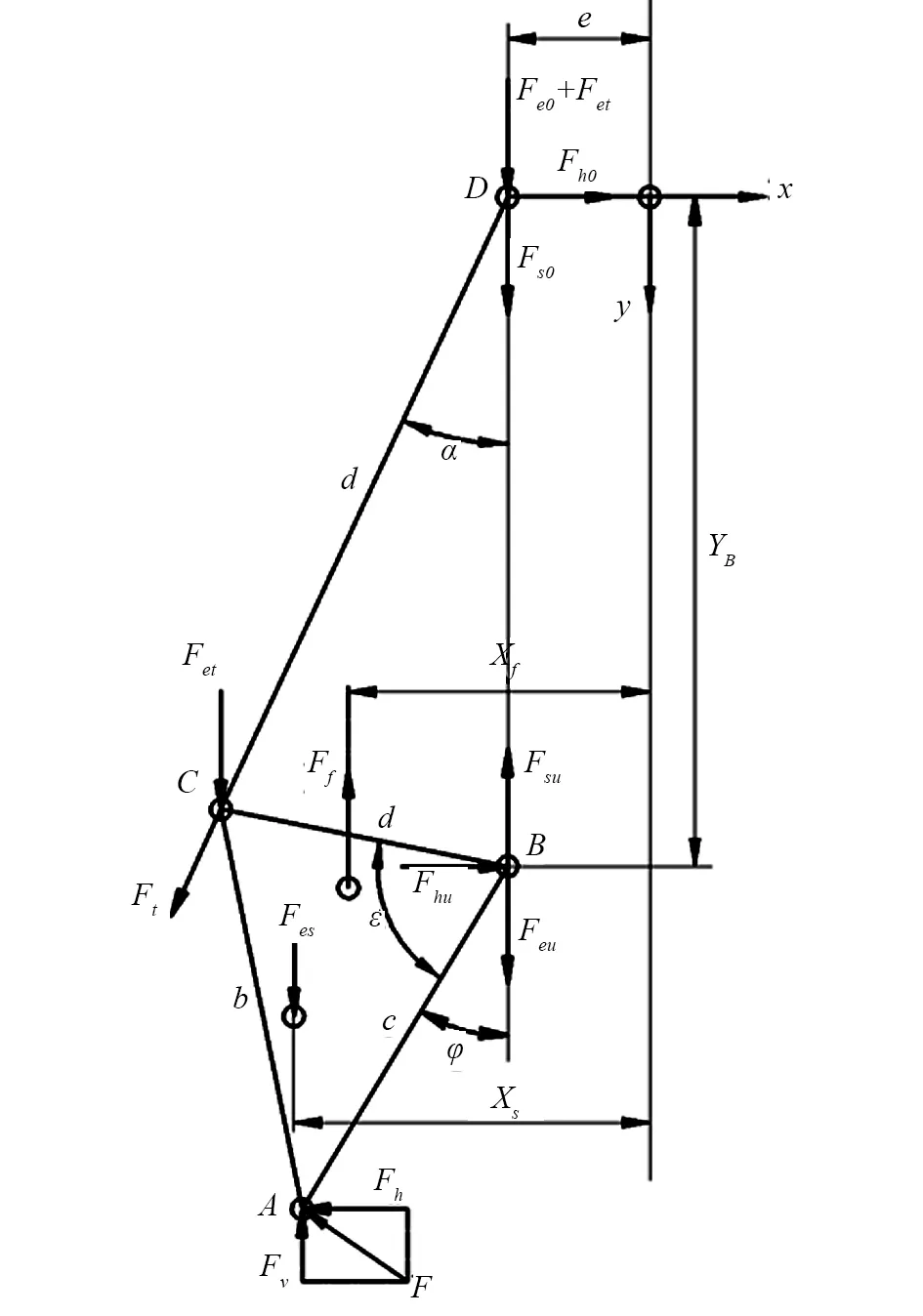

在抓斗的设计工程中,抓斗的整体力学分析十分重要。 要对抓斗进行整体力学分析,首要任务是建立抓斗的数学仿真模型。在建立疏浚抓斗数学模型中,考虑到四绳长撑杆抓斗结构左右对称性,在进行受力分析中,我们只针对半个抓斗进行分析。在确定抓斗的构造及构件安全性的要求时,应以抓斗的最大作用力为准。考虑到抓斗在抓取货物过程中承受的载荷比处于满载闭合装填下的载荷要大很多。所以,在建立分析模型时,采用了抓取过程中的某一状态进行分析。

模型建立的简化过程如图5所示。

图5 力学结构建立

同时,在力学加载上也进行如下简化:除了颚板的重量和斗内的淤泥重量是在质点上,其他部分的重量均分配在相应铰链上。

最终受力分析如图6所示。

图6 受力分析

符号说明:F为抓斗斗齿切入力;Fes为左颚板重量;Ff为抓斗所受浮力之半;Feu为一半下横梁重量;Feo为一半上横梁重量;Fet为左撑杆的重量;Ft为撑杆作用于铰点的力;Fh,Fv分别为切入力在水平方向和竖直方向的分力;Fso,Fsu分别为开闭绳拉力作用于上、下横梁上的拉力;Fho,Fhu分别为上横梁和下横梁铰点内作用的水平作用力;Xf,Xs为Ff,Fes到铰点的力臂;η,n为滑轮组效率,滑轮组的设计倍率为6。

抓斗沉入海底时,起重钢索呈松弛状态,拉力为零。海水浮力使得开闭绳的拉力减小:

(Fs为抓斗开闭钢索拉力,通过滑轮效率、倍率和上下横梁算得。)

撑杆作用于铰点C的力量为

由平衡条件:

∑X=0

∑Y=0

∑MB=0

即

Fh+Fho+Fhu=0

Fvcsinφ+Fhccosφ+Ffxf-Fesxs-

(Ftsinα+Fet)asin(φ+ε)

+Ftsinαacos(φ+ε)=0

可以整理得出:

Fg=Feo+Feu+Fes+2Fet

即:抓斗切入力的水平分力为

抓斗斗齿的切入力水平分力为

Fh=FsK1(φ)-FfK2(φ)-FeoK3(φ)-FetK4(φ)

-FesK5(φ)-FeuK6(φ)=0

其中:

K6(φ)=tanφ

针对上式,以Fh作为目标函数,运用Matlab优化工具箱fmincon函数求解上述模型,以各部位所占百分比计算结果为:上承梁占21.23%、下承梁占21.56%、斗体占43.52%、左右长撑杆占13.69%。

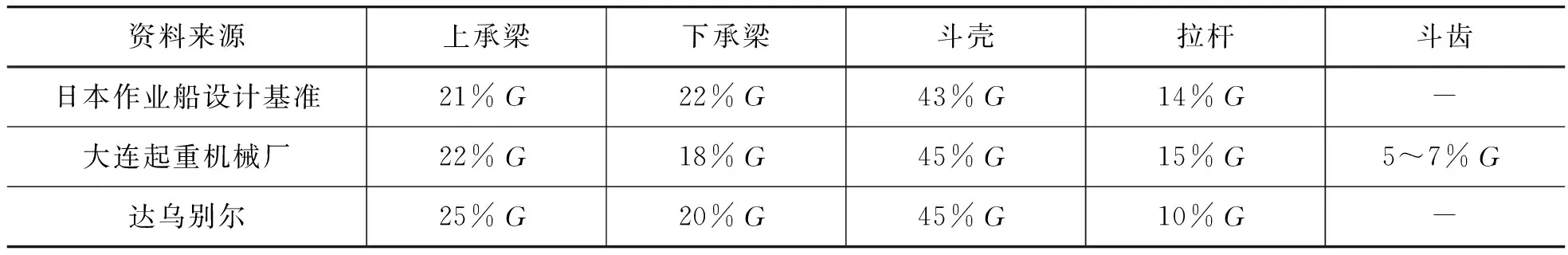

通过查阅《疏浚工程手册》,由表1内抓斗各部分的重量分配表可知,本次设计的抓斗与日本作业船的设计基准几乎相同。

表1 抓斗各部分的重量分配表

注:G为抓斗的自重(t)。

综上所述,最终可以确定,抓斗切入力与抓斗各部件的实际重量密切相关,同时也直接关系到抓取比重。抓斗的自重是由四部分形成:上承梁、下承梁、斗体和左右长撑杆。当抓斗自重为零时,抓取能力也为零。抓斗的抓取能力为抓斗自重的函数。在疏浚抓斗中,存在海水浮力,对抓斗自重进行海水浮力修正。对抓斗的四部分重量差异分配进行数值比较,得出结论:提高抓斗上承梁的重量比例,可大幅度地提高抓斗的抓取能力,而在斗体重量的分布中,在唇口的比重增加,可显著提高抓取性能。同时,可以提高抓斗寿命。相反的是,在增加其他构件的重量比例时,抓取能力的提高相对较小。

4.3.3 公式提取与结论

至此,关于抓斗切入力与抓斗自重的理论公式已经得出,由抓斗的水平切入力可以看出,抓斗自重为250t,倍率n=6是合理的,可以保证30m3淤泥的打捞作业。

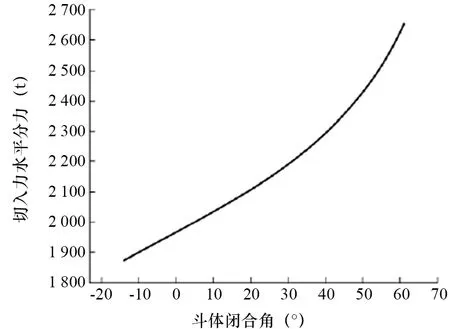

同时,通过上述关系式也可得出如下结论:抓斗切入力的两个分量,实际上也是变化的闭合角和开闭钢索拉力的函数,在抓斗切入淤泥时,此时抓斗受到浮力和开闭钢索拉力。关系式表明,抓斗切入力的竖直分力,等于抓斗自重载荷减去开闭钢索拉力以及海水浮力的差值。所以,开闭钢索拉力越大,抓斗体积越大,斗齿切入力的损失也就越大。另一方面,在抓斗不断闭合的过程中,闭合角减小,水平分力也逐渐减小。这是长撑杆抓斗进行散货等作业的最大缺点,是产生抓斗亏吨现象的一个影响因素。其减小过程如图7所示。

图7 抓斗水平切入力与闭合角关系曲线

5 CAD模型及CAE分析

5.1CAD与CAE总述

本次设计研发过程,考虑到研发对象之庞大,为提高设计准确性和安全可靠,首次采用CAD/CAE设计方法。

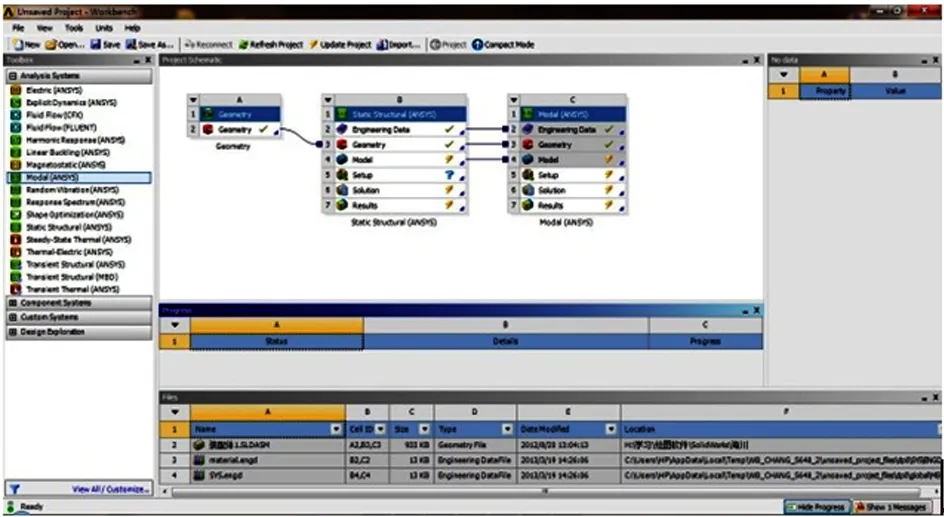

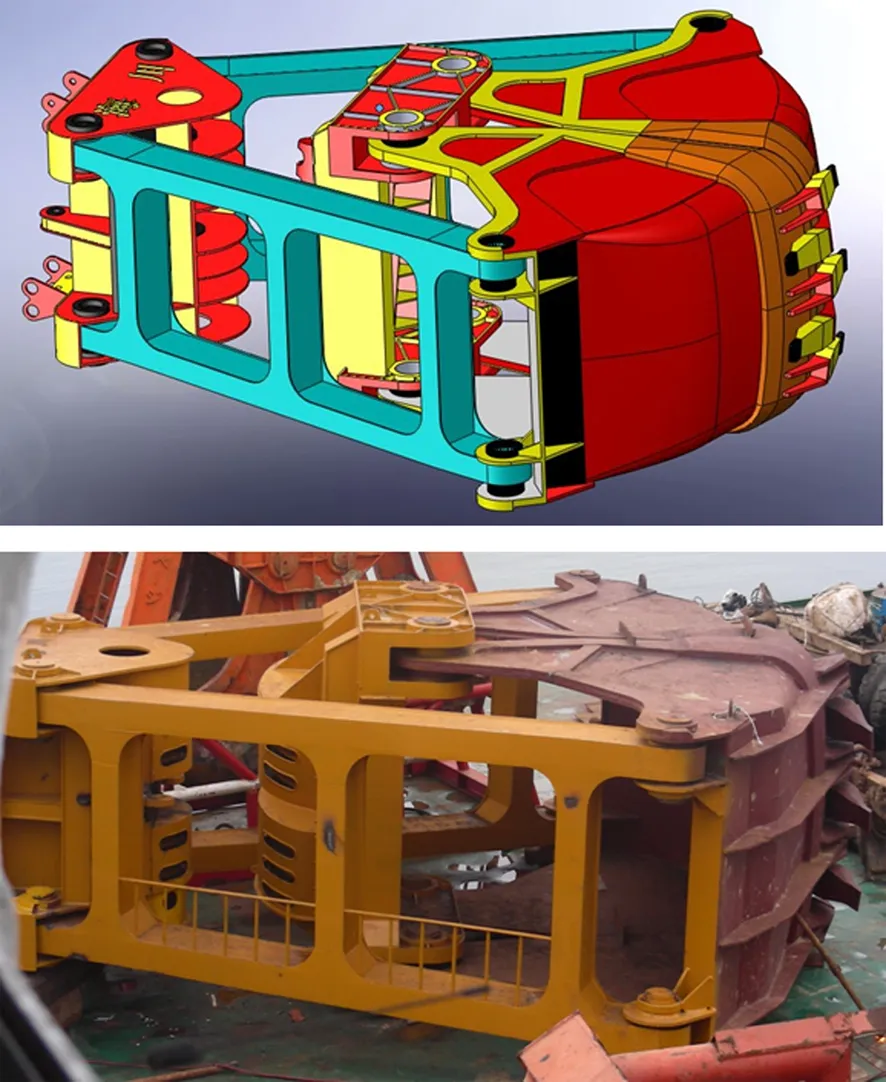

CAD/CAE设计方法是近几十年来随着计算机发展而迅速发展的一种设计途径,本设计通过Solidworks进行详细化建模,并与ANSYSworkbench进行无缝对接,Solidworks可以对所建模型进行数据包转换(为.xt文件),也可直接进行导入分析软件。实现设备有限元分析,以期实现研发的准确与可靠性能,同时达到优化设计的目的。图8 为Solidworks建模,图9 为ANSYSworkbench总工况分析。

图8 Solidworks建模

图9 ANSYS workbench总工况分析

5.2 疏浚抓斗应力分析及其有限元分析优化

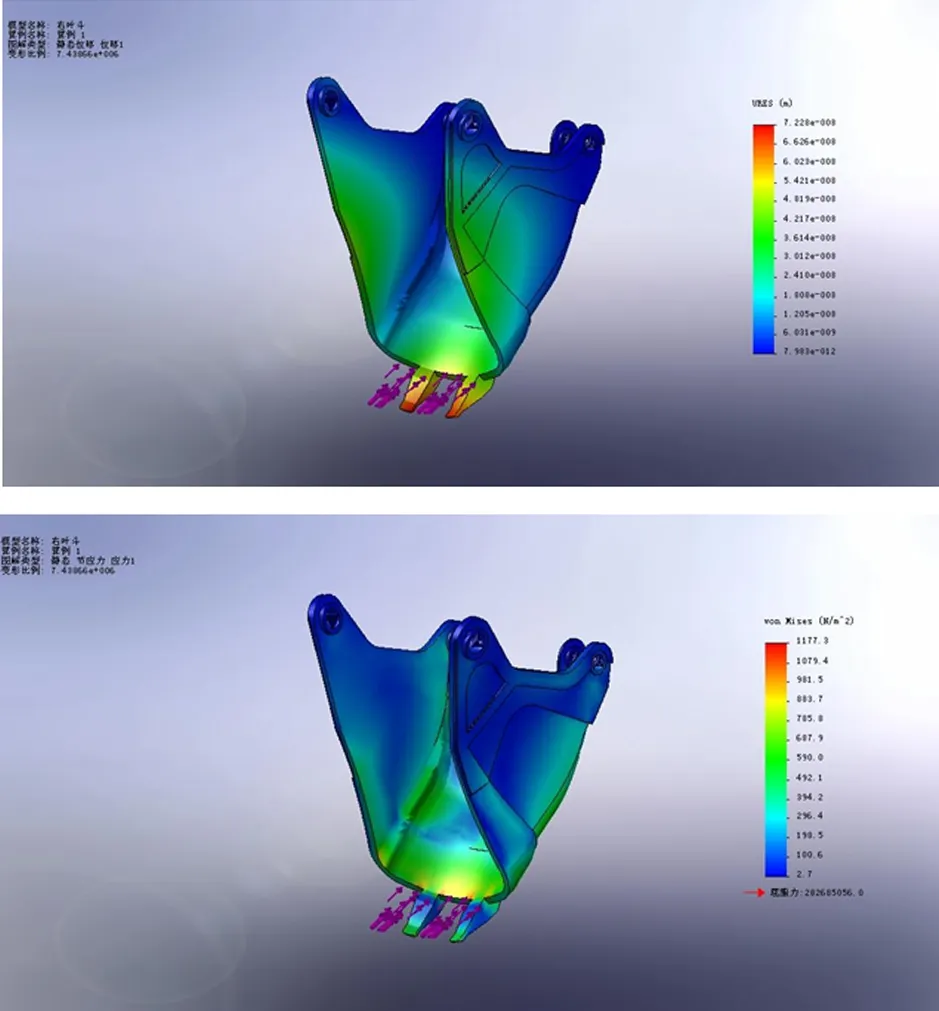

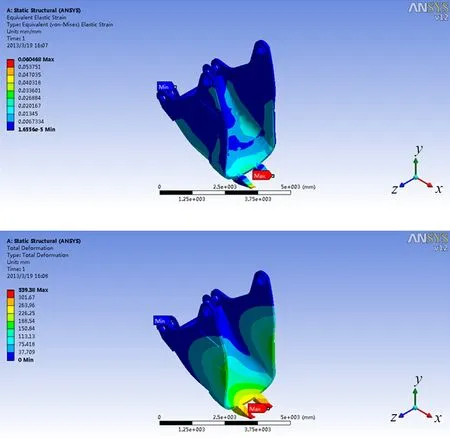

通过受力分析和实际结构不难发现,在整个抓斗的设计中,存在于斗齿的应力相对集中,在进行有限元分析中,对此进行着重分析。图10 为Solidworks进行应力应变分析,图11为ANSYSworkbench进行的应力应变分析。

图10 Solidworks进行应力应变分析

图11 ANSYS workbench进行的应力应变分析

可以得出结论,在斗齿的根部和唇额板焊接的地方存在较大的应力集中和较大形变,虽然满足设计要求和安全系数,但为了保证性能和延长寿命,在生产过程中,我们对斗板背面进行了加强筋处理。图12 为设计与生产出的产品对照。

图12 设计与生产出的产品对照

6 结论

根据现行小型抓斗类比研发出超大型疏浚抓斗,进行样机制造后投入使用,基本验证其数学模型和参数设计公式的准确性,也证明了CAE数据分析的可靠,根据相关的详细反馈测量数据,将经过进一步的理论研究和梳理,最终投入到50m3级别疏浚抓斗的再生产中。以期弥补我国在疏浚行业中超大型抓斗的技术缺陷,提高行业竞争力。

[1] 畅启仁.散货抓斗[M].北京:人民教育出版社,1991.

[2] 王谷谦.疏浚工程手册[M].上海:交通部上海航道局,1994.

[3] Verheul O, Vercruijsse P M, Miedema S A. The development of a concept for accurate and efficient dredging at great water depths[J]. WODCON XVII,2004.

[4] Zienkiewicz O C,Taylor R L.The finite element method: Solid mechanics[M]. Butterworth-heinemann, 2000.

[5] 王沫然.MATLAB与科学计算(第2版)[M].北京:电子工业出版社,2003.

Parameter Design and CAE Static Analysis of 50 m3Level Large-scale Dredging Grab

PAN Pin-feng1, ZHANG Yu-lian2

(1. Yangfan Group Company Ltd, Zhoushan Zhejiang 316022, China; 2.Zhejiang Ocean University, Zhoushan Zhejiang 316100, China)

On the basis of small volume grab which is used commonly in current marine dredging, its mathematical model is static analyzed, then the static and mathematical models of 50 m3levels dredging grab are deduced and developed. Taking the stress of bucket teeth as the objective function, the proportion parameter relationship of each structural component in designing dredging grab is systematically proposed. The CAD mechanical structural model is designed, the stress of bucket teeth is analyzed by Workbench software, and then the suitable design formula and CAE analysis are given.

Dredging grab Static analysis Mathematical analysis

潘品锋(1980-),男,工程师。

TH123

A