浅谈无缝连接理念在船舶与海工基地设计的应用

2015-05-08朱凯

朱 凯

(中船第九设计研究院工程有限公司, 上海 200063)

浅谈无缝连接理念在船舶与海工基地设计的应用

朱 凯

(中船第九设计研究院工程有限公司, 上海 200063)

以福建马尾船政工程项目为背景,阐述了现代造船模式在船舶与海洋工程制造基地设计的基本应用。根据业主当前的生产管理水平,将重点强调前期下料完整性的无缝连接生产理念针对性地引入到工程工艺,对工厂布局作了局部优化,得到了业主的肯定。

现代造船模式 无缝连接 工程工艺

1 引言

建立现代造船模式需要三个要素——生产流程、生产组织和运行机制的有机结合[1]。其中,前两个要素均与工厂布局有着密切关系,它既是生产过程组织的空间基础,又是生产流程的体现。工厂布局形成后,在相当长的时期内会影响生产效率。因此,在工程项目建设伊始,需要十分重视对工厂布局的设计,处理好各生产设施的划分及相对关系,使其符合现代造船模式的内在要求。

现阶段我国总体造船技术水平离现代造船模式的要求仍存在阶段性的差距,这就决定了照搬国外先进的船舶与海洋工程基地的设计未必能符合当下我国的实情。据相关研究表明,合拢前的其他作业是一个重大薄弱环节[2],如何弥补这一短板?除了从生产管理上下功夫,优化工厂布局设计也是值得努力的方向。

本文将简要介绍应用无缝连接生产理念对基于现代造船模式的工程工艺设计局部优化的工程应用实例。在正式介绍之前,有必要先介绍一下工程项目的基本情况。

2 马尾船政工程项目基本情况

马尾船政工程项目(以下简称本项目)位于福州市连江县粗葫岛船舶及海洋工程装备园区,总用地面积697 854 m2,岸线长度1 533 m,总建筑面积173 860 m2,建设项目总投资为293 275.0万元。

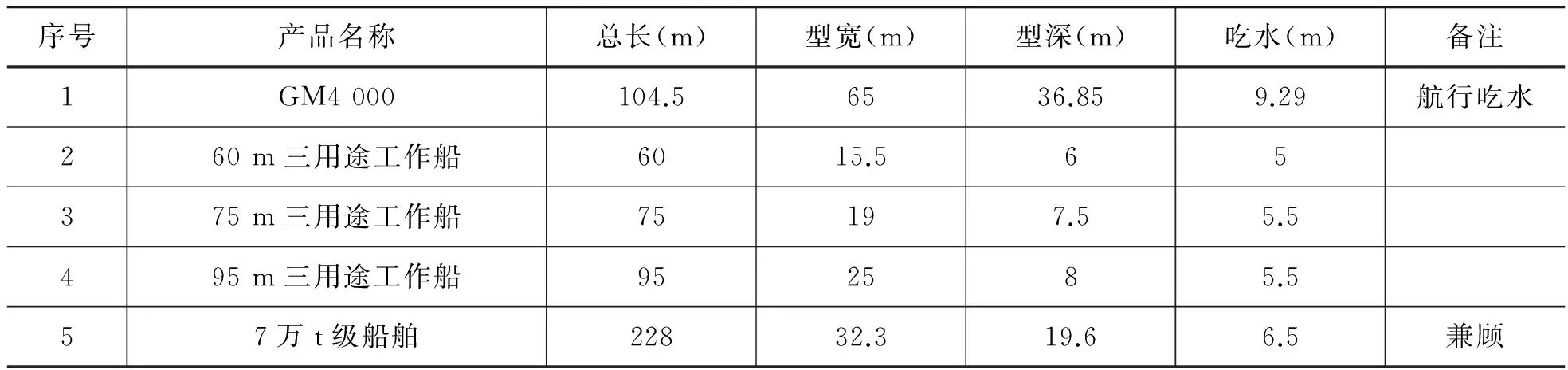

本项目定位于海工产品和100 m长度以下海洋工程辅助船的建造,并兼顾巴拿马型散货船(见表1),生产纲领为年建造GM4 000型半潜式平台2座,年钢材耗量约为36 000 t;年建造60 m三用途工作船12艘,75 m、95 m三用途工作船各8艘,共28艘,年钢材耗量约为44 000 t;船体工程年钢材耗量合计为80 000 t。

没有半潜平台订单的情况下,考虑在船坞内并排建造巴拿马型船舶来填补空缺,年产量可达6~8艘,此时船体钢材耗量会有显著增加,增加的部分须以分段外协的形式解决。

表1 产品介绍

整个工厂布局按照船体建造的主流程进行布置(如图1所示),设钢料堆场、船体加工、分段装配、分段堆场、分段总组、船坞。有完整的船体分道建造生产线;有固定按区域划分的舾装场地;在船台(坞)端部及两侧有宽广的分段堆场和总组场地;有舾装集配中心(管子由工厂旁边的管子车间外协解决)。工厂布局基本体现了现代造船模式按区域/阶段划分的总装建造特点。

图1 马尾船政工程项目的总体效果图

3 基于现代造船模式的工程工艺设计

当今国内绝大多数的新建船舶及海洋工程制造基地,主要是基于现代造船模式框架体系的总装化生产厂。将船舶(或海工产品)分解成各种零件、部件、分段等中间产品,再按照成组技术相似性原理,将其分类成组,以组为单位安排人员、设备和场地,组建成组生产单元或分道作业线。

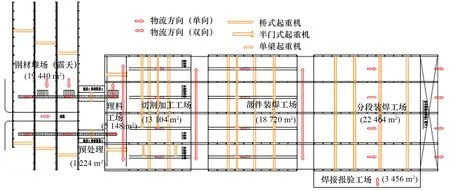

由于船体建造是主要物流,因此在考虑工厂布局时,首先注重钢料堆场、船体加工、分段装配、分段堆场、分段总组、船坞之间的合理布局,再协调合理地布置舾装件物流,以期达到全厂空间分道的最佳效果。本项目以船体建造为主流程,按照区域/阶段的划分,设立了钢料堆场、预处理工场、理料工场、切割加工工场、部件装焊工场、分段装焊工场等生产单元,如图2所示。按照流程顺序将各个生产单元分述如下。

图2 马尾船政工程项目之船体联合车间区划图

3.1 钢料堆场

由于目前我国的物流供应整体水平不高,钢料堆场在船厂生产系统中还是不可缺少的一部分,它是全厂钢材原材料的进料、分类堆放、校平、保管和供应的场地。

本项目之钢料堆场为露天栈桥式构筑物(类似于没有屋顶和墙体的厂房),用运行更为快速的桥式行车取代门式起重机,同时行车配置专属电磁吊排,以使钢板吊运安全高效。同时吊排下带有吊钩,可灵活吊运成捆型材。

钢料堆场主尺度为228 m×30 m+228 m×30 m+192 m×30 m,总面积为19 440 m2。其中长为192 m一跨用于全厂管子存放,另外两跨用于存放钢板和型材。每跨中间留通道,一方面是为了走动方便,另一方面是为了让钢板错开层叠堆放,方便钢板的标号。需要注意的是,钢料堆场立柱中心线附近每边2 m左右的区域不能堆放钢料,以尽量减少钢料堆载对立柱承台的不利影响。

在钢料堆场中部区域,设置一条宽约12 m的道路(道路级别按厂区道路设计),横贯各露天跨并连通预处理工场中部空地,以方便各跨独立卸货,并使卸货行程最短(相比于端头卸货)。此道路还可作为预处理工场的油漆和钢丸补给通道。同时预处理流水线之辊道贯穿钢料堆场,做到各跨独立上料。

3.2 预处理工场

预处理工场内设钢材预处理流水线2条,其中一条为钢板预处理线,另一条为型钢兼钢板预处理线。预处理线设置进料、清洁、预热、抛丸除锈、喷漆、烘干、卸料等工位。上料辊道直接通至三跨钢料堆场内,使三跨内的钢材都可以直接上料。卸料辊道通至理料区内,以保证及时卸料。其中两跨的上料辊道和卸料辊道设置横移架,上料时型钢在横移架上预先排列成组,同时上料,以保证流水线生产节拍和节约流水线使用成本。

预处理工场尺度根据预处理流水线设备尺度和钢料堆场跨度来确定,并考虑环保设施、生产辅助面积、中央控制室和车间通道等因素。

预处理工场两座主厂房长度均为36 m,跨度为12 m,生产面积432 m2,辅助用房面积180 m2。总面积为1 224 m2,其中辅助用房面积432 m2。

辅助用房由储丸间、漆泵房、维修间、工具间、变电所、配电间、总控室、休息室等组成。

3.3 理料工场

理料工场作为预处理后钢材的备料区,按照规定的流向在相对应的跨间进行备料。材料按照构成分段的内部构件、外板、型材三个下料批次分类堆码。堆放时按端口错开叠放,方便材料查找。

理料工场厂房共一跨,跨度33 m,长度156 m,总面积约5 148 m2。配置2台16 t电磁/吊钩半门式起重机,配合预处理流水线卸料,负责预处理后钢材的整理堆放,并根据切割加工工场的需要做好材料准备,向切割加工工场提供待切割的钢板和型材。切割加工工场的电磁吊可直接开至理料工场取料,减少物料的二次吊运,提高生产效率。

3.4 切割加工工场

根据“空间上分道”的原则,设四跨厂房,一跨用于外板加工、一跨用于型材加工、其余两跨用于内部结构加工,形成相对独立的船体分道生产线。

在尺度方面,共计4跨厂房,跨度分别为36 m、42 m、42 m和36 m,长度均为84 m,总面积为13 104 m2。

在设备方面,从保证精度造船的实施角度出发,切割加工车间大量采用机械化加工手段。钢材加工全部使用数控划线和数控切割,充分发挥肋骨冷弯机、大型船用卷板机、油压机的作用,保证尺寸精度的无余量加工。为方便吊运钢板,配置了专属电磁吊排的电磁起重机,起重机的电磁吊排根据钢板的流向统一设置,避免钢板旋转。在零件的分料、收料、配套、铺排过程中,采用带永磁吊具电动葫芦半门吊。

为方便零件的集配暂存跨间运输,在切割加工工场后端开辟一零件集配及横移区,长度156 m(即切割加工工场4个跨度之和),宽度24 m,面积3 744 m2。该横移区端头门洞尽开,其内布置1台40 t电动平板车,配合切割加工区的行车进行零件搬运。

3.5 部件装焊工场

部件装焊作业从分段装配作业中分离出来,不仅扩大了作业面,缩短了分段制造周期;而且可以改善施工条件、使(部分)高空作业平地化,有利于提升焊接质量。设立专门的工场(场地)用于部件装焊作业是十分明智的做法,经实践证明也是可行的做法。

本部件装焊工场工艺设计特点如下:

在布置方面,与切割加工工场相贯通,厂房跨度、高度一致。切割加工工场内零件切割完成并整理配套和跨间横移后直接进入部件装焊工场。

在尺度方面,同切割加工工场,共计4跨厂房,跨度分别为36 m、42 m、42 m和36 m,长度均为120 m,总面积为18 720 m2。

在功能方面,36 m两跨主要用于常规部件的装焊工作;42 m跨主要用于小型结构(或框架、组件等)的装焊工作。

3.6 分段装焊工场

分段装焊工场主要承担主体结构分段的装焊,包括单壳平面分段,立体半立体分段及艏艉曲面分段,以及部分分段预舾装作业。

分段装焊工场跨度上与部件装焊工场一一对应,跨度分别为36 m、42 m、42 m和36 m,长度均为144 m,面积22 464 m2,与部件装焊工场连接的端头设置横移缓冲通道,用于部件的跨间运输,其主尺度156 m×24 m,面积3 744 m2。在另一端头延伸24 m的露天栈桥跨,总面积3 744 m2,作为分段出运兼分段翻身场地。

分段装焊工场设双层行车,低轨行车轨高14 m,高轨行车轨高21 m。低轨行车吨位为20 t,主要用于零部件及舾装件的吊装,高轨行车用于分段起胎、吊运及翻身。考虑到本项目的产品种类多,平直分段较少,不设平面分段流水线。

3.7 分段报验工场

单独设立焊接报验工场有利于减少分段占胎架时间,提高车间分段胎架周转率。该工场紧贴分段装焊工场布置,以尽量缩短分段运输距离,主尺度为144 m×24 m,面积为3 456 m2。净空高度取14 m,以保证绝大多数分段的进出。为方便分段就地修正(分段结构的火工矫正、焊缝劈铲、焊缝修补等),在焊接报验工场内设置公用动点供应点若干。

4 应用无缝连接生产理念的优化设计

当前我国造船业普遍存在钢板翻找过于频繁,零部件生产过剩,分段制作等料窝工等诸多困扰,这当然主要是船厂生产管理不到位的原因所致。如生产设计不到位,没有严格按照托盘管理的要求进行下料,没有按照设计的要求进行分批进料等。这些普遍现象反映了我国造船业总体造船水平离现代造船模式的要求存在阶段性的差距,完全按照现代造船模式建立的船舶与海洋工程基地未必能完全适应我国造船业的实情。

本项目从实际出发,基于马尾船政的生产管理水平现状,借鉴扬州大洋船厂成功实现的无缝连接生产工艺[3],将它应用到工程设计中,重点强调前期下料配套的完整性和后期控制分段占胎周期。具体措施有以下几点。

(1) 适当扩大钢料堆场。较为充裕的堆场,一方面为延长存货周期创造了条件,可以弥补因基地离钢材进货点远而带来的进货频率低的不足。另一方面,为严格控制堆垛高度创造了条件,可以最大限度降低翻板几率。经测算,本项目钢料堆场较常规设计扩大了约一倍。

(2) 增大理料工场的面积。理料工场存放的是经抛丸、喷漆、烘干等一系列预处理,按照分垛规则存放,准备下料的钢材。考虑到本项目的代表产品种类多且差异大,所需的钢材品种规格数量巨大,这给完整性备料带来了不小的挑战,为此,拉大工场厂房跨度,以容纳下两列钢板(钢板长度方向堆放)布置,从而增大堆垛数量。

(3) 适当扩大切割加工工场。据统计,制造过程中物料传输费用占据生产总成本的1/4左右,优良的厂区布局使得传输和等待的费用至少减少10%~30%[4]。为此,切割加工工场较常规设计多留出约20%的面积作为转运集配场地,以避免零件的二次转运,尽量减少无效的作业时间。

(4) 尽量扩大部件装焊工场。分段作业量经分解后,约占60%左右的工作量是框架组件、部件[3]制作。组件、部件制作可扩大作业面,改善电焊的作业方式,减少困难作业面,降低电焊工的作业强度,提高胎架利用率,缩短分段建造周期。本项目部件装焊工场内组件、部件的装焊量较常规设计多约一倍。

(5) 设立了分段报验工场。其优点是,首先分段报验不占用内场宝贵的生产场地,不影响造船作业流程的连续性。报验后由专职人员进行修补,这对提高工效、降低成本极为有利。实际上,这项举措在韩国已经实施多年。如大宇造船设有分段报验车间(工场),将内场完工的分段集中排放在外场简易工棚内报验[1]。

5 结语

作为整个工程设计工作的核心,工程工艺设计不但需要吃透业主的意图,体现工程项目功能性的基本要求,而且需要将行业内先进的生产组织管理理念介绍给业主,这对于提高企业生产能级收益巨大。本项目从客户满意角度出发,根据业主当前的生产管理水平,针对性地引入了重点强调前期下料完整性的无缝连接生产理念,对基于现代造船模式的工程工艺设计进行了局部优化,得到了业主的肯定。

[1] 罗广基.现代造船模式的应用研究报告(第二专题)[C]//以中间产品为导向总装造船作业主流程优化方案的应用研究[R]. 广船国际股份有限公司.2005.

[2] 中国水运网.我国造船技术水平与国外仍有差距[EB/OL].http://www.zgsyb.com/thread-150786-1.html.2013.

[3] 洪俊,徐传灴.浅论分段直线无缝连接生产工艺流程[J].船舶标准化工程师,2010,5:40-42.

[4] 郁泉兴.现代造船模式与大型造船总平面布置[J].造船技术,1996,2:1-12.

Elementary Introduction of Seamless Production Process Applied in Ship and Offshore Manufacturing Base Design

ZHU Kai

(China Shipbuilding NDRI Engineering Co., Ltd., Shanghai 200063, China)

Taking the Fujian Mawei shipbuilding engineering project as an example, the basic application of the modern shipbuilding mode in ship and offshore manufacturing base design is introduced. Considering the owner’s current production management level, the writer brings the concept of seamless production into the process design, which emphasis on the integrity of the material cutting in the pre-production, the design work does optimize the plant layout and gains the owner’s acceptance.

Modern shipbuilding mode Seamless production process Engineering technology

朱 凯(1980-),男,工程师。

U673

A