船用板式换热器混合板片数值分析研究

2015-05-08范菊兰顾杨怡罗朝嘉

范菊兰, 顾杨怡, 叶 莉, 岳 晨, 罗朝嘉, 韩 东

(1.南通中船机械制造有限公司, 江苏 南通 226000;2.南京航空航天大学 能源与动力学院江苏省航空动力系统实验室, 江苏 南京 210016)

船用板式换热器混合板片数值分析研究

范菊兰1, 顾杨怡1, 叶 莉2, 岳 晨2, 罗朝嘉2, 韩 东2

(1.南通中船机械制造有限公司, 江苏 南通 226000;2.南京航空航天大学 能源与动力学院江苏省航空动力系统实验室, 江苏 南京 210016)

通过Fluent数值模拟研究了由船用板式换热器不同人字形波纹板片组成的三种模型内部流场及换热过程,得到了压力损失ΔP、平均Nu数随流速的变化情况。分析了不同流速下,三种模型的人字形波纹板式换热器板片的流动和换热特性,并用相关实验数据对数值模拟结果进行了验证。研究结果表明:流速相同时,H-H模型Nu和ΔP值最大,V-V模型Nu和ΔP值最小,V-H模型Nu和ΔP值大小均介于两者之间。Nu和ΔP的数值分别是换热性能及阻力特性的度量。V-H模型以部分换热性能的损失获得了阻力特性的改善。Fluent模拟结果与实验结果一致。

板式换热器 混合板片 数值模拟 实验验证

1 引言

板式换热器作为船舶上的主要换热设备对全船的安全运行起到了关键作用。它的结构相对其他换热器较为简单,主要由螺杆、压板、底座、板片等组成。它广泛地作为大型舰船主机缸套水、滑油冷却器以及中央冷却器使用,近几十年来得到了很大发展。但是与其他类型的换热器相比,板式换热器在运行过程中的耗能以及所需运行费用相对较高。因此,有必要针对板式换热器进行优化研究,以期提高换热性能、降低流动阻力以及节能降耗。作为板式换热器核心组件,板片的设计决定了换热器的综合性能。人字形波纹板式换热器换热性能好,关于人字形波纹倾角对换热器换热和阻力特性影响的研究一直没有间断[1,2]。

实验和数值模拟是研究换热器的主要方法,其中数值模拟由于经济和高效,在板片先期设计以及最终优化定型的过程中可以起到重要作用[3,4]。板式换热器的综合性能可由努塞尔数Nu和阻力系数f随雷诺数Re的变化来评判。

赵镇南[5]通过实验研究了人字波纹通道中的基本流动模式以及波纹倾斜角对板式换热器性能的影响,发现相同工况下大角度板片的换热性能和压力损失都高于小角度板片。要实现换热、流量和压力降三者之间的良好匹配[6]不能仅靠单一倾角的板片,可行的方法是用两种不同波纹角度的板片混合组装成一台换热器,称为热混合式设计[7]。

本文通过Fluent模拟计算,分析比较了三种不同人字形波纹板片模型的流动和换热特性,并用相关实验数据对数值模拟结果进行了验证,为船用板式换热器的优化设计提供了理论指导。

2 数值计算模型

2.1 物理模型

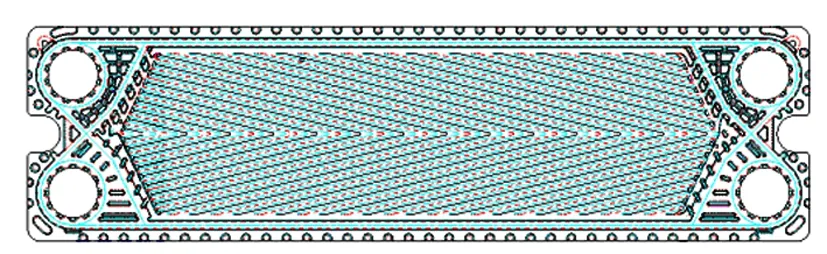

在Gambit中建立人字形波纹板片模型。图1和图2分别是波纹倾角β=13.3°的V型板片原图和波纹倾角β=74.5°的H型板片原图。

图1 V型板片

图2 H型板片

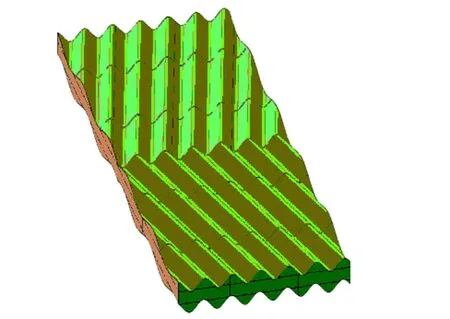

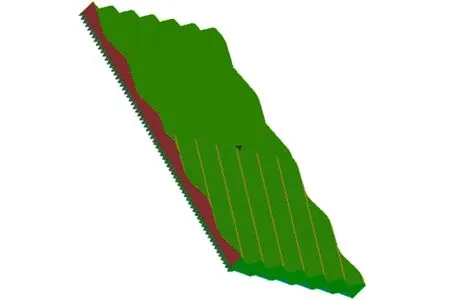

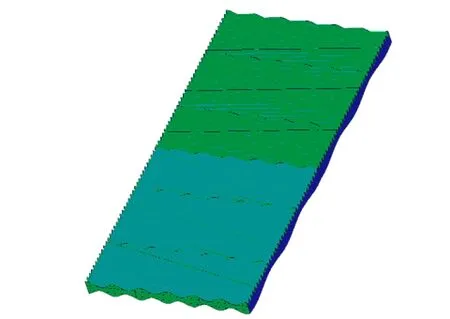

分别对两种不同波纹倾角的板片进行组合,组成三种不同的通道模型。模型一和模型二为同角度板片之间的组合,分别为V-V型组合和H-H型组合,模型三是由H型和V型板片组合成的V-H模型。为节约计算资源以及提高计算效率,忽略板片其他部分,截取板片主流区域作为模拟研究对象。模型尺寸为60mm×180mm。具体模型及流体流动方向如图3~图6所示,边界条件设置如图7所示。

图3 V-V型板片

图4 H-H型板片

图5 V-H型板片上壁面

图6 V-H型板片下壁面

图7 模型边界条件

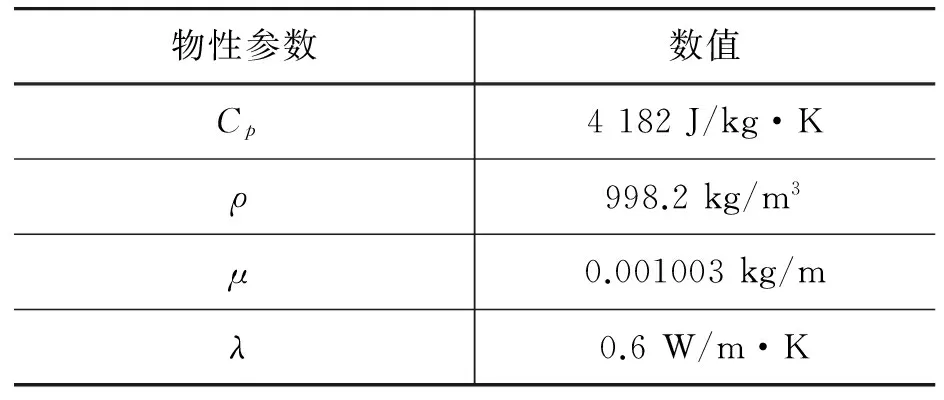

模型结构分为固体域和流体域,流体为水,其物性参数如表1所示。其中,μ为流体粘性系数;ρ为流体密度;λ为流体导热系数;Cp为流体比热容。

表1 水的热物性参数

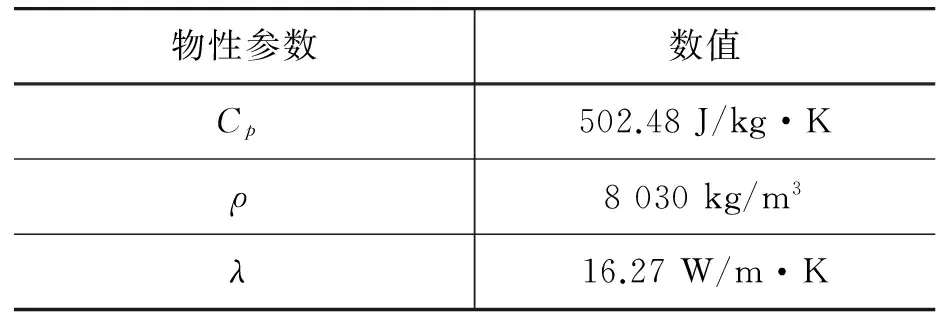

在固体域:板片材料为不锈钢,其物性参数如表2所示。

表2 不锈钢的热物性参数

2.2 边界条件

入口采用速度入口边界条件,进口流体温度设定为307 K。模型出口边界条件类型均为pressure-outlet,其他参数保持设定值。上下壁面都采用恒定壁温边界条件,无滑移边界条件,上壁面:Tw=300K;下壁面:Tw=300K;壁面厚度为0.5mm。固体壁面选用模型的默认值。

2.3 数值计算方法

采用Fluent进行求解计算,压力与速度的耦合采用SIMPLE算法,控制方程中的对流项和扩散项的离散均采用二阶迎风格式, 湍流模型为RNGk-e模型。通过Gambit对模型进行网格划分,网格类型为非结构化四面体网格。

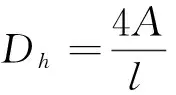

2.4Re、Nu和Pr的定义

本文中Re、Nu和Pr的定义如下:

3 数值计算结果及分析

3.1Fluent模拟结果分析

对三种不同的模型进行数值计算,计算结果如图8和图9所示。图8为三个模型的平均努赛尔数Nu随流速的变化曲线。从图中可以看出,三个模型的Nu都随着流体流速的增大而类线性增大。流速为0.1m/s时模型二(H-H)的Nu值为54.2,分别为模型一(V-V)和模型三(V-H)的1.8倍和1.3倍;流速达到0.6m/s时,模型二的Nu值增大到了322.6,分别为模型一的1.9倍和模型三的1.4倍。图9为三个模型的压力损失ΔP随流速的变化曲线。三个模型的ΔP值都随流速地增大而增大,在整个数值计算的流速范围内都有:ΔPH-H>ΔPV-H>ΔPV-V,流速越大三者之间差值越大。相同流速下,板片波纹倾角越大,流体在流道内的扰动越强,冷热流体的换热效果就越好,数值上表现为衡量换热性能的参数Nu值较大。同时由于扰动强度大,压力损失ΔP也更大。相反,波纹倾角较小的板片,由于流道内扰动相对较弱,换热效果较差但同时压力损失也较小。流速越大,流体扰动越强,这种反差就越明显。V-H混合模型的Nu值与压力损失大小均介于模型V-V与模型H-H之间。它以部分换热性能的损失获得了阻力特性的改善,平衡了换热性能和压力损失。

图8 三个模型的平均努赛尔数Nu随流速的变化曲线

3.2 实验验证

为测试单向流体在三种不同组合方式的板片通道中的流动和换热特性,建立以海水和淡水作为介质的实验系统。海水作为冷介质,淡水为热介质。实验测试对象:由14块H型板片组成的H型换热器;由14片V型板片组成的V型换热器;H型板片和V型板片各7片组合而成的混合型板式换热器。实验系统包含冷水系统、热水系统以及测量系统,系统流程图如图10所示。

图10 实验系统图

分别对三种模型实验数据进行分析处理,并与计算结果比较,得到图11和图12,分析如下。

图11是三种模型的传热系数随流速的变化曲线。图中实线为数值计算结果,虚线表示实验数据。由图11可以看出,实验测出的传热系数K比数值计算结果略低一些,误差值低于15%。两者变化趋势一致:随流速的增大,三种模型的传热系数K都增大;在同一流速下,H-H模型K最大,V-V模型K最小,V-H混合模型的K大小介于两者之间。图12为模型压力损失ΔP随流速变化曲线。随着流速增大,板式换热器的压力损失增大;在同一流速下,H-H模型的压力损失最大,V-V模型的压力损失最小,V-H混合模型的压力损失在两者之间。这一趋势与Fluent数值计算结果一致。实验结果与数值计算结果都表明混合模型可以平衡换热器的换热性能与压力损失,验证了用Fluent数值计算来引导换热器的优化设计是可行的。

图11 三个模型的总传热系数随流速的变化曲线

图12 三个模型的压力损失ΔP随流速的变化曲线

4 结论

本文通过对三种不同板片组合模型进行数值模拟,主要得到如下结论。

(1) 三个模型的换热性能参数Nu和压力损失ΔP都随着流体流速的增大而增大。相同流速下总有:NuH-H>NuV-H>NuV-V,ΔPH-H>ΔPV-H>ΔPV-V。Nu和ΔP值的大小分别是换热性能和阻力特性的度量。用实验验证了Fluent模拟结果,得到一致的结论。

(2) 在本文数值模拟的流体流速范围内,混合模型V-H的Nu值和压力损失ΔP分别比模型二H-H(大倾角板片组合)平均低24.3%和46.0%,比模型一V-V(小倾角板片组合)平均高出40.5%和71.7%。可见混合模型可以平衡换热性能和压力损失,综合性能介于模型H-H和模型V-V之间。

(3) 本文仅通过研究波纹倾角为13.3°和74.5°的两种板片之间的组合得到了相关结论。因此,对于是否存在其他波纹倾角板片之间的组合使得混合模型的综合性能同时优于两个同种板片组合的综合性能值得作进一步研究。

[1] 李晓亮.人字形板式换热器强化传热研究及场协同分析[D].济南:山东大学,2009.

[2] 蔡毅,贾志刚,周文学等.人字形波纹板式换热器性能数值模拟的研究[J].计算机与应用化学,2009,26(1):105-108.

[3] Kanaris A G, Mouza A A, Paras S V. Optimal Design of a Plate Heat Exchanger With Undulated Surfaces[J]. Int J Therm Sci, 2009,48(6):1184-1195.

[4] Doo J H, Yoon H S, Ha M Y. Study on Improvement of Compactness of a Plate Heat Exchanger Using a Newly Designed Primary Surface[J]. Int J Heat Mass Transfer,2010, 53(25/26): 5733-5746.

[5] 赵镇南.板式换热器人字波纹倾角对阻力及传热性能的影响[J].石油化工设备,2001,30(5):1-3.

[6] Bond M P. Plate heat exchangers for effective heat transfer [J].The Chemical Engineer, 1981, 88: 1621.

[7] 杨崇麟.板式换热器工程设计手册[M].北京:机械工业出版社,1994.

NumericalAnalysisResearchonHybridPlateofMarinePlateHeatExchanger

FANJu-lan1,GUYang-yi1,YELi2,YUEChen2,LUOChao-jia2,HANDong2

(1.NantongCSEMCMachineryManufacturingCo.,Ltd.,NantongJiangsu226000,China;2.NanjingUniversityofAeronauticsandAstronautics,JiangsuProvinceKeyLaboratoryofAerospacePowerSystem,NanjingJiangsu210016,China)

In this paper, we put the plate which is widely used in ship heat exchanger as the research object. This paper performs numerical simulations of the fluid flow and heat transfer characteristic in three different corrugated plates, and obtains the varying pattern of the average number of Nu, pressure loss ΔPwhentheflowvelocitychanges.Thepaperanalysistheheattransferandpressuredropcharacteristicsinthreedifferentcompositecorrugatedplatepatterns,andverifiesthesimulatedresultsunderdifferentvelocity.TheresultsshowthatthevalueofNuandΔPofH-Hmodelisthelargestinthreekindsofmodelunderthesamevelocity,onthecontrary,V-Vmodel’sNuandΔPvalueareminimum,theNuandΔPvalueofV-HmodelarebetweenV-VmodelandH-Hmodel.NuandΔPvaluerespectivelyshowstheheattransferperformanceandthesizeofpressureloss.V-Hmodelreducepressurelossthroughasmallpartdecreasingofheattransferperformance.ExperimentresultsareconsistentwithFluentsoftwaresimulationresults.

Plate heat exchanger Hybrid plate Numerical simulation Experimental verification

江苏省产学研联合创新资金(BY2013003-07);南通市重大科技创新专项(XA2012003)。

范菊兰(1971-),女,工程师。

TK

A