船用铝镁合金MIG焊接工艺方法和参数对焊缝气孔的影响浅析

2015-05-08王东涛

王东涛, 张 伟

(沪东中华造船(集团)有限公司 军事代表室, 上海 200129)

船用铝镁合金MIG焊接工艺方法和参数对焊缝气孔的影响浅析

王东涛, 张 伟

(沪东中华造船(集团)有限公司 军事代表室, 上海 200129)

在焊接工艺试验的基础上,分析了船用铝镁合金MIG焊接工艺方法和部分焊接参数对铝合金焊缝中气孔的影响,并提出了防止气孔产生的措施,在实际应用中取得了较好的效果。

铝镁合金 MIG焊 气孔

1 前言

铝合金常用的焊接方法是不熔化极惰性气体保护焊(Tungsten Inert Gas Welding,简称TIG焊)和熔化极惰性气体保护焊(Metal Inert Gas Arc Welding,简称MIG焊),图1为两种焊接方法的示意图。针对船用铝合金焊接,MIG焊具有许多突出优点。目前,国内铝合金焊接95%以上采用MIG焊,但在焊接时也存在诸多难点,焊缝气孔是铝合金熔焊时最常见的缺陷之一。本文以船舶常用铝合金材料5083铝镁合金的MIG焊为例,通过焊接工艺试验方法,分析了船用铝镁合金MIG焊接工艺方法和参数对焊缝中气孔的影响,并提出了相应的预防和解决措施,在实际生产应用中取得了较好的效果。

2 焊接工艺试验

(1) 试验材料。本试验采用的基体材料为Al-Mg 系5083 铝合金,试板厚度为6 mm。焊接填充材料为ER5183 焊丝,直径为1.2 mm。试验采用的保护气体为氩气(Ar),其中氩气的纯度为99.99 %。基体材料及焊丝的化学成分如表1所示。

(2) 试验设备。本试验采用肯倍公司生产的Fast MIGTMPulse 350 焊接系统,Fast Mig Pulse 是一款全数字智能脉冲焊接系统, 具备一元化和脉冲 MIG/MAG功能。Fast Mig Pulse焊接系统为用户提供了灵活的焊接应用程序,其中包括WORK PACK(常用焊接专家程序软件包)和PROJECT PACK(客户自选焊接专家程序软件包)。施焊时,焊工可以选择焊接专家程序,也可根据工艺管理要求设定最大送丝速度、最小送丝速度和最大电压及最小电压值的调整范围以用于实际现场焊接工艺管理。 图2是设备的外观照片。

图1 氩弧焊示意图

表1 基体材料及焊丝材料的化学成分 单位:%

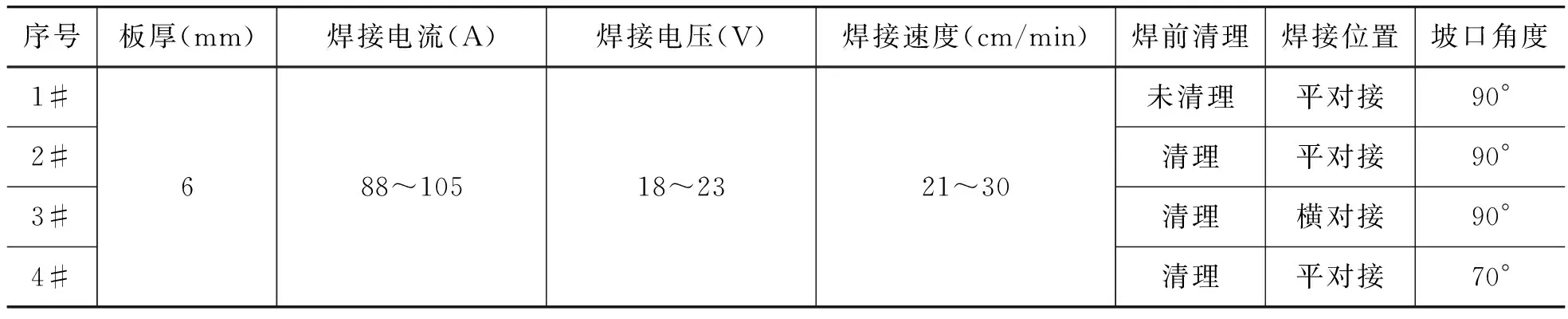

(3) 试验内容。焊接工艺试验选择了焊前坡口表面清理(先用丙酮清洗坡口及两侧,再用不锈钢钢丝刷)和表面未清理两种形式,70°和90°两种Y型坡口角度,以及平位和横位两种焊接位置进行MIG焊接。焊后对焊接试板进行100 %的射线探伤检验,焊接工艺试验参数如表2所示。

图2 Fast MIGTMPulse 350 焊接系统

序号板厚(mm)焊接电流(A)焊接电压(V)焊接速度(cm/min)焊前清理焊接位置坡口角度1#2#3#4#688~10518~2321~30未清理平对接90°清理平对接90°清理横对接90°清理平对接70°

按照CB/T 3929-1999铝合金船体对接接头 X射线照相及质量分级[1]进行焊缝质量评定,表3为各焊接试板X射线探伤检验结果。

表3 铝合金焊缝X射线结果

3 焊接气孔的原因分析

3.1 铝合金材料特点对焊缝气孔的影响

氢是铝合金熔焊时产生气孔的主要原因[2~4],氢之所以能使焊缝形成气孔,与它在铝合金中溶解度的变化特性有关[3]。氢在液态铝中的溶解度为0.7 mL/100 g,而在660℃凝固温度时,氢的溶解度突然降至0.04 mL/100 g,使原来溶于液态铝中的氢大量析出,形成气泡。同时,铝合金的导热性强、密度小、熔池冷凝快,气泡在熔池中的上升速度较慢,因此,上升的气泡往往来不及逸出而在焊缝中产生气孔。

3.2 焊接工艺方法对焊缝气孔的影响

不同的焊接方法对电弧气氛中水分的敏感性不一样,氢的吸附速度和吸附数量也有明显差别,因而产生气孔的倾向性不同[3]。在同样的条件下,由于MIG焊比TIG焊更易吸附氢,而氢气却较难逸出,因此,焊缝气孔倾向要比TIG焊时大。通过工艺试验和实践证明, 在相同条件下,采用TIG焊接,焊缝气孔一般会有明显改善。

3.3 部分焊接工艺参数对焊缝气孔的影响

(1) 焊前清理。由表3中1#试板与2#试板的射线检测结果可以看出,焊前进行清理的试板气孔数量要明显少于焊前未进行清理的试板,并且在焊前未清理的试板中产生了气孔等缺陷。这是由于铝和氧的化学结合力很强,常温下极易在其表面形成一层三氧化二铝薄膜,如果不去除这层氧化膜,会阻碍基本金属的熔合,形成夹渣、未熔合等缺陷,并且还会吸附水分,在焊缝中产生气孔。

(2) 坡口角度。焊缝的坡口角度的大小会直接影响到氩气的保护质量以及焊缝中氢逸出的难易程度。对于铝合金的焊接尤其如此,坡口角度过小时,一方面保护气体量不足不能排除弧柱气氛中的空气,空气中的水分将分解成氢进入熔池中产生氢气孔[5];另一方面由于铝合金的导热系数比较大,可以较短时间内凝固,当焊缝冷却时,大量分布于细小的枝晶组织间的气泡不能及时逸出,而留在焊缝中成为气孔。结合表3可以看出,90°焊缝坡口在控制气孔方面要优于70°焊缝坡口。

当然,坡口角度也不是越大越好,要综合考虑焊缝金属的填充量以及焊接变形等各方面的因素,通过现场的试验来看,一般以90°左右为佳。

(3) 焊接位置。根据射线检测的结果来看,平焊位相对横焊位产生的气孔要少,这主要是由于焊枪的角度以及氩气的密度要大于空气所造成的。当进行平焊位置操作时,氩气可以附着在焊缝的表面,使得外界的水分以及氢气等无法靠近焊接熔池,从而起到很好的保护作用。但当进行横焊位置操作时,由于焊枪的角度为向下倾斜,以及氩气的密度比较大,使得氩气可以很好地保护焊缝的下半部分,而上部由于缺少氩气的有效保护,就极易吸收空气中的氢,从而产生气孔,射线检测的结果也很好地验证了这一点。

4 焊接气孔的工艺防止措施

影响船用铝镁合金MIG焊接气孔生成的工艺因素主要有:焊接电流、电压和速度;保护气体的种类、纯度和流量;焊缝的形状和位置等[6]。经过焊接工艺试验,我们认为还应在以下几个方面采取措施加以控制。

首先是清理板材上的氧化皮、油污和灰尘等杂质。在实际生产中,铝合金的清理方式一般采用机械清理,可用不锈钢丝刷、风动角磨机等将焊缝区域的氧化膜和毛刺去除,使焊缝区露出金属光泽,为了避免焊缝处因油脂污染而影响焊接质量,必须在焊缝处用丙酮溶液进行除油处理。对接焊双面焊,单面堆满后,反面根部不允许碳刨,只可使用清根机、角磨机等机械加工工具进行清根处理。处理好的焊缝区域要注意保护,防止再度污染,并尽早进行焊接,否则会有新的氧化膜生成。如果清洁后超过4小时未焊接,则应重新清理。

其次,焊接结构中如需开坡口,应尽量将坡口开大至80°左右,以使得氩气可以很好地保护焊接熔池,但也不要过大,坡口过大不但会增加焊缝金属的用量,还会增加热输入,使焊件产生变形等。

另外,在焊接过程中,应通过工装把焊缝摆成平焊位进行焊接,尽量避免横焊操作。如果横焊操作无法避免,应适当采取一些辅助的方法,如加挡气板,储气罩等,以减少气孔的产生。施焊时,应采取左向焊法,右向焊法非常容易导致焊缝发黑,产生气孔。

此外,铝合金MIG焊时产生气孔的原因很复杂,空气流动的影响、环境空气湿度、温度的影响等都有可能会导致气孔的产生,在焊接过程中也要严格控制。

5 生产应用

试验完成之后,我们将以上措施应用于模拟分段的建造过程中。

5.1 焊前准备

(1) 厚度大于4 mm的铝合金板材开坡口,坡口角度为80°左右。

(2) 铝合金板接头附近30 mm内用丙酮清洗表面油污等杂质,用不锈钢钢丝刷去除表面的氧化膜,最后用干抹布擦干净。

(3) 焊丝使用前仔细检查:检查焊丝是否受潮、表面是否有油脂或脏物、盘装焊丝是否均匀缠绕。

(4) 焊接前适当空放氩气,去除焊枪气管内的空气和水分。

(5) 由于正值二月份,气温较低,焊前用火焰将接头及其附近进行预热至50℃左右, 将水分烘干。

5.2 装配定位

(1) 对接焊缝接头的定位焊间距约为50 mm,定位焊长度约为10 mm~15 mm。定位焊不可以焊在坡口内侧。

(2) 角接缝接头的定位焊间距要根据工件的焊接要求来决定,如果工件是间断的,定位焊要定在间断焊缝的始端或尾端,长度约20 mm~30 mm,如果工件是连续的,间距约为200 mm,长度约为20 mm~30 mm。

5.3 焊接

(1) 焊接设备采用肯倍公司生产的Fast MIGTMPulse 350 焊接系统。

(2) 为控制焊接变形,尽量采用自动焊机进行焊接。

(3) 对于需要双面焊的铝合金板,在正面焊完后,要对反面进行清根后再进行焊接。焊缝背面清根要用专用铝合金清根机,并辅以低速角磨机将根部清理均匀,对于清根机清不到的地方要用低速角磨机完成清根工作。以6 mm板为例,反面需清根3 mm左右。

(4) 焊后缺陷的修补必须采取与正式焊接时相同的工艺,返修范围一般应分别向缺陷两头扩展50 mm。

(5) 施焊场地应尽量安排在室内,采取防潮、防尘、防风措施,风速大于2 m/s时必须采用挡风措施,以确保氩气保护效果和焊接质量。

通过严格按照上述要求对焊件进行清理和焊接,模拟分段的焊缝成形美观,焊缝气孔得到了有效控制。

6 结论

采用ER5183焊丝对5083铝合金进行了MIG焊接,研究了焊接工艺和部分参数对焊缝内气孔产生的影响,主要结论如下。

(1) 铝合金表面的氧化膜极易吸收空气中的水分,因而对于铝合金MIG焊气孔防止来讲,焊前清理是非常重要的。

(2) 焊缝坡口角度的大小会直接影响到氩气的保护质量以及焊缝中氢逸出的难易程度,从而影响到焊缝中气孔产生的倾向。

(3) 由于平焊位相对产生的气孔要少,应尽量通过工装把焊缝摆成平焊位进行焊接。

[1] 中国船舶工业总公司.CB/T 3929-1999铝合金船体对接接头 X射线照相及质量分级[S].1999.

[2] Army Belvoir Research U S.Development and Engineering Center.Efficient Welding Fabrication Of Extruded Alluminum Mat Panels[R].1991.

[3] 李敬勇,章明明,赵勇等. 铝合金 MIG焊焊缝中气孔的控制[J].华东船舶工业学院学报, 2004, 5: 78-81.

[4] 水野政夫,田和之,阪口章.铝及其合金的焊接[M].北京:冶金工业出版社,1985.

[5] 韩萍,徐军伟. 铝合金焊接缺陷分析[J].机械工人,2008,1-2:45-46,48.

[6] 胡煌辉. 铝合金MIG焊时气孔的预防[J]. 电力机车与城轨车辆,2003,26(3):41-42.

[7] 周振丰. 金属熔焊原理及工艺[M]. 北京: 机械工业出版社,1981.

The MIG Welding Technology of Marine Aluminium Magnesium Alloy and the Effect of Parameter on Weld Porosity

WANG Dong-tao, ZHANG Wei

(Navy Representative Office Stationed at Shanghai Hudong Zhonghua (Group) Co., Ltd., Shanghai 200129, China)

On the basis of welding procedure test, the welding technology of marine aluminium magnesium alloy and the effect of parameter on weld porosity are analyzed. The prevention measure of porosity formation is proposed. The research achieves a good result in practical application.

Aluminium magnesium alloy MIG welding Porosity

王东涛(1967-),男,高级工程师。

U671

A