2205双相不锈钢焊接工艺研究

2015-05-08林家斌周德明

林家斌, 周德明

(沪东中华造船(集团)有限公司, 上海 200129)

2205双相不锈钢焊接工艺研究

林家斌, 周德明

(沪东中华造船(集团)有限公司, 上海 200129)

分析2205双相不锈钢的焊接特点和焊接工艺,分别采用药芯焊丝CO2半自动焊(FCAW) 、手工电弧焊(SMAW)和埋弧自动焊(SAW)等3种焊接方法对2205双相不锈钢进行焊接试验。测试焊后力学性能和腐蚀性能,以及定性定量分析焊缝区和热影响区的金相组织。结果表明:采用含镍、氮高的焊接材料,合理选择双相不锈钢的焊接方法,焊接参数及接头形式等,通过控制焊接热输入,可获得合格的焊接接头。

2205双相不锈钢 焊接热输入 冲击 铁素体 奥氏体

1 前言

38 000 t双相不锈钢化学品船是公司承接的继LNG船之后的又一种高附加值船舶,该船涉及的双相不锈钢焊接技术在我公司属首次应用,难度极大。该船可以装载多种多样的具有强腐蚀性的化学液体,液货舱材料为双相不锈钢板,该钢种既有很高的强度,又能耐腐蚀,尤其胜任强酸强碱、硫化物、氯化物中抗点蚀和应力腐蚀。双相不锈钢在焊接热循环作用下,热影响区处于快冷非平衡态,容易保留更多的铁素体,从而增大了腐蚀倾向和氢致裂纹(脆化)的敏感性。因此,双相不锈钢在焊接之后,除了不能存在裂纹、夹渣、未熔合等焊接缺陷外,还要求焊接接头能获得与母材相同或相近的两相组织(铁素体和奥氏体),以保证焊接接头与母材具有同样性能(力学性能和耐腐蚀性能)。如何解决双相不锈钢的焊接工艺难题,填补公司技术空白,促进公司转型升级,是本次研究的意义所在。

本文针对船舶建造过程中主要采用的3种双相不锈钢焊接方法:药芯焊丝CO2半自动焊(FCAW)、手工电弧焊(SMAW)和埋弧自动焊(SAW),通过对焊接材料的分析、焊接坡口的设计、焊道顺序的布置、焊接参数的选择以及层间温度的控制,严格控制焊接热输入,使得焊接接头的奥氏体、铁素体组织达到了较好的相平衡,最终获得既有良好耐腐蚀性能又满足力学性能要求的焊接接头。

2 2205双相不锈钢

2.1 化学成分与力学性能

2205双相不锈钢是一种含N的不锈钢,其合金元素主要为Cr、Ni、Mo,本次试验的材料是Outokumpu提供的厚度t=12mm的2205双相不锈钢,化学成分如表1所示。2205属高强不锈钢,其力学性能如表2所示。

表1 2205双相不锈钢的化学成分

表2 2 205双相不锈钢的力学性能

室温下,2205双相不锈钢即钢材的金相组织为铁素体+奥氏体,两项组织约各占50%左右,具有奥氏体不锈钢的良好塑性和韧性,同时具有铁素体不锈钢应力腐蚀性,点蚀当量数(PREN值)较高。

双相不锈钢与铁素体不锈钢相比,其韧性高,韧脆转变温度低,耐晶间腐蚀性能和焊接性能均显著提高,同时保留了铁素体不锈钢导热系数高、膨胀系数小、具有超塑性等特性;而与奥氏体不锈钢相比较,屈服强度和抗疲劳强度显著提高,约为奥氏体不锈钢的2倍,且耐晶间腐蚀、应力腐蚀和腐蚀疲劳等性能有明显改善。氮在强化2205双相不锈钢中起着重要的作用,氮的存在能够使焊缝尽可能快地转变为奥氏体,提高焊缝中奥氏体含量并使其稳定,增加不锈钢的耐点蚀和缝隙腐蚀的能力,同时延缓金属间相的析出,降低双相钢中形成有害元素的倾向。但当氮的质量分数超过0.2%时,氮的间隙固溶强化使得奥氏体的强度大于铁素体。如果铁素体含量增加,则会导致冲击韧性降低,也导致氮在铁素体中的析出,生成氮化铬,这是由于氮在铁素体中比在奥氏体中的溶解度低[1]。

2.2 焊接性分析

焊接是一个冶金过程,2205双相不锈钢的焊接质量,决定于其焊缝和热影响区的铁素体和奥氏体含量的平衡和两相组织的均匀性。在焊接过程中,金属从熔融到冷却,从凝固点到1 200℃为铁素体组织;800℃~1 200℃奥氏体从铁素体中析出;475℃~800℃将可能有中间相(σ相、碳化物、氮化物)析出。因此,焊接热输入的大小,直接影响着焊缝和热影响区中铁素体的含量。如果热输入量过大,则会引起合金元素Cr、Ni、Mo的烧损,且焊接接头的冷却速度慢,会在不锈钢中析出碳化物、氮化物,并形成缺铬,特别距熔合线稍远的地方被加热至700℃~900℃的范围(即热影响区),会析出σ相等有害相。如果热输入量过小而冷却速度太快,则A相的析出减缓,那么在原固溶之碳或氮会以氮化铬(Cr2N)、碳化物(M23C6)的形式析出,导致形成缺铬层造成耐蚀性的劣化[2]。所以,必须严格控制热输入。焊接热循环的最高温度和快速冷却可促使双相不锈钢组织铁素体化,由于铁素体含量的增加导致了冲击韧性和耐蚀性降低。因此,选择合适的焊接工艺参数十分重要。

与奥氏体不锈钢的焊接相比,2205双相不锈钢的焊接对污染更敏感,特别是对湿气和水分。任何类型的油污、油脂和水分等污染物都会影响材料的抗腐蚀性及力学性能,因此在焊接前要对材料严格清理。通常情况下,双相不锈钢的焊接不采用预热,因为预热会降低焊接热影响区的冷却速度。如果焊缝的冷却速度太快,使得焊接热影响区的铁素体含量增加太大时,采用预热是有意义的。与奥氏体钢相比,双相不锈钢具有导热性好和热膨胀系数低的特点,因此不会产生很大的残余应力,具有更高的抵抗热裂纹的能力,故双相不锈钢可以采用较大焊接热输入,最大的层间温度为150℃。当焊接量很大时,应合理地安排焊接顺序以保证焊缝层间有足够的冷却时间,这样既能保证层间温度,又能提高劳动生产率。双相不锈钢在300℃~1 000℃对温度很敏感:在300℃~700℃进行消除应力处理会导致σ相析出而产生475℃脆化现象,引起韧性和抗腐蚀性降低;在700℃~1 000℃进行应力消除处理,会导致金属间化合物的析出,也会引起韧性和抗腐蚀性的降低[3]。所以,焊后不必热处理。

3 焊接材料

经过焊材的选型对比试验,本次试验选用的焊接材料是瑞典Avesta公司制造的双相不锈钢焊材,可以匹配Outokumpu公司生产的2205双相不锈钢性能的要求。焊接材料的牌号、规格、熔敷金属的化学成分及力学性能如表3、表4所示。

表3 焊接材料熔敷金属的化学成分(实例值)

表4 焊接材料熔敷金属的力学性能(保证值)

4 焊接工艺及参数

4.1 试验项目

根据2205双相不锈钢在实船建造中的应用情况,在最大焊接热输入位置(即立上行焊)和最小焊接热输入位置(即横焊),分别采用药芯焊丝气体保护焊(FCAW)和手工电弧焊(SMAW)焊接工艺各焊制1副对接试板。采用埋弧自动焊(SAW)在平焊位置焊制1副对接试板,具体试验项目一览表见表5。

4.2 焊前准备

采用机械方法进行坡口加工,尺寸、接头形式及装配间隙严格遵照表5中坡口简图的要求。与奥氏体不锈钢的焊接相比,2205双相不锈钢的焊接对污染更敏感,特别是对湿气和水分。任何类型的油污、油脂和水分等污染物都会影响材料的抗腐蚀性及力学性能,因此在焊接前要对材料严格清理。通常情况下,双相不锈钢的焊接不采用预热,因为预热会降低焊接热影响区的冷却速度,导致双相不锈钢析出金属脆性相,从而降低接头的韧性和耐蚀性。当然,在低温或者湿度大的环境下焊接,焊前适当的低温预热可以降低钢材表面的湿气。

表5 焊接工艺试验项目一览表

4.3 工艺要点及焊接参数

由于焊接热输入大小对双相不锈钢的耐蚀性有非常大的影响。因此,必须严格控制热输入量,焊接时采用较小的焊接热输入进行多层多道焊,减少高温停留时间,从而减少金属间相的析出,严格控制焊接热输入量在25 kJ/cm以下,最大不超过30 kJ/cm。层间温度在150℃以下,温度的测量点应在距焊缝边缘20 mm处。

焊前清理坡口附近的水分及油污等杂质,用专用的不锈钢砂轮片打磨坡口两侧。焊接过程中用砂轮打磨清除层间熔渣。FCAW焊接保护气体为99.5%CO2,采用单面焊双面成形;SMAW正面焊接完成后用等离子弧刨清根并打磨,然后焊接背面焊缝。SAW采用双面单道焊形式,待正面焊道焊接完成后,再翻身焊接背面焊道,其背面留根无须等离子清根处理,正面焊道的焊速较快,背面焊道的焊缝适当减慢,以增加熔深。焊接电流、焊接电压、焊接速度等工艺参数参照表6。

试板焊接结束48 h后,按挪威船级社规范焊接程序认可试验的要求对焊接试板进行了下述项目的检验:①100%外观检验;②100%射线探伤;③100%着色探伤。结果:试板的焊接质量均符合EN ISO 5817标准B级要求。

无损探伤之后,进行力学性能试验、硬度测试、焊缝断面宏观检查及显微组织分析、腐蚀试验和铁素体测量,试样检测分析方法、取样位置及焊接质量验收标准执行挪威船级社入籍建造规范中的《材料与焊接》要求[4]。

表6 焊接工艺参数一览表

5 试验结果及分析

5.1 力学性能

拉伸试验结果见表7,所有试验编号焊接接头的抗拉强度均远高于2205双相不锈钢材料机械性能要求的最低抗拉强度(即不小于640 Mpa),其中FCAW的横、立对接各有1根拉伸试样断裂位置位于焊缝区,但其抗拉强度均达到744 MPa,超过钢板机械性能考核指标,其余所有8根拉伸试样断裂部位均位于母材,说明了接头的安全性,充分实现船体结构设计“等强匹配”要求的预期目标。

相比之下,SAW接头抗拉强度要高于FCAW,断裂位置都在母材,主要由于FCAW焊接过程中合金元素烧损比较厉害,焊缝中气体含量及杂质元素较高,而埋弧自动焊由于采用了气—渣联合保护,合金元素烧损较少,焊缝中气体含量及杂质元素较少,故焊缝金属的性能也较好。所有试板的4根接头侧弯试验结果都未出现裂纹,即接头的抗弯性能良好。维氏硬度试验结果,所有试板硬度值均远小于要求值420 HV,主要原因是双相不锈钢仍存在大量奥氏体。

从表7的Akv冲击试验数据可以看出3种焊接方法得到的接头,在焊缝区的-20℃冲击韧性平均值相对接近,HAZ的-20℃冲击韧性平均值也远高于标准要求值27 J,断口均为塑性断裂,表明其焊接接头具有良好的韧性。双相不锈钢焊接接头具有良好的冲击韧性是由于奥氏体相的存在:(1) 能抑制铁素体相中已产生的裂纹继续扩展;(2) 碳、氮等间隙元素在奥氏体相中的溶解度高,与单相铁素体不锈钢相比,高温冷却时不易析出碳化物和氮化物,从而能抑制晶界脆化;(3) 能阻止高温加热时的铁素体晶粒粗大[5]。

采用SAW获得的接头的抗拉强度和冲击韧性都要高于FCAW获得的接头,得到的焊缝综合性能更好;但SAW接头界外5 mm的平均冲击值要低于FCAW接头界外5 mm的平均冲击值,主要是由于SAW焊接热输入较大,引起接头的HAZ也较大,但FCAW接头的HAZ较小,其界外5 mm处的组织与母材相近,冲击韧性较好。

5.2 金相试验

5.2.1 宏观形貌

宏观照片显示,所有试板焊缝内部无裂纹、气孔、夹渣、未熔合等焊接缺陷,焊缝成形美观,质量均达到挪威船级社船规要求,典型宏观照片如图1所示。

表7 力学性能试验结果汇总表

图1 典型宏观照片

5.2.2 微观组织

2205母材的金相组织如图2所示,组织存在明显的方向性,呈带状分布,在铁素体的基体上分布着长条状奥氏体,二者的比例相当,各约占50%,图中颜色较深的部分为铁素体,较浅的部分为奥氏体。

图2 2205母材 500×

图3 (a)、(c)、(e)、(g)和图4 (a)为各试样接头焊缝区的显微组织形貌,典型的铸态树枝晶组织,5个试样的焊缝组织均具有不规则的条状特征和两相交织分布的特征,基体为铁素体,条状、块状、羽毛状组织为奥氏体。可以看出,试验编号794-2、794-3、801-1、801-2接头中奥氏体含量相对较高,且试验编号794-3、801-2接头中奥氏体粗大,主要是由于: (1) 接头中的氮是增强奥氏体形成的元素,且采用多层多道焊,后续焊道对前层焊道有热处理作用,焊缝金属中的铁素体会进一步转变成奥氏体,使奥氏体含量增多;(2) 立上焊位置焊接热输入较大,焊缝的冷却时间延长,虽然会促进更多的奥氏体生成,但也会导致组织相对粗大。相比,图4中(a)的试验编号798接头的奥氏体与铁素体含量相当,奥氏体相的数量能布满铁素体相晶界,因而具有较高的冲击性能。

图3 FCAW和SMAW接头的显微组织

图3(b)、(d)、(f)、(h)和图4 (b)为各试样接头HAZ的显微组织形貌,HAZ区晶粒没有明显的粗化为典型的奥氏体和铁素体双相组织形貌。从图中在奥氏体和铁素体的晶界处没有发现有σ相析出,表明焊接时的热输入和冷却温度控制在合适的范围之内。双相不锈钢焊接接头的性能决定于焊缝区与热影响区的组织,即决定于接头各区域奥氏体与铁素体的含量与形态。另外,由于SAW接头焊接热输入较大,HAZ的冷却速度较慢,延长铁素体发生转变的时间,促进更多的奥氏体生成,力学性能试验过程中,SAW接头的2根拉伸试样断裂均发生在HAZ,也说明了这一点。

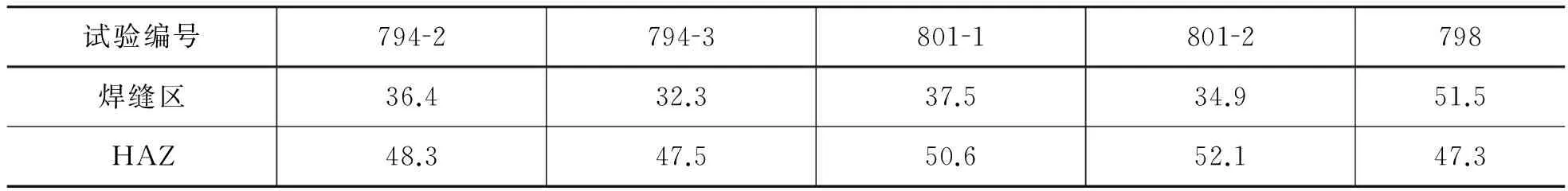

5.3 铁素体测量

对各试样接头各区域进行铁素体含量检测,执行ASTM E562-11标准,测量结果见表8。从表8可看出,采用FCAW、SMAW及SAW等3种焊接工艺,得到的焊接接头中铁素体含量均符合双相不锈钢焊接接头对相比例的要求30%~70%。

图4 SAW接头的显微组织

表8 各试样接头各区域铁素体含量 单位:%

5.4 腐蚀试验

按照ASTM G48-11标准中的方法A,对所有试板取样进行点蚀试验,先用砂纸将试块磨光后用酒精洗净、吹干。将试块浸于6%三氯化铁溶液 (pH值为1.3,温度为20℃),腐蚀24 h后取出洗净吹干,通过用10-5g精度的电子分析天平称量腐蚀前后试块的质量,计算出24 h浸泡后的单位面积失重,试验结果见表9。

表9 点蚀试验结果

试验结果显示:3种焊接方法的焊接接头在24 h浸泡后,单位面积失重相当,且没有点蚀坑出现。主要是铁素体的溶铬能力要高于奥氏体相,因此双相不锈钢的点蚀主要集中在奥氏体相区。焊接接头的抗点蚀能力随着奥氏体相的增加而有所降低,但是接头中有N元素存在,补偿了奥氏体相抗点蚀性能差的缺点。

[][]

另外,采用不锈钢硫酸-硫酸铜试验方法对焊接接头试样进行晶间腐蚀试验[6],试样经过180°弯曲后无裂纹出现,表明具有很强的耐点蚀及晶间腐蚀的能力。

6 结论

(1) 2205双相不锈钢具有良好的焊接性,焊前不需要预热。采用FCAW、SMAW及SAW等焊接工艺,控制道间温度不超过150℃,并选择合理焊接参数进行多层多道焊,均可以获得既有良好耐腐蚀性能又满足机械性能要求的焊接接头。

(2) 合理控制的焊接热输入是获得优质焊缝的前提条件。焊接热输入过小,由于快速冷却使得焊接热影响区和焊缝的铁素体含量偏高,有损于耐蚀性和降低冲击韧性;而焊接热输入过高,则会烧损合金元素、且HAZ冷却太慢而使得中间相析出,引起相组织的不平衡,导致强度和抗应力腐蚀开裂能力下降。建议焊接热输入量控制在25kJ/cm以下,最大不超过30kJ/cm。

(3) 采用SAW获得的接头的抗拉强度和冲击韧性要高于FCAW获得的接头,且焊缝铁素体含量较高,得到的焊缝综合性能更好,主要原因是FCAW焊接过程中合金元素烧损较多,且焊缝中气体含量及杂质元素较高。

(4) 2205双相不锈钢焊接接头要具有较好冲击韧性与奥氏体相的存在有很大关系。可以采用多层多道焊,利用后续焊道对前层焊道有热处理作用,使焊缝金属中的铁素体进一步转变成奥氏体,提高奥氏体含量。

(5) 2205双相不锈钢的焊接对污染更敏感,任何类型的油污、油脂和水分均会影响材料的抗腐蚀性及力学性能。因此,焊接前应对焊接区域用丙酮进行清洗,彻底清除油污、泥土、灰尘和水分等污染。

[1] 中国机械工程学会焊接学会.焊接手册:第2卷材料的焊接[M].北京:机械工业出版社,2008.

[2] 吴玖. 双相不锈钢[M]. 北京: 冶金工业出版社,1999.

[3] 李亚江. 焊接冶金学—材料焊接性 [M].北京: 机械工业出版社,2006.

[4] 挪威船级社入级建造规范. 材料与焊接[S]. 2014.

[5] 李健, 王玉山.不同焊接工艺对双相钢(SAF2205)金相组织的影响[J].压力容器,2004,2: 7-11.

[6] 中国船级社入级建造规范. 材料与焊接规范[M]. 北京:人民交通出版社,2012.

Research on Welding Process of 2205 Duplex Stainless Steel

LIN Jia-bin, ZHOU De-ming

(Hudong Zhonghua Shipbuilding (Group) Co., Ltd., Shanghai 200129, China)

The welding characteristic and technique of 2205 Duplex Stainless Steel are analyzed. Three welding methods are applied separately for welding tests of 2205 Duplex Stainless Steel, which concludes FCAW, SMAW and SAW. The mechanical property and corrosion resistance after welding are tested, the qualitative and quantitative analysis for metallographic structure of weld zone and heat affecting zone are discussed. The result shows that the welding quality will be guaranteed if high Ni-N alloy is used, the reasonable welding methods, welding parameters and joint types are chose, and the welding heat input is controlled.

2205 Duplex Stainless Steel Welding heat input Impact Ferrite Austenite

林家斌(1985-),男,工程师。

U671

A