精密流体轴承内孔挤压加工与检测技术研究

2015-05-07李军利

李军利

(珠海城市职业技术学院 机电工程学院,广东 珠海 519090)

0 引言

流体轴承是一种精密的含油轴承,利用流体的静压原理,借助润滑油的黏性和油在轴承副中形成液膜隔开两摩擦表面并承受载荷的滑动轴承。流体轴承静止时轴与轴承是相互接触的,在高速旋转时依靠压力油膜把轴支承悬空实现平衡负载、隔离轴颈与轴套、润滑等作用。流体轴承将金属间的固体摩擦转化为液体内部的分子摩擦,将摩擦磨损降至最低限度,由于其具有无机械接触、能在最大范围内满足高速、轻载、振动小、运转精度高、运行噪声小、使用寿命长(可达到40 000 h)等特点,因而在高转速(可达10 000 r/min)的高精密主轴上得到了广泛应用。

小型精密流体轴承由于其产品体积小、精度高、加工困难、常规的加工设备和加工工艺不能满足生产需要,因而常采用机械预加工和孔挤压精加工相结合的方式,以满足精密流体轴承的性能要求。不少学者对孔挤压加工技术开展了相关研究。赵如福、金仁钢、林大庆等[1-3]分析了挤压加工的工艺因素,挤压力的计算公式,挤压速度和润滑剂的选择方法。张存鼎[4]讨论了微电机内孔挤压加工工艺过程及其设备的设计选择。徐云奎[5]通过分析内孔挤压变形理论,优化了挤压参数计算公式。吴隆[6]分析了挤压法加工内孔的参数优化问题。张洪双、段晓飞[7]研究了挤压加工孔壁残余应力和孔径、板件厚度、挤压强化过盈量等工艺参数之间的关系。

为了对小型精密流体轴承的内孔进行挤压精加工和测量,本文基于挤压法加工内孔原理和传感测量技术,设计了一套精密流体轴承内孔挤压加工参数优化算法和检测系统,在进行内孔精密挤压加工同时实现对内孔径的测量。

1 加工产品及参数

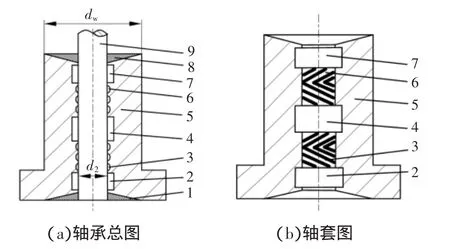

某型流体轴承产品示意图如图1所示,轴套内孔加工有储油油槽2、4、7和沟槽3、6。轴承套的材质为青铜,外圆直径dw为mm,内孔直径d2为φ3.378±0.001 mm,沟槽深度为0.005 mm。轴套底孔采用钻孔、铰孔预加工而成;油槽、沟槽均采用特殊的镗刀加工。为了清除加工毛刺和提高加工、检测生产效率,要求轴套内孔的精加工实现两个工序:一是完成表面研磨抛光;二是对轴套内孔径进行测量和检测,判断轴承孔径是否合格。

图1 轴承图

2 内孔挤压加工工艺参数设计

2.1 内孔挤压加工原理

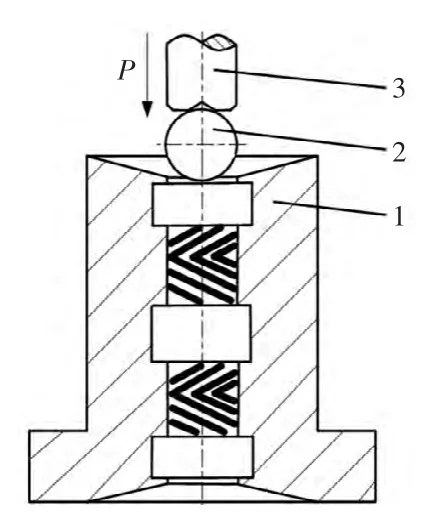

球体挤压法精加工内孔是利用一个比待加工孔稍大的淬火钢球在推杆的推力作用下通过预加工后尺寸有余量的内孔,作为最后的精加工,如图2所示。球体通过时,孔径被加工到要求尺寸,孔壁被压光,表面粗糙度减小,表面硬度和尺寸精度都将有所提升。

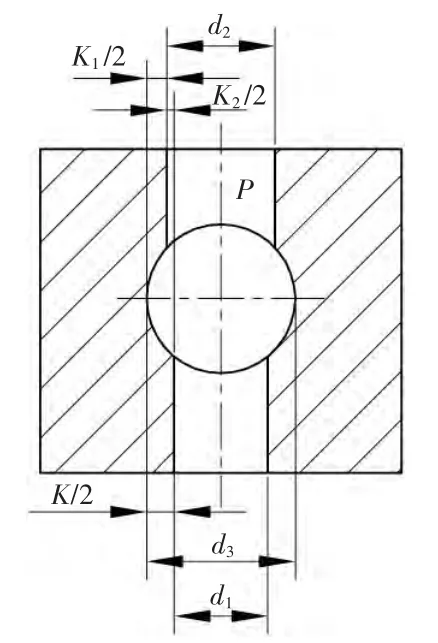

挤压变形图如图3。挤压时,钢球与预加工孔存在挤压过盈量K=d3-d1,孔表面则发生弹性变形K1=d3-d2和塑性变形K2=d2-d1。图3中d1为挤压前的孔径;d2为挤压后的孔径;d3为钢球直径。

孔挤压后的剩余塑性变形K2不仅与材料有关,而且还受材料的底孔直径、孔壁厚度、热处理程度等影响。要达到挤压抛光的效果,就必须要使钢球挤压产生的压力超过内孔壁的屈服弹性极限压力,否则挤压钢球退出后,内孔产生的弹性变形全部恢复,达不到挤压抛光的效果。挤压过程中,当钢球与内孔的过盈量超过内孔壁开始屈服的过盈量时,内壁的变形包括了挤压工具退出后回复的弹性变形和使内孔增大的剩余塑性变形;随着过盈量的增大,塑性变形也不断增大,这时的应力与应变关系已不呈线性关系;而当过盈量增大到一定值(外壁也进入塑性变形时的极限位移量Ks)时,零件外壁的变形也进入了塑性阶段[5-7]。

过盈量的选择应尽可能靠近或稍大过零件外壁进行塑性变形阶段,因为这时弹性变形也趋于极限,塑性变形量将随着过盈量增大而同步增大,挤压前孔径的变化偏差对所加工的孔径变化影响很小,从而可稳定地保证加工后的孔精度;但过盈量太大,会使金属表面产生过大的塑性变形引起金属的疲劳,反而使表面粗糙度恶化[8-9]。

图2 孔挤压加工图

图3 孔挤压变形图

2.2 加工过盈量K

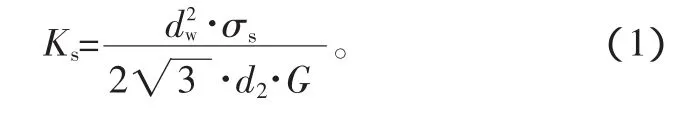

首先计算极限情况下的过盈量,即外壁也进入塑性变形时的极限位移量 Ks[5-6]为

式中:σs为材料的屈服极限,取170 MPa;G为材料的剪切弹性模量,取0.39×105MPa;dw为零件外圆直径,为mm;d2为零件内孔直径,为 φ3.378±0.001 mm。

根据式(1)计算极限过盈量Ks为0.011 mm。查询相关文献[1,2,5]所推荐的过盈量值范围为 0.04~0.06 mm,表明按照推荐过盈量值0.04~0.06 mm进行挤压加工时,流体轴承轴套内孔壁和外壁均进入塑性变形阶段,挤压加工效果较好,故选取加工过盈量为推荐值的下限值,即取K=0.04 mm。

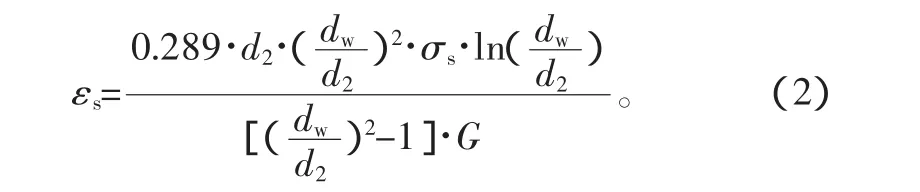

2.3 挤压加工塑性变形量

由于选取的加工过盈量K=0.04 mm已超出极限过盈量Ks=0.011 mm,故此时的挤压弹性变形达到最大值,对应的弹性变形应变量[5,8]为

由式(2)计算极限弹性变形应变量εs=3.33×10-3mm。

2.4 挤压钢球直径

钢球直径取为[5-6]

式中:εs为材料的极限弹性变形应变量;δ为零件孔的尺寸公差。

由式(3)确定挤压钢球直径 d3为 φ3.3862mm,d3的尺寸偏差取对称偏差为±0.000 5 mm,则选择挤压钢球直径 d3为mm。挤压钢球采用高硬度淬火钢球。

2.5 挤压前孔预加工直径

挤压前孔的预加工直径[5-6]为

由式(4)确定挤压前孔预加工直径d1max为3.3747mm。

选取挤压前孔预加工直径d1的公差一般比成孔直径d2的公差等级低一级[9],一方面可提高精加工孔的表面粗糙度,另一方面也可提高孔的加工精度,选取挤压前孔直径 d1为mm。

2.6 挤压速度

挤压速度选取为1~1.5 m/min。

3 孔径检测

由于轴套孔的直径为φ3.378±0.001 mm,形位公差要求为圆度公差0.000 5 mm,圆柱度公差0.000 75 mm,此要求较高,若采用常规量具或量规检测费时费力,难以测量,并可能会对内孔做成损伤,本文采用测量钢球挤压力法来进行检测。

测量原理:选取合适直径的测量钢球,在挤压钢球挤压抛光内孔后,将挤压钢球换成测量钢球(如图2),推杆推动测量钢球通过轴套内孔,根据推杆压力值,确定轴套孔是否符合要求。

测量钢球直径的选择:测量钢球直径的选择要使测量时的挤压力不能超过孔的屈服弹性极限压力,以保证测量后内孔产生的弹性变形全部恢复。经试验确定,本轴套选取测量钢球直径为φ3.380 3±0.000 5 mm。

设计传感器的测量范围为0~50 N,采用测量钢球检测内孔时推杆的压力范围为25~32.3 N时,内孔合格;否则为不合格。

4 系统设计

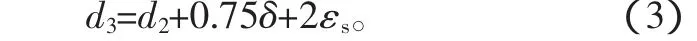

流体轴承内孔挤压加工与检测系统流程图如图4。

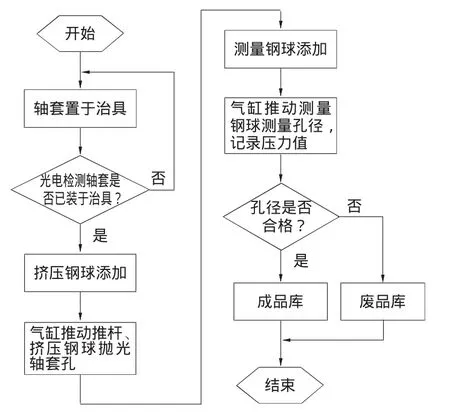

基于系统流程图,设计了基于PLC的挤压加工和测量系统[10](如图5),对流体轴承套内孔进行了挤压精加工和孔径测量,系统使用表明,该技术加工精度高(表面粗糙度可达 Ra0.63~Ra0.16)、速度快(4s/个)、检测效果好,具有良好的使用和经济效益。

5 结语

本文基于挤压法加工内孔原理和传感测量技术,设计了一套精密流体轴承内孔挤压加工参数优化算法和测量系统,提高了内孔挤压加工工艺参数的准确性,解决了小型精密流体轴承轴套孔体积小、加工精度高、测量困难等问题,验证了算法和测量系统的有效性和正确性。

图4 系统加工与检测流程图

图5 加工与测量系统

[1] 赵如福.金属机械加工工艺人员手册[M].上海:上海科学技术出版社,2006.

[2] 金仁钢.实用冷挤压技术[M].哈尔滨工业大学出版社,2005.

[3] 林大庆.金属挤压加工技术探讨[J].中国新技术新产品,2013(5):165-165.

[4] 张存鼎.内孔挤压在微电机生产中的应用[J].电机电器技术,1987(1):9-15.

[5] 徐云奎.内孔挤压加工的工艺参数设计[J].机电工程,2001,18(4):77-79.

[6] 吴隆,吴晓薇.球体挤压法精加工内孔[J].工具技术,2005,39(7):78-79.

[7] 张洪双,段晓飞.孔挤压强化和工艺参数研究[J].机械设计与制造,2011(11):111-113.

[8] 刘百宣,孙红星,刘华,等.汽车转向器螺杆中心细长孔冷挤压成形工艺研究[J].锻压技术,2013,38(6):128-131.

[9] 严晓敏.针阀体中孔的冷挤压加工设计[J].机械工程师,2011(12):123-124.

[10] 曾洁,左敦稳,薛善良.内螺纹冷挤压加工工艺设计系统研究[J].中国制造业信息化,2012,41(7):25-29.