膨胀节试验用驱动装置的设计

2015-05-07朱庆南王一宁翟菲菲缑斌丽

朱庆南,王一宁,翟菲菲,缑斌丽

(1.江苏省特种设备安全监督检验研究院,江苏南京 210036)

(2.南京林业大学机械电子工程学院,江苏南京 210037)

根据TSGD7002-2006《压力管道元件型式试验规则》的要求,所有膨胀节制造企业在领取制造许可证时,需对膨胀节进行型式试验。膨胀节的型式试验主要项目包括膨胀节的轴向位移疲劳试验、刚度测试、耐压试验、波形检测等。另外 GB/T12777和EJMA等国内外膨胀节标准中也对上述试验提出了要求。通过试验来验证设计、制造的膨胀节是否存在不能满足安全性能的缺陷。随着膨胀节在化工、冶金、核能等部门被广泛地使用,对膨胀节的性能指标要求也更加严格,这就使膨胀节的检测装置显得尤为重要[1-3]。

膨胀节疲劳试验时的检测装置通常包括对膨胀节进行装夹定位的机械装夹装置和驱动膨胀节轴向往复运动的驱动装置。驱动装置根据机械装夹装置的不同会有不同样式,但是目前国内现有的驱动装置只能适用于固定尺寸的膨胀节的驱动。

为了解决目前市场驱动装置适用性单一的问题,本文介绍了一种能够驱动试验件往复运动、运行平稳、调速方便、适用于不同尺寸膨胀节试验要求的驱动装置。

1 驱动装置的总体结构设计

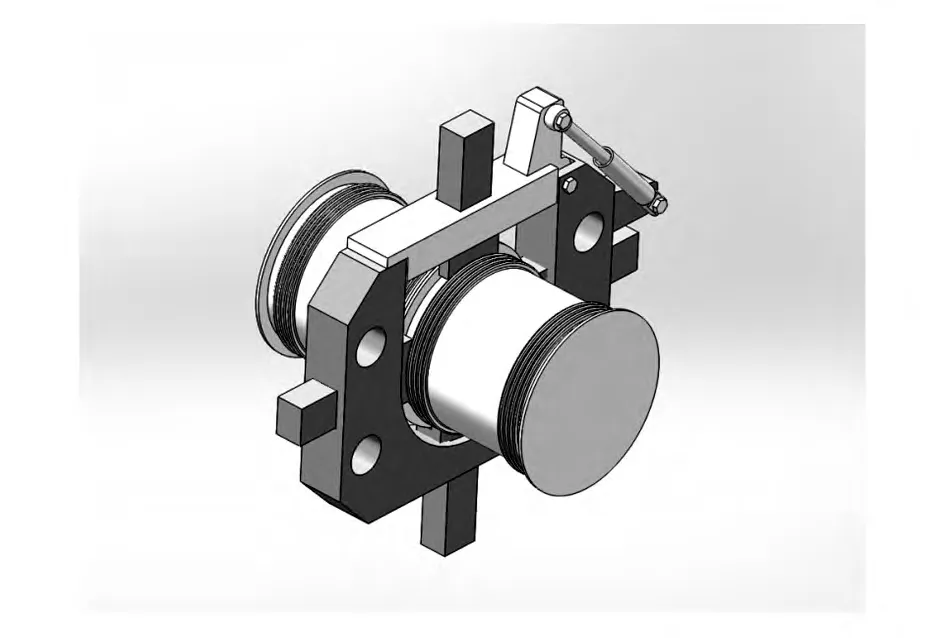

驱动装置的总体方案为:通过电机驱动螺旋升降机调节连接翻转机构的位置,可以满足不同膨胀节的试验要求,实现膨胀节试验件的往复运动。驱动装置包括架体、若干个连接法兰机构、压紧机构和第一动力机构,驱动连接板示意图如图1所示[4-5]。

图1 驱动连接板示意图

该膨胀节试验用驱动装置包括架体、4个连接法兰机构、压紧机构第一动力机构和导向机构。

架体包括驱动连接板和翻转盖板,翻转盖板的一端通过销轴转动连接于驱动连接板臂部的自由端上。

4个连接法兰机构沿所述架体的周向均匀排布,其中1个连接法兰机构设于所述翻转盖板上,另3个连接法兰机构设于驱动连接板上,每个连接法兰机构包括沿架体径向滑动其他方向止动的滑块和驱动滑块滑动的第二动力机构。第二动力机构包括电机和螺旋升降机,电机通过螺旋升降机驱动滑块沿架体径向滑动。

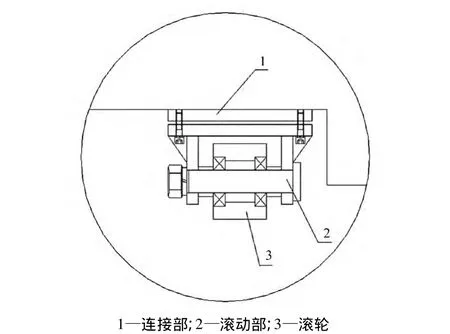

另设有至少2个用于支撑驱动连接板往复运动的导向机构,每个导向机构包括连接部和滚动部,连接部固接于所述驱动连接板的底部,连接部与滚动部之间的距离可调节,滚动部的底部设有滚轮。驱动连接板使用油缸实现膨胀节试验件的往复运动,推力大、体积小、运行平稳、调速方便。通过油缸将连接法兰机构的滑块压紧在架体上,解决了实验过程中因为连接法兰机构与驱动连接板之间存在间隙而引起的连接法兰机构的晃动问题。通过电机驱动螺旋升降机调节连接翻转机构的位置,可以满足不同膨胀节的试验要求。具体结构如图2所示。

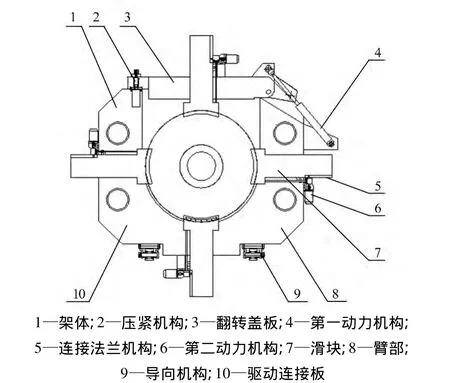

图2 驱动连接板结构图

1.1 动力模块

图2 中,4为第一动力机构,其能够驱动翻转盖板旋转,使翻转盖板盖住U型槽的开口;6为第二动力机构,其能够驱动滑块滑动。

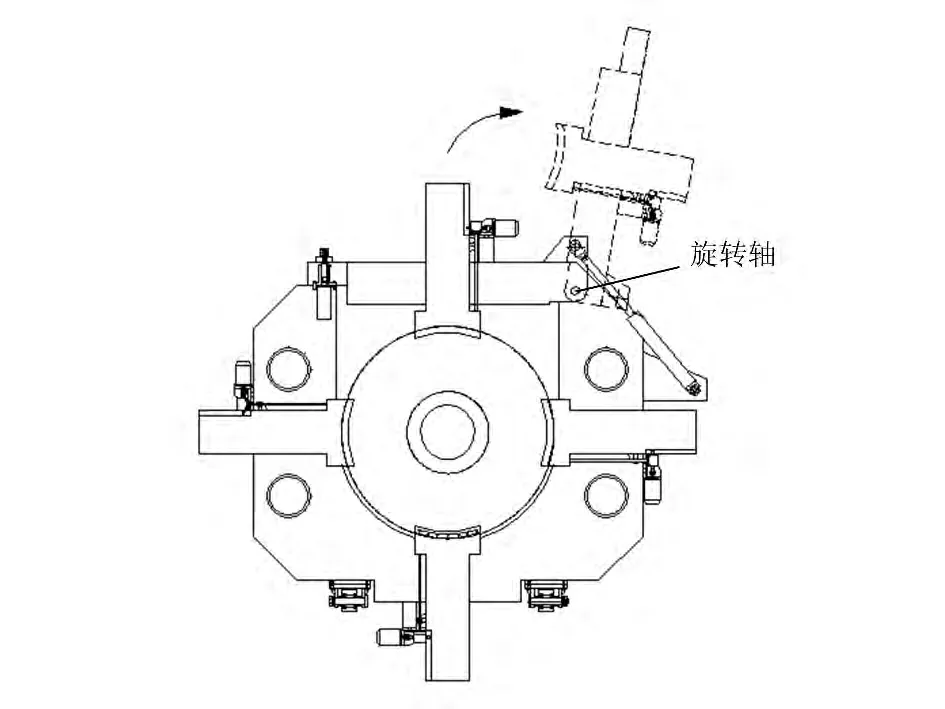

1.2 翻转模块

翻转盖板一端通过销轴转动连接驱动连接板的臂部的自由端上;设于驱动连接板自由端上的油缸为第一动力机构,其动力输出轴与所述翻转盖板自由端形成的连接块固定连接,能够驱动翻转盖板旋转,使翻转盖板盖住U型槽的开口,压紧机构能够将翻转盖板定位于驱动连接板上[6]。翻转机构的位置可以通过电机驱动螺旋升降机进行调节,可以对不同尺寸的膨胀节进行试验。翻转状态如图3所示。

1.3 压紧模块

图3 翻转模块工作示意图

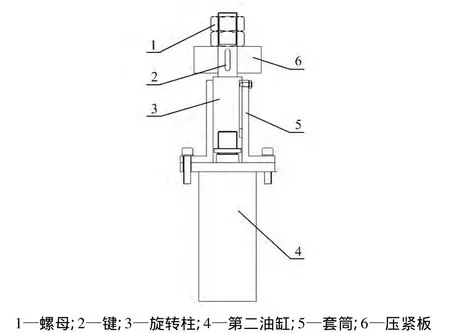

压紧机构包括螺母、旋转柱、压紧板、套筒和油缸,套筒的下端与油缸固定连接,压紧板设于旋转柱上,固定在螺母和套筒之间,且压紧板与旋转柱通过键连接。翻转盖板的另一端设于压紧板与驱动连接板的另一臂部的自由端之间。这样,旋转柱通过缸在套筒内做垂直运动的同时,可通过键连接带动压紧板作旋转运动,进而将翻转盖板的另一端压紧定位于驱动连接板的另一臂部的自由端上,使其与驱动连接板的U型槽围成一定位膨胀节试验件的环形。通过电机驱动螺旋升降机调节连接翻转机构的位置,可以满足不同膨胀节的试验要求,具体结构如图4所示。

图4 压紧模块结构示意图

1.4 滑动模块

至少有2个用于支撑所述驱动连接板往复运动的导向机构,如图2中7所示,每个所述导向机构包括连接部和滚动部,连接部固接于驱动连接板的底部,连接部与滚动部之间的距离可调节,滚动部的底部设有滚轮。导向机构用于支撑架体作往复运动,安装于架体的驱动连接板下方,采用滚动摩擦设计以减少摩擦阻力,连接部与滚动部之间的距离可调节,具体实施时,连接部和滚动部之间通过调节螺栓连接,这样可通过调节螺栓来调节导向机构的高度以便于装配、调节与拆卸,具体结构如图5所示。

图5 滑动模块结构示意图

2 驱动装置的工作原理和特点

2.1 驱动装置的工作原理

驱动连接板的底部与相对的两臂部围成U型槽,U型的驱动连接板与翻转盖板配合,试验时,翻转盖板位于打开状态,方便将膨胀节试验件吊装入驱动连接板的U型槽内;然后通过第一动力机构驱动翻转盖板旋转,使翻转盖板盖住U型槽的开口,即围成一环状定位结构,翻转盖板再通过压紧机构压紧定位于驱动连接板上,该环状定位结构即可将膨胀节定位在U型槽内;最后通过若干个连接法兰机构的第二动力机构驱动其滑块沿架体径向滑动(朝向膨胀节试验件滑动),即可将膨胀节试验件夹紧,这样通过调节滑块距离架体中心的位置,可满足不同口径膨胀节的试验需求。

2.2 驱动装置的工作特点

驱动装置的优点是:

1)结构紧凑、体积小、质量轻;

2)理论上换向冲击小、振动小、运行平稳;

3)控制方便、调速方便、安全可靠;

4)能够满足不同尺寸膨胀节的试验要求。

对驱动装置的基本要求是:

1)驱动装置应具有良好的启动性能,具有大的启动力矩以使输送机能够有载启动;

2)在油缸驱动情况下,应避免驱动装置过载;

3)电动机启动时对电网的冲击小,最好能使电动机无载启动;

4)驱动装置应具有良好的可控性,能够控制启动、停机时的速度和加速度;

5)装备采用可编程逻辑控制器(PLC),具有自监控和自诊断功能。

3 驱动装置的软件设计

下位机控制系统的功能:

1)下位机通过PLC能够与上位机安装的组态监控软件组态王进行实时通讯,实现整个试验过程的控制和状态检测,并向上位机实时传送试验数据信息,执行上位机发出的对各功能模块的控制指令,组态王监控界面如图6所示。

2)通过实时采集推拉力传感器输出的4~20mA电流信号得到油缸在不同滑动位移处的推拉力。

3)对试验过程中出现的紧急故障进行声光报警,提示试验人员及时进行处理,排除故障。

4)系统应满足连续试验的控制要求,并具有良好的可扩展性。

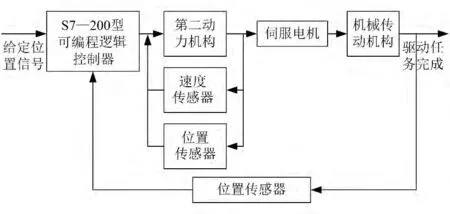

驱动连接板控制方案如图7所示。

图7 驱动连接板控制方案

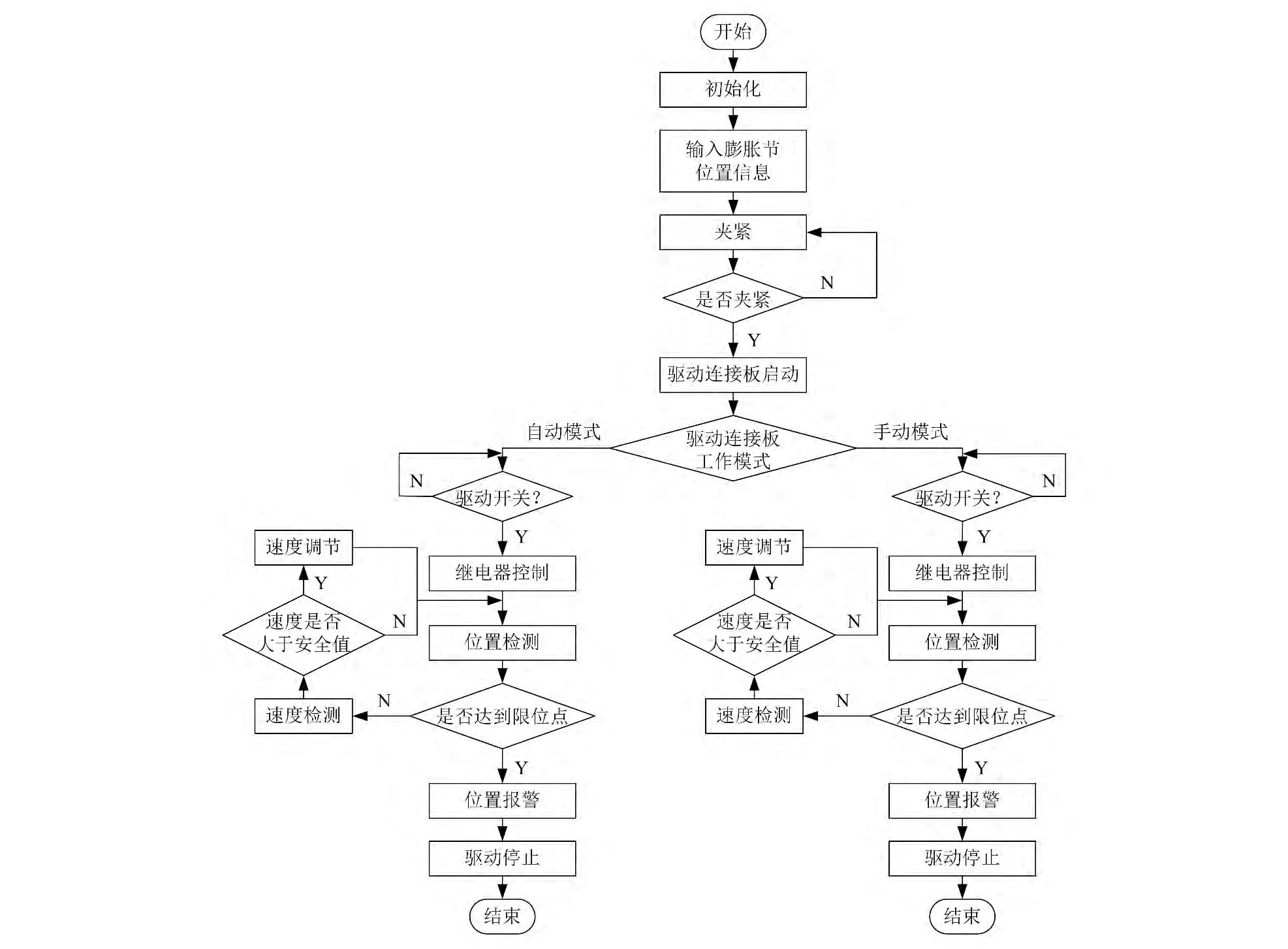

为满足现场的实际需要,在电器系统的改造中,选用了可靠性高的西门子S7-200型可编程逻辑控制器作为控制核心,构成控制系统。所采用的PLC的输入/输出有238个端子,工作电压为直流24V。该控制器的特点是:输入指令为电压控制信号,输入阻抗高,输入电流小,控制信号功率小,损耗小,控制安全可靠,输出阻抗低,可输出大电流带动各个电磁阀线圈,负载能力强。输出为大功率晶体管,为无触点开关。当按钮或其他指令元件输入控制信号时,PLC对信号进行识别、编码、存储、信息处理,按照预先设定的程序,输出所需要的功率信号,使电磁阀通电而动作,并使不同的输出指示灯亮起[7-8]。驱动连接板控制流程图如图8所示。

3.1 位置反馈的实现

通过位置反馈实现位置的闭环控制,以达到更高的控制精度。位置反馈装置实现位置的检测,本文采用闭环位置伺服系统。一般闭环伺服系统对转速和转矩(电流)进行反馈和闭环控制。

图8 驱动连接板控制流程图

位置传感器将直线或角度位移量转换成模拟或数字电量,再通过信号处理电路或相应的算法,形成与控制器输入量相匹配的位置信号,然后根据位置偏差信号实施控制,最终消除偏差。

3.2 速度监控的实现

在驱动连接板带动膨胀节往复运动的过程中,运动速度对膨胀节的检测性能会产生一定的影响,因此对于运动速度的要求是十分严格的。速度监控环节包括速度计算、速度反馈、速度调节等步骤。

3.3 预警及报警的实现

警报指示灯可引起操作人员的注意。电控系统发生报警信号的同时,可使相应的控制系统发生连锁动作,使系统停止工作从而得到保护。系统包括如下警报指示:移动超过限位点、油位过高、油位过低、油压高。系统通过PLC实现各种故障信号的采集,并进行处理,输出信号,使相应的指示灯亮起。

4 结束语

本文介绍了膨胀节试验用驱动装置的整体设计,它突破了现有的驱动装置只能适用于固定尺寸的膨胀节的驱动局限,可以驱动不同尺寸膨胀节试验件往复运动,运行平稳、调速方便,符合膨胀节的性能指标的严格要求,在膨胀节的检测装置中将发挥巨大作用,给化工、冶金、核能等部门带来巨大的经济效益。

[1] 卢秀荣.浅议金属波纹管膨胀节的力学特性、主要类型与工程应用[J].化工设备与管道,2010,47(2):38-44.

[2] Yoo H,Sul S K,Park Y.System integration and power- flow management for a series hybrid electric vehicle using supercapacitors and batteries[J].IEEE Transaetionson Industry Applications,2008,44(l):108 -114.

[3] Attaway,Stephen W,The mechanics of friction in rope rescue[J].International Technical Rescue Symposium Retrieved,2010(2):1-16.

[4] 唐省名.液压驱动往复泵换向冲击研究及闭式系统设计[D].长沙:中南大学,2011.

[5] 李震宇.一种往复式液压驱动套管拔管机[J].石油机械,2012,40(9):40 -44.

[6] 王新华,王建新,齐明侠.液压驱动往复泵活塞运动特性分析[J].石油机械,2002,30(5):22 -24.

[7] 郑继平,明仁雄,邹哲维.熟料窑挡轮集中控制液压驱动装置电器控制系统改造[J].机械设计与制造,2004(1):108-109.

[8] 王新华,齐明侠,李继志,等.可编程控制器在液压驱动往复泵中的应用[J].石油矿场机械,1998,27(4):27-30.