关于煤矿坑道钻探底板钻孔穿越困难岩层的研究

2015-05-07王进锋

王进锋

(冀中能源股份有限公司邢东矿,河北邢台 054000)

1 工程背景

随着煤炭开采逐步向岩层深部扩展,煤矿水文地质状况变得越来越复杂,“有疑必探,先探后掘”成为巷道掘进所遵循的原则。煤矿坑道钻探可以超前揭露巷道前方的水文地质状况,成为巷道掘进中不可缺少的探测手段。冀中能源邢东矿煤层埋藏深,同时受到奥陶系石灰岩承压水的威胁程度比较大,坑道钻探的作用显得更为突出。邢东矿煤系地层埋藏深,岩层地应力高,煤岩层性质破碎软弱,岩层的各项异性表现的相当突出。在施工过程中孔壁成型困难,钻孔塌孔严重,循环介质排粉不通畅,经常导致钻孔失败。

针对这种情况,经研究从两个方面解决。

1)对于破碎性软岩成孔困难的问题采用下套管技术达到护壁效果。

2)分析钻进过程中的排粉规律,提出导向钻进的施工工艺,以减弱高地应力破碎性软岩对钻进的影响。

2 复杂岩层坑道钻探成孔技术

破碎性软弱煤岩层成孔困难是问题的关键所在,套管可以给钻孔提供良好的护壁效果,它在钻孔施工中起到至关重要的作用。套管和钻孔尺寸恰到好处的匹配是达到护壁效果的关键。

2.1 套管对钻孔的作用

套管在钻孔施工过程中的作用表现为两点:

1)一旦钻孔内出现水文异常现象,通过套管可以起到控制水流量的作用,以便采取措施进行处理。2)由于钻孔所穿越的前30m煤岩层为软弱岩层,钻孔孔壁稳定性较弱,循环介质的影响十分明显。采用套管相当于人为地为孔壁施加了稳定的支护结构,这样就会给后续钻进打下良好的基础。

2.2 钻孔直径和套管直径之间的尺寸匹配

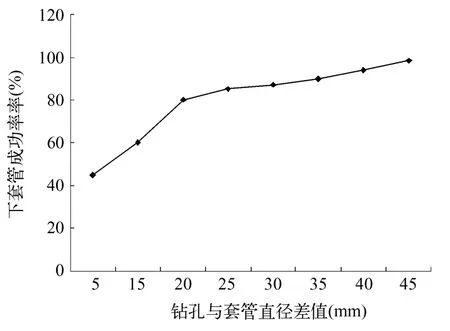

套管施工是否顺利很大程度上取决于钻孔直径和套管直径的匹配是否恰当。经过近200个钻孔施工得出了钻孔的成孔率和钻孔直径之间的关系如图1所示

由图1可以看出钻孔成孔率随着钻孔直径的增大而逐渐减小。这主要是因为钻孔口径越大对周围岩层的原岩应力破坏就越大,从而导致钻孔孔壁破损,引起塌孔,导致排粉困难等一系列的施工问题。根据弹性力学理论,小钻孔钻进时,对周围应力的影响一般为钻孔直径的3~5倍。由此可以看出,为了增加钻孔的成孔率,在地质条件一定的情况下,应尽量减小钻孔直径。

图1 钻孔成孔率随钻孔直径变化关系

在下套管施工过程中,钻孔直径和套管直径对施工成败有直接影响,下套管的成功率和差值(钻孔直径和套管直径之间的差值)之间的关系如图2所示。尤其是差值在5~20mm范围内,曲线的斜率较大,这说明该段数值的敏感程度较高,这部分的影响尤为重要。同样,在地质条件一定的情况下,差值越大,对于套管施工越是有利。但是,对于同一个钻孔来说,它同时受着以上两种规律的影响。

图2 下套管成功率与钻孔直径和套管直径的差值变化关系

综合分析图1和图2的关系,要想完成钻孔钻进,顺利完成下套管施工,必须综合考虑以上两者的关系,差值和钻孔直径对成孔率的影响必须兼顾。将两张图叠加,取其交点。交点位置:图2坐标为(89,85.5%),图 3 的坐标为(25,85%)。该交点为施工时最佳选择位置。并且,从图1和图2上看,该交点位置都是出于曲线斜率比较小的位置,也就是说,此时的钻孔孔壁是比较稳定的,这也从另外一个侧面说明这个交点选择是合理的。

在实际施工时,采用直径为φ113钻头,孔口管口径采用φ89,也就是说差值为24,接近于交点位置。该种差值及钻头的配合很大程度上增加了钻孔的成孔率,为钻孔的进一步施工打下了良好的基础。

2.3 岩层的物理性质对钻孔的影响

在钻孔施工过程中,下套管是整个钻孔施工最关键的一环。钻孔直径和套管口径恰到好处的配合成功的解决了钻孔穿越软弱煤岩层的技术难题。为后续钻进施工打下了坚实的基础。在现场施工过程中,钻孔有时要在煤层里开孔,并且穿越2号煤很长,有时超过了5m。另外,2下煤的赋存位置很不稳定,很多情况下,在钻孔前10m内就能见到。由于2号煤和2下煤的这种状况造成了前10m钻孔施工非常困难。为了解决这一问题,通过对钻进过程中排粉规律的研究,采用导向钻进的施工技术,达到排粉护壁的作用。

3 导向钻进

一方面,最恰当的尺寸配比确保了下套管的顺利进行,同时也确定了钻孔的尺寸大小。另一方面由于钻孔的应用性设计要求钻孔要下两级套管。这两方面的综合要求导致钻孔的开孔口径比较大,达到了154mm。如果采用直接钻进的施工工艺,不但钻孔的各种参数难以控制,而且被扰动的破碎性煤岩层体系严重阻碍了施工的进程,并且成孔率极低。为了克服破碎性煤岩层体系给施工带来的难题,采用导向钻进的方法,以增加钻孔的成孔率。

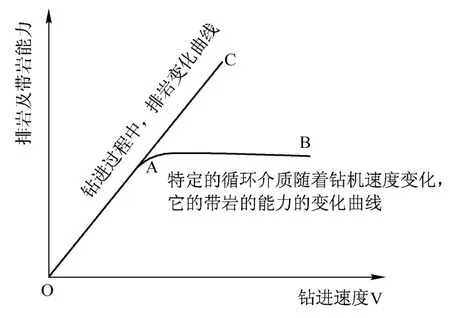

图3 钻孔的排岩和介质的带岩能力随着钻进速度的变化曲线

3.1 钻进排粉规律的定性分析

由于钻孔孔径较大,钻进过程中产生的岩粉较多,循环介质不易将岩粉全部带出。循环介质的带岩能力主要和以下几种参数有关:(1)循环介质的黏结系数K,该系数主要反映液体在流动过程中的特性;(2)循环介质的流量Q,在钻进过程中,液体流量越大,排岩能力就越高,但同时给钻孔孔壁带来的伤害就越大;(3)液体的流速 v,流速与介质的带岩能力成正比;在实际施工时,给定的钻进环境下,由于循环介质的流量Q一定,流速v一定,所以循环介质的带岩能力是一定的。如图3是钻进速度和排岩及带岩能力曲线图。该图有两条曲线,第一条是OAC曲线,这条曲线说明钻进速度和钻孔的排岩量是成正比的。第二条曲线是循环介质的排岩能力曲线,从曲线中可以看出,当钻进速度达到一定程度,带岩能力就趋于水平,不再发生变化了。在曲线OA段,循环介质的带岩能力能够适应钻进过程中的排岩速度,这是正常钻进阶段。超过OA段以后,循环介质的带岩能力就基本不在发生变化,而钻孔的排岩仍然呈直线发展,AC段的数值要远大于AB段。在该阶段,钻孔产生的岩粉就不能及时排除。如果采用一次成孔的钻进方法,实践证明,就是处在该阶段。切割下来的岩粉远大于排岩能力,这样就容易在钻进过程中导致埋钻卡钻的现象出现。

3.2 钻孔孔径大小对钻进的影响

钻头口径过大,而钻杆相对较细,钻进过程中容易造成孔斜。由于该段钻孔所穿越的地层表现出各向异性,并且该段钻孔多种岩性的交替变化,再加上钻头和钻杆的直径差值过大很容易导致孔斜,这样既不利于钻孔排粉,也给后续钻进带来极大困难。

一次成孔容易造成钻孔塌孔。由于钻孔孔径较大,对围岩的扰动程度就比较大,更由于钻孔穿越岩层较为破碎就很容易导致钻孔塌孔。

采用一次成孔的钻进方式,在施工中遇到了很难解决的困难,使得钻进难以进行。为解决以上钻进过程中出现的问题,采用导向钻头钻进可以很好的克服以上困难。

3.3 导向钻进

通过以上分析可知,钻孔口径过大会引起一系列的施工问题。通过使用导向钻进,间隔性的变更钻孔口径大小,从而避免了许多施工难题。首先用φ75钻头进行开孔,该钻头称为先行钻头。在选择先行钻头的问题上,采用与导向钻头的导向直径一致的原则。由于钻进的直径较小,使得钻进过程中处于曲线的OA段,属于正常钻进阶段。并且,由于小口径钻进,也很好的避免了孔斜以及塌孔所带来的一系列问题。

然后使用导向钻头进行扩孔。采用导向钻头进行钻进,就可以在第一次钻进的基础上对钻孔二次钻进,这样可以缓解由于钻进施工,给周围破碎岩层带来的伤害,达到了保护孔壁的要求。同时也使得施工曲线由AB段还原到了AC段,恢复了正常钻进的排粉进程。

实践证明,采用该种钻进方式成功地克服了以上所述的几点难题,使得该段钻孔的成孔率达到了90%以上。并且采用该种钻进技术以后,该段钻孔的深度根据地质条件的要求可以很大程度上延伸。比如,由于2下煤以及它的顶底板较为破碎时,利用该种钻进方式的优点,可以将钻孔的深度延伸到2下煤底板位置,然后进行下管,注浆,这样为后续钻进施工就创造了非常有利的条件。

4 工程实例

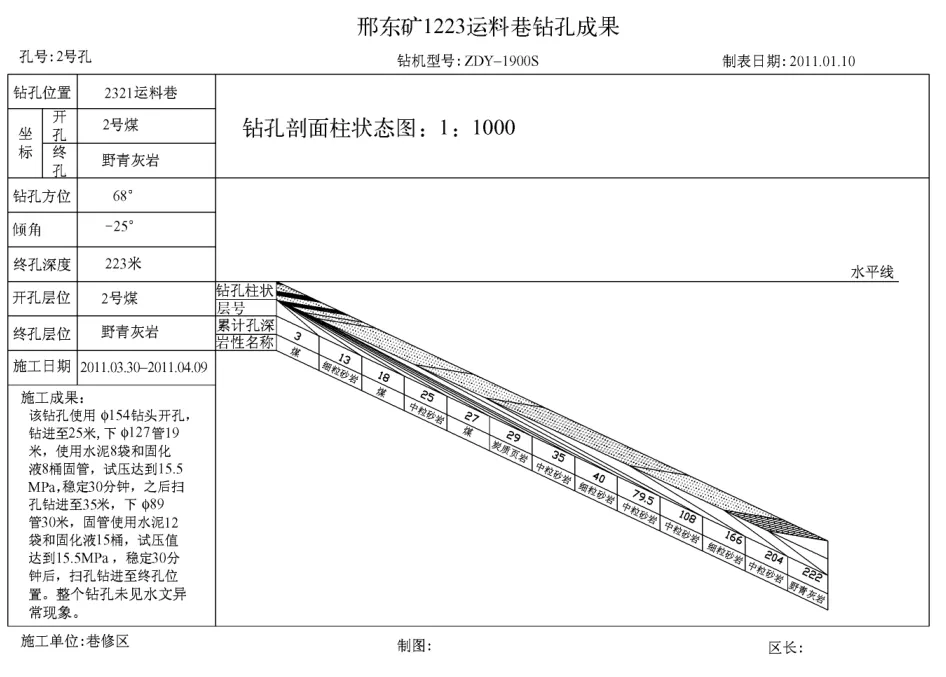

该技术成功应用于冀中股份邢东矿1223工作面两条回采巷道的掘进过程中,单孔钻进的施工时间由原来的7天缩短到现在的2天,钻孔的深度达到了222m。充分体现了该项技术的优越性,为“有疑必探,先探后掘”的掘进施工打下了牢固的基础。

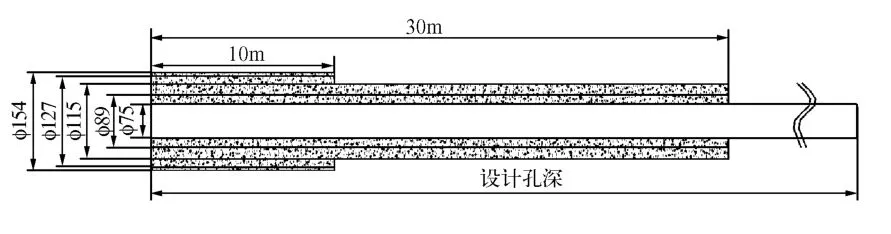

图4是1223运料巷2号孔运用该技术施工的钻探成果,由图4可以看出,钻孔的特性表现在四个方面,(1)钻孔设计深度大,达到了220多米;(2)煤系地层软弱破碎,特别是2号煤的底板和2下煤的顶底板煤层破碎成孔困难;(3)地应力高,该处的垂直地应力达到了15.5MPa;(4)煤矿坑道钻探钻孔的倾角为-25°,属于近水平钻孔。由此该技术非常适合近水平大孔深小口径钻孔穿越高地应力破碎性软弱煤岩层的情况。图5为钻孔的结构示意图。根据图5的钻孔结构,钻孔施工按照先后顺序分为以下几步:

图4 钻孔钻探成果

图5 钻孔结构图

1)采用φ75钻头在2号煤上开孔,穿越底板和部分2下煤钻进至12m。

2)拔出钻杆,换用φ154导向钻头导向钻进至12m位置,然后下φ127套管10m。

3)注浆固管并且凝固足够时间,试压成功后,用φ113钻头钻进至32m,下φ89套管30m。

4)注浆固管并且凝固足够时间,试压成功后,用φ75钻头钻进至终孔位置。

从(1)到(2),该过程运用了导向钻进技术。通过使用导向钻进,最大限度的减弱了钻孔对围岩的扰动,实现了在钻孔没有任何护臂措施的情况下保护孔壁的效果,解决了高地应力软弱岩层的塌孔问题,使钻孔的成功率达到了90%;从(2)到(3)该过程孔壁情况比较复杂,岩粉粒度的分布差别较大,并且排粉也不充分。恰当的尺寸配合不但缓解了施工对孔壁的影响,而且实现了下套管的顺利施工为后续钻进打下了坚实的基础。

5 结论

大孔深小钻孔需要穿越的是高地应力软弱煤岩层,这就决定了煤矿坑道钻探的性质。文章通过一系列的分析得出以下结论:(1)成孔困难的钻孔,应该通过下合适的套管来达到护壁的作用;(2)套管和钻孔的的尺寸配合在施工中起关键作用,差值范围应该在15~30mm之间;(3)钻进过程中的排粉能力主要受循环介质的流速 v,循环介质的流量Q,循环介质的黏结系数K三个因素的影响;(4)钻进过程中,排粉能力要和钻进速度相适应。(5)导向钻进不但可以使钻进过程符合排粉曲线,并且也能缓和钻孔对围岩的破坏作用,同时还可以稳定钻孔的各项参数。

[1] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州;中国矿业大学出版社,2003.

[2] 中联公司.中国煤层气勘探开发技术研究[M].北京:石油工业出版社,2007.

[3] 闵东.坑道钻探中中深斜孔施工技术[J].探矿工程(岩土钻掘工程),2011,(08).

[4] 姚宁平.我国煤矿井下近水平定向钻进技术的发展[J].煤田地质与勘探,2008,36(4).

[5] 胡少韵.我国煤矿坑道钻探技术发展与存在的问题[J].煤田地质与勘探,1998,10(26).