图像处理技术在枪弹外观检测上的应用

2015-05-06李全俊

彭 旭,李 锦,李全俊

(中国兵器工业第五八研究所 弹药中心,四川 绵阳 621000)

【机械制造与检测技术】

图像处理技术在枪弹外观检测上的应用

彭 旭,李 锦,李全俊

(中国兵器工业第五八研究所 弹药中心,四川 绵阳 621000)

针对14.5/12.7mm口径机枪弹外观缺陷检测过程中存在的劳动力密集、劳动强度大和漏检、误检率高等问题,提出了采用智能识别系统对生产线进行全面的数字化、自动化改造的设计方案,重点解决在线检测和自动化装备之间的匹配融合性难点,创新使用枪弹外观图像检测技术,为枪弹全线自动化生产奠定了基础。

外观检测;图像处理;枪弹

外观检测作为枪弹装配生产最后的工序,需要通过对弹身360°旋转检测,挑选出弹身有划伤、凹坑、油污、裂纹等缺陷的产品,才能保证枪弹的装箱合格率。目前枪弹生产中外观检测大都采用人工目视检测的方式,被检子弹由传输丝杠带动旋转,凭肉眼检查是否存在外观缺陷,这种简单重复的检测方式劳动强度大,人眼极易疲劳,长时间工作容易出现错检、漏检,造成极大的质量安全隐患。

作者采用图像识别系统对枪弹外观检测进行数字化和自动化研究,突破机枪弹外观检测技术瓶颈,研制成功12.7/14.5 mm枪弹外观图像检测系统。该系统采用线阵CCD相机、线阵光源、配合枪弹自动上料及旋转机构,采集到的图像清晰,分辨率高,通过计算机对图像进行高速处理[1-2],从而判断出弹壳/弹头表面疵病(划伤、凹坑、毛刺和裂痕)。

1 枪弹外观检测系统

枪弹外观图像检测系统采用两部线阵相机,分别对弹头、弹壳部分单独成像,根据检测标准得出各自检测结果,以此得出枪弹外观质量的综合判定结果,并将综合判定结果传送到电气控制系统进行分类统计。

1.1 系统组成

枪弹外观图像检测系统由十工位转台、自动上(下)料装置、子弹自对中旋转装置以及弹头检测线阵相机(2k)、弹壳检测线阵相机(4k)、光源、光源控制器、镜头、图像采集卡、编码器、图像处理软件、工业电脑等组成[3,4],其结构如图1所示。

1弹壳检测工位;2CCD相机(4k);3自动上料接口;4十工位转台;5自动下料接口;6智能涂漆工位;7CCD相机(2k);8弹头检测工位

图1 枪弹外观图像检测系统总图

1.2 枪弹外观检测过程

枪弹完成装药转配后通过平顶链条传送至十工位转台,转台带动枪弹进入检测工位后,下压气缸将枪弹压入对中定位模自动对中,在动力带动下沿自身中轴线做旋转运动,与子弹同步旋转的编码器控制相机采样频率,由线阵相机对弹头和弹壳分别进行成像,工业电脑对采集到的图像进行处理,得出弹壳和弹头部分的检测结果并判断是否合格。

1.3 枪弹外观检测系统的指标

枪弹外观图像检测系统作为光机电一体化的复杂系统,采用多工位分步检测模式,分别对14.5/12.7 mm口径机枪弹弹壳、弹头进行外观检测,由控制系统做出综合评价,以达到机器视觉代替人眼对子弹分选的效果。

本系统执行效率为60发/min,可对弹体表面的缺口、透孔、裂痕;宽度≥0.3 mm、长度≥4 mm的线痕;面积≥8 mm2的凹坑、污渍、划伤等外观缺陷做出有效判别。

2 图像检测系统

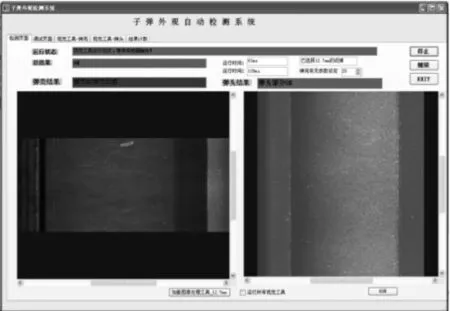

枪弹的外观质量检测系统如图2所示。

1.光源;2.电动机;3.编码器;4.线阵相机;5.图像采集卡;6.计算机

2.1 成像原理

外观检测最关键的技术是图像采集,目前用于视觉识别的相机有面阵相机和线阵相机2种,面阵相机能够一次对一个平面成像,但是相对于枪弹这样的椎体零件,平面成像会导致曲面上的缺陷被拉升或压缩,造成误判。同时,面阵相机要求光源均匀照射在被摄面,杂光对其干扰较大,这增大了设备的技术难度,而且要拍摄整个柱面至少需要使用3部面阵相机。由于面阵相机的普遍分辨率不高,硬件成本高,不适合椎体零件的表面缺陷检测[5]。

线阵相机一次仅对椎体表面纵向上的一条线进行成像,要完成整个椎体面的扫描需要椎体转过一个角度后,对下一条线进行成像,根据系统对检测精度的需求,椎体旋转360°可完成1 000~5 000条线采像(由编码器控制采像起止点)。线阵相机分辨率较高,光源要求简单,特别适合椎度小的椎体类和圆柱体类零件的外观图像采集。

本系统采用高分辨率线阵相机,选用高亮度光源,配合弹体旋转机构,对弹壳及弹头表面分别进行高速扫描,通过图像采集卡用内存拷贝的方式将图像上传至计算机,完成弹体外表面的展开成像和图像采集。图3、图4为弹头、弹壳部分展开照片。

图3 弹头旋转360°成像(图中亮点为划痕) 图4 弹壳旋转360°成像(图中亮点为划痕)

2.2 图像处理

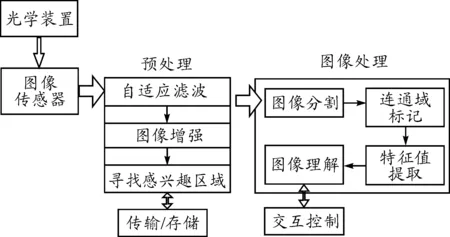

锥体表面成像后,需要运用图像处理算法对图像进行处理才能够得到正确的检测结果。首先进行图像的预处理,包括滤波、图像平滑、图像对比度增强等[6-7],主要是去除图像中的噪声点。其次采用自适应阈值分割算法对图像中的缺陷进行分割。最后计算分割后的缺陷的面积或长度,根据人为设定的阈值判别是否合格。其流程如图5所示。

图5 外观检测图像处理流程

2.3 外观检测

为了保证枪弹成品质量,要求零漏检率和低误判率,只允许极少量的合格产品被判定为不合格产品,但不允许不合格产品被判定为合格产品。

由于日均检测量大,必须采用高速动态连续检测(每秒1发),在每个工位采用并行工作的结构。本系统以10个工位高精度转台为主体,所有检测都是在转台转动完成物流传输的基础上进行的。

系统完全由计算机自动控制,启动枪弹外观检测系统后,系统将自动对到达工位的弹头(或弹壳)分别进行外观成像,检测页面上会显示此次检测的弹头和弹壳的处理结果,并给出总的处理结果(OK或NG),控制系统根据总体处理结果对枪弹进行分类输送,不合格品在下一工位剔除。

几种外观检测及处理结果如图6~图8所示。

图6 弹头NG,弹壳NG,总体NG

图7 弹头OK,弹壳NG,总体NG

图8 弹壳OK,弹头OK,总体OK

3 关键技术

14.5/12.7 mm口径机枪弹外观图像检测系统作为光机电一体化的复杂系统,重点解决在线检测和自动化装备之间的匹配融合难点,突破连续高速自动上料、分拣、弹体高速平稳转动结构设计、高速图像采集与处理、多工位通讯等技术,采用多工位分步检测模式,分别对弹壳、弹头进行外观检测,由控制系统做出综合评价,达到机器视觉代替人眼对子弹分选的效果。研制中,通过开展质量在线检测系统各项关键技术及工艺流程研究,使其能和自动化、信息化、数字控制和质量监控相匹配,本文将在下面论述相关的研究。

3.1 自动分拣技术

机枪弹自动分拣是指所有外观检测项目完成后,设备能够根据检测结果将子弹按照外观合格与否归入不同的容器,达到检测目的,便于生产部门根据检测结果对生产过程进行改进。

设备针对具体分拣要求,本系统在转台上设计了抽板式分拣结构,通过计算机控制气缸动作,与物流传输速度同步,其剔除不合格品完成时间只需0.4 s,使得图像采集与处理有充足的运行时间,既满足分拣要求,又节约空间。

3.2 弹体对中旋转结构设计

线阵CCD相机的拍摄成像要求弹体能够实现平稳地转动,旋转机构的精度直接决定弹体的成像精度。

弹头及弹壳都是经过冲压加工成形的锥体,外壳精度较差,不适合准确定位,弹体转动时易发生抖动和转速不均等现象,国内许多枪弹生产企业都在图像检测方面进行过大量研究开发,因为结构设计达不到要求,成像精度差,系统无法对图像进行准确处理而失败。因此采用合理的定位旋转机构,保证弹体沿自身轴线平稳匀速转动,是保证相机清晰成像的关键,其结构示意图如图9所示。

1下压气缸;2CCD相机;3对中复位模;4传动链轮;5编码器

当转台将子弹带到检测工位后,下压气缸动作,压杆的球形凹面与弹尖接触并将子弹压入对中复位模,子弹在链轮带动下匀速平稳地旋转,下部与子弹同步旋转的编码器控制相机采样时间,以满足线阵相机拍摄精度的要求。

3.3 多工位通讯技术

由于系统采用弹壳/弹头分步式图像检测,因此一枚枪弹各个工位的检测结果也是分步到达。控制器开辟适当的中转存储区以便储存分步检测结果[8],当检测结果全部收到后,再通过判决算法来判定该弹的最终结果。

4 结论

由于机器视觉比人工视觉在检测方面具有很大的优势,目前国内采用图像检测系统进行外观在线检测的研究方兴未艾,纷纷开发类似系统来达到技术升级、设备改造的目的,相关技术也日趋成熟。因此,用机器视觉代替人眼是工业产品在线质量检测的发展趋势。

该12.7/14.5 mm口径机枪弹外观图像检测系统是一个通用系统,只要对结构稍加改造,就可以应用于5.56/7.62 mm口径运动弹、23/30 mm口径航空弹等多个弹种的外观检测,有利于枪弹制造企业从人工密集型向技术集约型转变,降低企业人力成本和能耗成本,大幅提升我国枪弹装配自动化水平。

[1] 张亚军,齐杏林.枪弹弹头无接触自动检测系统设计[J].四川兵工学报,2012,33(5):6-10.

[2] 张亚军,齐杏林,董成基.机器视觉下基于图像灰度值形态学的枪弹钢芯表面检测[J].四川兵工学报,2012,33(6):59-61.

[3] 刘金桥,吴金强.机器视觉系统发展及应用[J].机械工程与自动化,2010(1):215-216.

[4] 史进伟,郭朝勇,刘红宁.基于机器视觉的枪弹外观缺陷检测系统研究[J].组合机床与自动化加工技术,2013(4):59-64.

[5] 孙文缎,叶玉堂,刘彬,等.基于线阵相机采集平台的枪弹表面质量检测技术研究[J].兵工自动化,2013,32(1):87-90.

[6] 李雪威,张新荣.保持边缘的高斯平滑滤波算法研究[J].计算机应用与软件,2010,27(1):83-84.

[7] Milan Sonka,Vaclav Hlavac,Roger Boyle.艾图像处理、分析与机器视觉 [M].3版.海舟,苏延超,译.北京:清华大学出版社,2011.

[8] 谢蔚卿,赵凯,刘彬,等.弹壳外观质量检测中的数据流分析[J].兵工自动化,2013,32(8):91-93.

(责任编辑 唐定国)

Application of Digital Image Processing Technology in Cartridge Appearance Detection

PENG Xu, LI Jin, LI Quan-jun

(Center of Ammunition, No.58 Research Institute of China Ordnance Industries, Mianyang 621000, China)

Aiming at problems such as packed labor, large labor intensity and high ratio of error detection in cartridge case surface detection of 14.5/12.7 mm caliber bullets, we used intelligent recognition system to complement numerical and automated production line. The focus was to solve the difficulties of syncretization between online detection and machine automation. The technology is an important innovation in bullet appearance detection, which lays a foundation for fully automation of bullet production.

appearance detection; image processing; bullet

2015-01-20

国家863计划项目(2014AA041604)

彭旭(1975—),男,高级工程师,主要从事枪弹自动装药装配技术研究。

10.11809/scbgxb2015.08.021

彭旭,李锦,李全俊.图像处理技术在枪弹外观检测上的应用[J].四川兵工学报,2015(8):85-88.

format:PENG Xu, LI Jin, LI Quan-jun.Application of Digital Image Processing Technology in Cartridge Appearance Detection[J].Journal of Sichuan Ordnance,2015(8):85-88.

TP29;TJ2

A

1006-0707(2015)08-0085-04