某浓密机溢流中极微细粒黄铁矿的浮选回收试验

2015-05-05李茂林黄光耀孙肈淑

成 岚 李茂林, 黄光耀 孙肈淑

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉430081;3.长沙矿冶研究院有限责任公司,湖南 长沙 410012;4.中金岭南股份有限公司凡口铅锌矿,广东 韶关 512325)

某浓密机溢流中极微细粒黄铁矿的浮选回收试验

成 岚1,2李茂林1,2,3黄光耀3孙肈淑4

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉430081;3.长沙矿冶研究院有限责任公司,湖南 长沙 410012;4.中金岭南股份有限公司凡口铅锌矿,广东 韶关 512325)

某铅锌浮选尾矿浓密机溢流中含有大量的微细粒黄铁矿等,-40、-5 μm粒级产率分别高达99.40%和33.50%,黄铁矿一般小于30 μm,主要呈自形、半自形粒状,解离程度好,94.93%的黄铁矿以单体形式存在,在40~5 μm粒级有明显的富集现象。为了提高资源的利用率,提高企业的经营业绩,减少尾矿库的堆排量并改善尾矿库工艺参数,对微细粒黄铁矿进行了选矿试验研究。结果表明,采用2粗2精、中矿顺序返回流程处理该试样,可获得硫品位为46.90%、回收率为86.64%的硫精矿,试验指标理想,可作为设计依据。

极细粒 黄铁矿 浮选

我国有相当数量的硫精矿是从多金属硫化矿石中获取的。由于硫铁矿是伴生矿物,附加值相对较低,选矿时一般侧重于对主要金属矿物的回收[1],这往往给硫的回收带来一定的难度。

某铅锌矿选矿厂铅、锌尾矿硫品位较高,主要以黄铁矿的形式存在。该尾矿经过浓密机浓缩—底流浮选可获得硫品位47%以上、年产量75万t标硫的硫精矿,硫品位约为22%、干矿量约为24万 t/a的溢流经再浓缩后排放到尾矿库。如此巨量的极微细粒高硫产品排放至尾矿库,既容易形成酸性水污染,又容易影响尾矿库回水水质,同时也是矿产资源的巨大浪费[2-6]。为了解决这些问题,并为社会和企业创造更多财富,采用XFD型实验室机械搅拌式浮选机对现场极微细粒浓密机溢流进行了浮选选硫试验。

1 试样性质

试样取自现场铅锌浮选尾矿浓密机溢流经再次浓缩后的底流。试样中金属矿物主要是黄铁矿,其次为方铅矿和闪锌矿,偶见黄铜矿、毒砂、磁黄铁矿和铅矾;脉石矿物以石英、方解石和绢云母为主,其次是白云石和绿泥石,其他微量矿物有长石、褐铁矿、菱铁矿、磷灰石、金红石、石榴石、重晶石、水磷铝铅矿、石膏、锆石、独居石和榍石等。

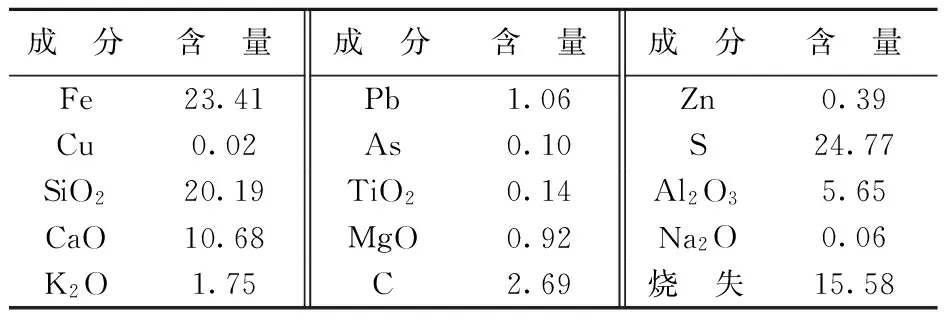

黄铁矿呈自形、半自形粒状,部分为不规则状,粒度个别粗者约0.05 mm,一般小于0.03 mm。试样中黄铁矿含量高,解离程度好,单体占94.93%,3/4以上黄铁矿连生体占3.28%,小于3/4黄铁矿连生体仅占1.79%,因此,通过分选可获得较高品位的硫精矿。试样粒度分析结果见表1,主要化学成分分析结果见表2,硫物相分析结果见表3。

表1 试样粒度分析结果

表2 试样主要化学成分分析结果

Table 2 Main chemical composition analysis result of the sample %

成 分含 量成 分含 量成 分含 量Fe23.41Pb1.06Zn0.39Cu0.02As0.10S24.77SiO220.19TiO20.14Al2O35.65CaO10.68MgO0.92Na2O0.06K2O1.75C2.69烧 失15.58

表3 试样硫物相分析结果

Table 3 Sulfur phase analysis of the sample %

硫相态含 量分布率硫化物中硫23.9596.67硫酸盐中硫0.632.53单质硫0.190.80总 硫24.77100.00

从表1可知,试样粒度微细,其中+40 μm粒级产率仅占0.60%,-5 μm粒级产率达33.50%;硫在40~5 μm粒级有明显的富集现象。

从表2可知,试样中铅、锌的含量较低,可供选矿富集回收的主要元素硫的含量达24.77%,为达到富集有用矿物的目的,需要选矿排除的脉石组分主要是SiO2,其次为Al2O3、CaO和K2O等。

从表3可知,试样中96.67%的硫以金属硫化物的形式存在,其他形式的硫含量很低。

2 试验结果与讨论

2.1 粗选条件试验

试验采用1次粗选流程。

2.1.1 硫酸用量试验

由于试样来自现场髙碱铅锌浮选流程,碱性较强,黄铁矿需要硫酸活化。硫酸用量试验的矿浆浓度为20%,硫酸预处理时间为5 min,乙基黄药用量为300 g/t,2#油为10 g/t,试验结果见图1。

图1 pH值试验结果

从图1可知,随着pH值的升高,粗精矿硫品位小幅升高,回收率先升后降,高点在pH=6.5时。综合考虑,确定矿浆pH=6.5,对应的硫酸用量为30 kg/t。

2.1.2 硫酸预处理时间试验

加入硫酸后的搅拌时间和强度会影响黄铁矿表面被清洁的程度,比表面积较大的细粒级更需要有较长的搅拌时间和强度才能有效清理颗粒表面的Ca(OH)2。因此有必要进行加酸后的预处理时间试验。预处理时间试验的矿浆浓度为20%,硫酸用量为30 kg/t,乙基黄药用量为300 g/t,2#油为10 g/t,试验结果见图2。

图2 预处理时间试验结果

从图2可知,随着预处理时间的延长,粗精矿硫品位和回收率均上升。综合考虑,确定预处理时间为6.5 min。

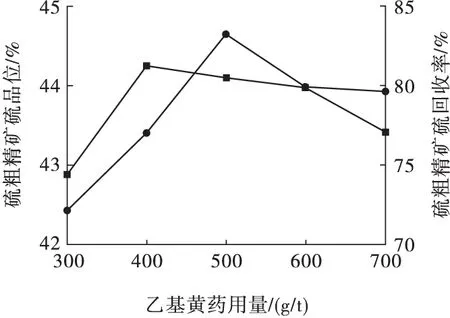

2.1.3 乙基黄药用量试验

乙基黄药用量试验的矿浆浓度为20%,硫酸用量为30 kg/t,预处理时间为6.5 min,2#油为10 g/t,试验结果见图3。

从图3可知,随着乙基黄药用量的增大,粗精矿硫品位和回收率均先上升后下降。综合考虑,确定乙基黄药1次粗选的用量为400 g/t。

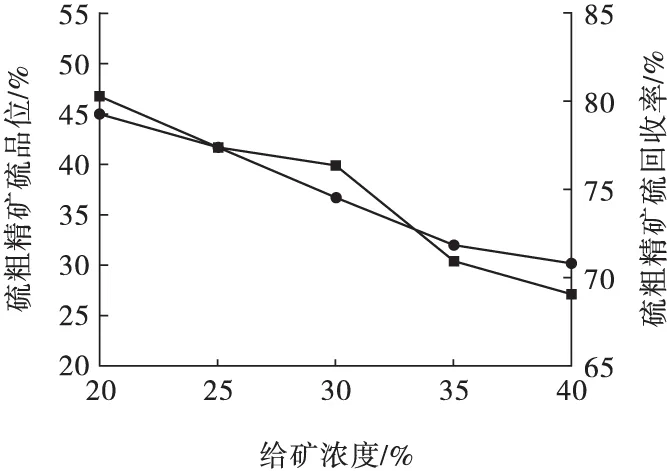

2.1.4 浮选浓度试验

浮选浓度试验的硫酸用量为30 kg/t,预处理时间为6.5 min,乙基黄药的用量为400 g/t,2#油为10 g/t,试验结果见图4。

图3 乙基黄药试验结果

图4 矿浆浓度试验结果

从图4可知,随着给矿浓度的提高,粗精矿硫品位和回收率均显著下降。综合考虑,确定粗选的矿浆浓度为20%。

2.2 闭路试验

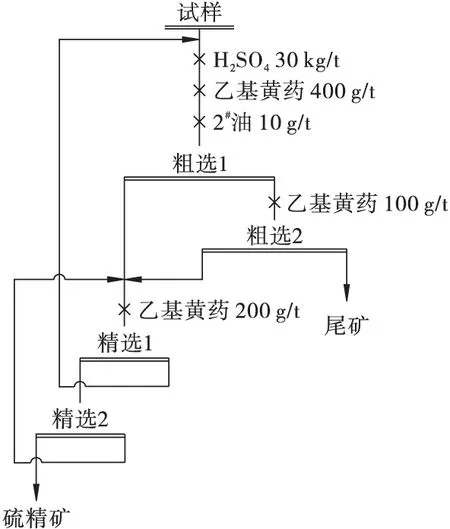

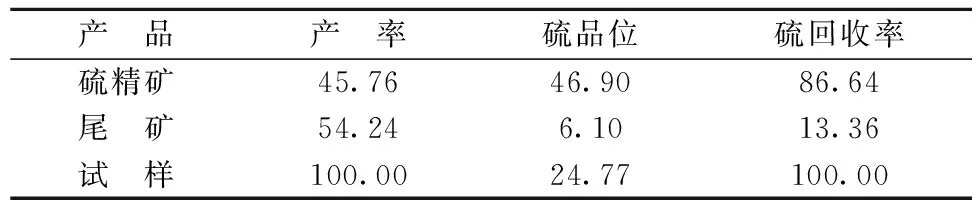

在条件试验和开路试验基础上进行了闭路试验,试验流程见图5,试验结果见表4。

图5 闭路试验流程

Table 4 Results of closed-circuit experiment %

从表4可知,采用图5所示的流程处理该试样,可取得硫品位为46.90%、回收率为86.64%的硫精矿,排尾硫品位降至6.10%。

3 结 论

(1)某铅锌浮选尾矿浓密机溢流中含有大量的微细粒黄铁矿等金属矿物和石英、方解石等非金属矿物;+40 μm粒级产率仅占0.60%,-5 μm粒级产率达33.50%,硫在40~5 μm粒级有明显的富集现象,96.67%的硫以金属硫化物的形式存在;黄铁矿一般小于30 μm,主要呈自形、半自形粒状,解离程度好,94.93%的黄铁矿以单体形式存在。

(2)采用2粗2精、中矿顺序返回流程处理该试样,可获得硫品位为46.90%、回收率为86.64%的硫精矿,排尾硫品位从24.77%降至6.10%。

(3)对铅锌尾矿浓密机溢流增设硫回收作业,可以提高资源的利用率,减少尾矿库的排尾量、延长尾矿库的服务年限,提高企业的经营业绩,改善尾矿库工艺参数、提高尾矿库的安全稳定性。

[1] 胡天喜,文书明.硫铁矿选矿现状与发展[J].化工矿物与加工,2007(8):1-4. Hu Tianxi,Wen Shuming.Review of current state and development of processing pyrite ore[J].Industrial Minerals & Processing,2007(8):1-4.

[2] 杨俊彦,叶雪均,秦华伟.某选锌尾矿回收硫矿物试验研究[J].矿山机械,2013(6):92-95. Yang Junyan,Ye Xuejun,Qin Huawei.Experimental research of sulfur mineral recovery from a certain separated zinc tailings[J].Mining & Processing Equipment,2013(6):92-95.

[3] 霍 涛,曹亦俊,黄 根,等.某硫铁矿浮选尾矿再选试验研究[J].矿山机械,2012(11):79-83. Huo Tao,Cao Yijun,Huang Gen,et al.Experimental study on re-beneficiation of pyrites flotation tailings[J].Mining & Processing Equipment,2012(11):79-83.

[4] 欧阳素勤,陈建华,黎铉海.环江某铅锌矿中黄铁矿的浮选试验研究[J].矿产保护与利用,2010(2):33-35. Ouyang Suqin,Chen Jianhua,Li Xuanhai.Flotation test of pyrite from a lead-zinc ore in Huanjiang[J].Conservation and Utilization of Mineral Resources,2010(2):33-35.

[5] 程 瑜,宋永胜,李 宾,等.微细粒黄铁矿柱浮选试验[J].金属矿山,2009(6):64-68. Cheng Yu,Song Yongsheng,Li Bin,et al.Experimental research on the column flotation of Micro-fine pyrite particles[J].Metal Mine,2009(6):64-68.

[6] 严 荥,张海平,黄 根.从云浮硫铁矿尾矿中回收硫精矿的研究[J].湖南有色金属,2012(2):13-14. Yan Ying,Zhang Haiping,Huang Gen.Study on recovery of sulfur concentrate from Yunfu pyrite tailings[J].Hunan Nonferrous Metals,2012(2):13-14.

(责任编辑 罗主平)

Experiment on Flotation Recovery of an Ultra-fine Pyrite from Overflow of Thickener

Cheng Lan1,2Li Maolin1,2,3Huang Guangyao3Sun Zhaoshu4

(1.SchoolofResourcesandEnvironmentalEngineering,WuhanUniversityofTechnology,Wuhan430081,China;2.KeyLaboratoryofEfficientUtilizationofMetallurgicalMineralResourcesandAgglomerationofHubeiProvince,Wuhan430081,China;3.ChangshaResearchInstituteofMiningandMetallurgyCo.,Ltd.,Changsha410012,China;4.FankouPb-ZnMine,ZhongjinLinnanLimitedCompany,Shaoguan512325,China)

Thickener overflow of a lead-zinc flotation tailing contain quantities of ultra-fine pyrite with particle size of 99.40% passing 40 μm and 33.50% passing 5 μm.Most of pyrite particles are finer than 30 μm,exists in form of idiomorphism or semidiomorphism granular with sound liberation degree.94.93% of pyrite are monomer and enriched in 40~5 μm grade.To increase the utilization rate of resource,improve the business performance of enterprises,decrease the tailings stockpiling and discharging,and optimize the parameters of tailing pond,flotation experiments of the ultra-fine pyrite were carried out.The results showed that sulfur concentrate with sulfur grade of 46.90% and recovery of 86.64% was obtained through the process of two roughing-two cleaning,and middles back to the flow-sheet in turn.With good flotation index,the process can be as the basis for design.

Ultrafine,Pyrite,Flotation

2014-11-04

成 岚(1989—),女,硕士研究生。通讯作者 李茂林(1963—),男,教授,博士,博士研究生导师。

TD923+.7

A

1001-1250(2015)-03-191-03