浮—磁联合工艺从高炉瓦斯灰中回收焦炭

2015-05-05付刚华王洪阳郭宇峰李鹏飞周企逵

付刚华 王洪阳 郭宇峰 李鹏飞 杨 露 周企逵

(1.中南大学资源加工与生物工程学院,湖南 长沙 410083;2.宝钢集团韶钢松山股份技术中心,广东 韶关 512123)

·综合利用·

浮—磁联合工艺从高炉瓦斯灰中回收焦炭

付刚华1王洪阳1郭宇峰1李鹏飞1杨 露1周企逵2

(1.中南大学资源加工与生物工程学院,湖南 长沙 410083;2.宝钢集团韶钢松山股份技术中心,广东 韶关 512123)

为了高效回收利用高炉瓦斯灰中的焦炭,采用浮—磁联合工艺对某钢铁公司锌含量为4.43%、碳含量为18.45%的高炉瓦斯灰进行了焦炭回收试验。结果表明:①在煤油用量为800 g/t、松醇油为200 g/t、水玻璃为1 500 g/t情况下,1次浮选可以获得碳品位为74.96%、回收率为90.83%、锌含量为1.91%、铁含量为5.19%的浮选精矿;②以磁铁矿为载体,浮选精矿在磨矿细度为-0.074 mm占74.32%、背景磁感应强度为1.5 T的条件下进行强磁选,可获得碳品位为85.17%、回收率达86.29%(对原矿)的焦炭精矿,其锌含量进一步降低为1.29%。该焦炭精矿品质满足返回烧结配矿利用要求。

高炉瓦斯灰 焦炭精矿 锌 浮选 磁选

高炉瓦斯灰是指在高炉冶炼中被高速上升的煤气所带出的细粒粉尘,主要成分是焦炭(15%~35%)和铁(25%~40%),其次还含有少量锌以及稀有、稀散金属等[1],属于高炉粉尘。

我国高炉粉尘的发生量为吨铁15~50 kg,瓦斯灰约占一半[2],按吨铁20 kg高炉粉尘计,2013年我国瓦斯灰的产出量约为1 500万t。目前,国内外处理高炉瓦斯灰的方法大致有直接外排堆存、直接利用、综合回收提取有价元素等3种[3]。直接外排堆存,既污染环境,又占用宝贵的土地资源;直接返回烧结球团工序循环利用,不仅会恶化烧结及球团生产的技术经济指标,还会造成锌在高炉中的循环富集,影响高炉寿命和生产顺行。因此,综合回收、提取有价成分成为重要的发展方向。

近年来,很多学者对从高炉粉尘中直接浮选回收焦炭进行了大量研究[4],但是所获得的焦炭锌含量偏高,影响再利用。针对如何降低焦炭锌含量的报道则很少。冯婕等[1]采用磨矿—浮选工艺脱除了焦炭中52.64%的锌。本试验将采用浮选工艺预富集高炉瓦斯灰中的焦炭,然后通过磨矿—磁选工艺进一步脱除浮选精矿中的锌。

1 试验原料、设备及药剂

1.1 试验原料

试验所用高炉瓦斯灰取自某钢铁公司高炉除尘系统,在110 ℃的烘箱内干燥4 h后混匀、缩分,制成试验原料。试验原料主要化学成分分析结果见表1,粒度筛析结果见表2,显微结构见图1。

表1 试验原料主要化学成分分析结果 Table 1 Main chemical compositions of the sample %

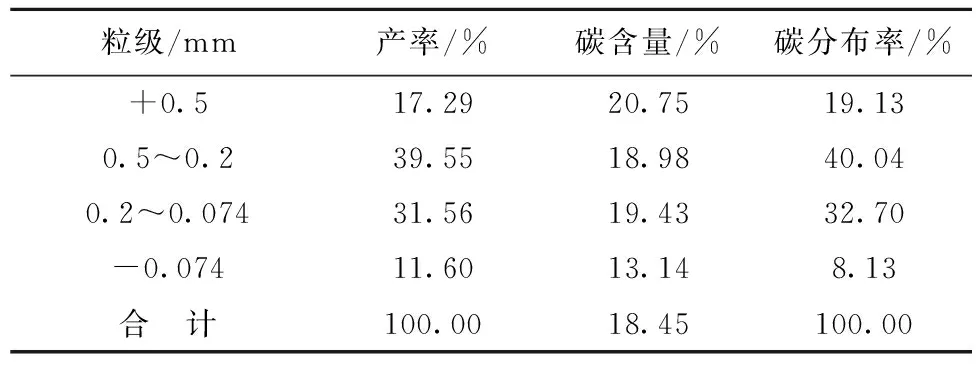

表2 试验原料粒度筛析结果

图1 试验原料的显微照片(放大100倍)

从表1可以看出,试验原料中铁、碳、锌含量分别为41.51%、18.45%和4.43%。

从表2可以看出,试验原料的粒度较粗,-0.074 mm仅占11.60%。

从图1可以看出,试验原料颗粒大小不一,分布分散,主要矿物磁铁矿、赤铁矿、焦炭和石英之间相对独立,连生现象较少。

1.2 试验设备及药剂

试验设备主要有RK/ZQM(BM)φ160×60型智能球磨机、RK/FD型1.5 L单槽浮选机、CRIMMφ400×300型圆筒弱磁选机、间歇式高梯度湿式强磁选机。

试验药剂主要有捕收剂煤油、起泡剂松醇油和分散剂水玻璃,均为工业级。

2 试验结果与讨论

2.1 浮选试验

2.1.1 煤油用量试验

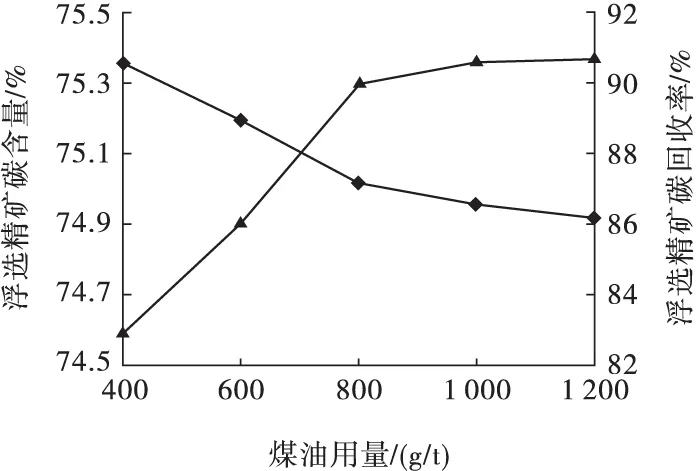

煤油用量试验的松醇油用量为200 g/t、水玻璃为1 000 g/t,试验结果见图2。

从图2可以看出,随着煤油用量的增加浮选精矿碳回收率先上升后维持在高位,碳含量小幅下降。因此,确定煤油的用量为800 g/t。

图2 煤油用量试验结果

2.1.2 松醇油用量试验

松醇油用量试验的煤油用量为800 g/t、水玻璃用量为1 000 g/t,试验结果见图3。

图3 松醇油用量试验结果

从图3可以看出,随着松醇油用量的增加,浮选精矿碳含量下降、碳回收率呈先快后慢的上升趋势。综合考虑,确定松醇油的用量为200 g/t。

2.1.3 水玻璃用量试验

水玻璃用量试验的煤油用量为800 g/t、松醇油为200 g/t,试验结果见图4。

图4 水玻璃用量对浮选指标的影响

从图4可以看出,随着水玻璃用量的增加,浮选精矿碳含量和回收率都呈先升后降的趋势。因此,确定水玻璃用量为1 500 g/t。

2.2 浮选精矿的性质

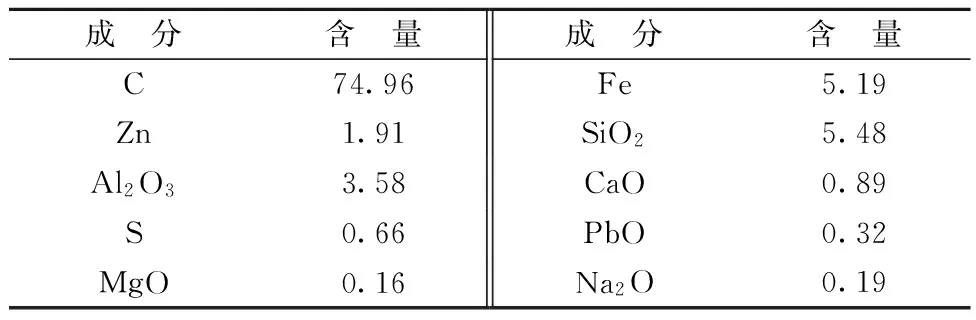

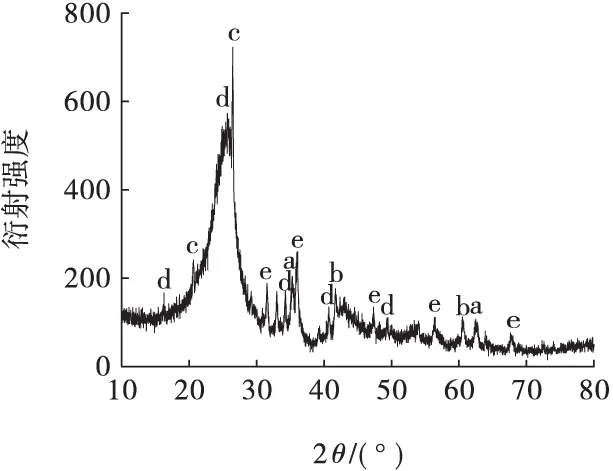

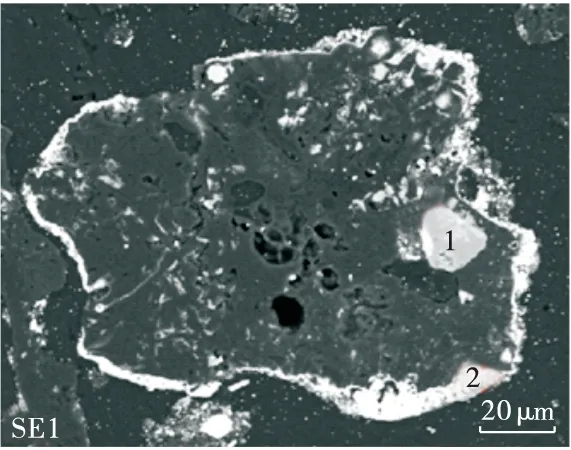

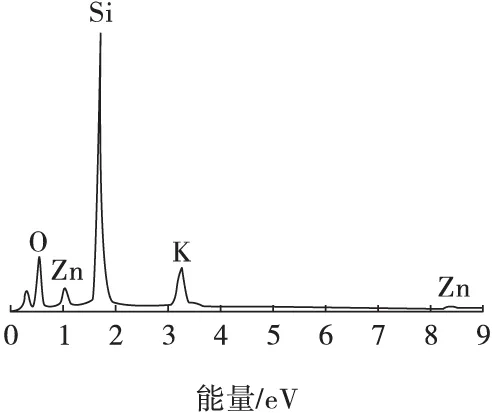

浮选精矿主要化学成分分析结果见表3,XRD分析结果见图5,典型焦炭颗粒的扫描电镜图片见图6,图6中1、2号点的能谱分析结果见图7、图8。

表3 浮选精矿主要化学成分分析结果

Table 3 Main chemical composition analysis results of flotation carbon concentrate %

成 分含 量成 分含 量C74.96Fe5.19Zn1.91SiO25.48Al2O33.58CaO0.89S0.66PbO0.32MgO0.16Na2O0.19

图5 浮选精矿的XRD图谱

图6 典型焦炭颗粒的扫描电镜图片(放大1 000倍)

图7 图6中1号点的能谱图

从表3可以看出,浮选精矿中SiO2、Al2O3、Fe、Zn等含量较高是造成其碳品位偏低的主要原因;其锌含量为1.91%,较试验原料下降了2.52个百分点,但要想循环利用该浮选精矿,必须进一步降低锌含量。

图8 图6中2号点的能谱图

从图5可以看出,铁、锌主要以氧化物的形式存在,硅和铝则存在于石英和莫来石中。

从图6并结合图7、图8可看出,铁集中分布在焦炭颗粒的外层,吸附层厚度在10 μm左右;而锌虽在颗粒的外层分布较集中,但在颗粒内部也有分布。

基于铁、锌氧化物在焦炭颗粒中的存在形式,若采取磨矿方法将焦炭颗粒中的磁铁矿和氧化锌磨剥下来形成微细颗粒,利用微细粒铁矿物在磁场作用下会发生磁团聚的特性[5-10],以及微细粒铁矿物在团聚过程中可能将部分氧化锌颗粒团聚在其中的特性,以磁铁矿为载体采用磁选法可以进一步脱除部分锌。因此,有必要对浮选精矿进行磁选除杂试验。

2.3 磁选试验

2.3.1 磨矿细度试验

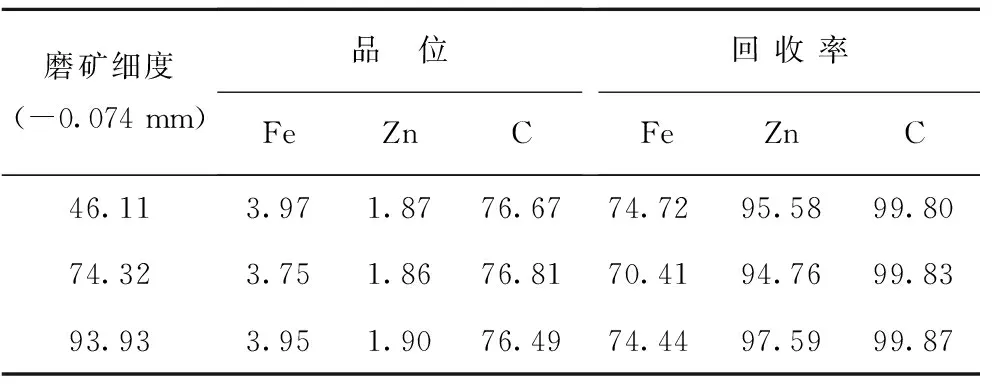

磨矿细度试验的弱磁选磁场强度为159.24 kA/m,试验结果见表4。

表4 磨矿细度试验焦炭精矿指标

从表4可以看出,随着磨矿细度的提高,焦炭精矿碳品位和回收率均变化不大,但铁和锌的品位和回收率均先下降后上升。因此,确定浮选精矿的磨矿细度为-0.074 mm占74.32%。

从表4还可以看出,采用弱磁选对磨矿后的浮选精矿进行脱杂虽有一定效果,但并不理想,因此,有必要进行强磁选试验。

2.3.2 强磁选背景磁感应强度试验

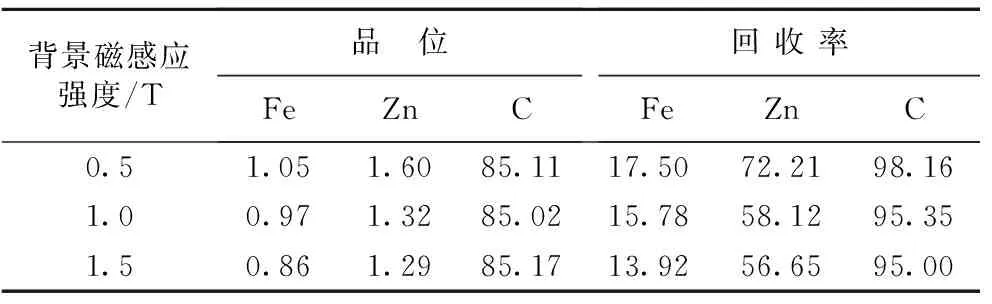

背景磁感应强度试验的磨矿细度为-0.074 mm占74.32%,试验结果见表5。

表5 背景磁感应强度试验焦炭精矿指标

从表5可以看出,随着背景磁感应强度的提高,焦炭精矿碳品位和碳回收率均变化不大,但铁和锌的品位和回收率均显著下降。这一方面由于强磁性物料比磁化率随着粒度的减小而急剧降低[11],在弱磁场条件下很难被捕集回收,提高背景磁感应强度可以实现微细粒的回收;另一方面随着背景磁感应强度的提高,贫连生体和夹杂有少量非磁性颗粒的磁性物聚团也会被捕集回收。

在背景磁感应强度为1.5 T情况下,焦炭精矿的锌含量降低到了1.29%,强磁选锌的脱除率达43.35%。基于烧结工艺对返回焦炭中的锌也有一定的脱除能力,因此,将焦炭精矿返回烧结配矿利用是可行的。

3 结 论

(1)某钢铁公司的高炉瓦斯灰粒度较粗,其中铁、碳、锌的含量分别为41.51%、18.45%和4.43%,主要矿物有磁铁矿、赤铁矿、焦炭和石英等。

(2)在煤油用量为800 g/t、松醇油为200 g/t、水玻璃为1 500 g/t情况下,1次浮选可以获得碳品位为74.96%、回收率为90.83%、锌含量为1.91%、铁含量为5.19%的浮选精矿。

(3)浮选精矿中的锌和铁主要以氧化物的形式包裹着部分焦炭颗粒,包裹层厚约10 μm,硅和铝则存在于石英和莫来石中,属焦炭颗粒的包裹矿物,这些杂质成分必须通过磨矿才能与焦炭解离。

(4)浮选精矿在磨矿细度为-0.074 mm占74.32%、背景磁感应强度为1.5 T的条件下进行强磁选,可获得碳品位为85.17%、铁含量为0.86%、锌含量为1.29%、总碳回收率达86.29%的焦炭精矿,其锌含量下降了3.14个百分点。

[1] 冯 婕,韩京增,李 袆,等.高炉除尘灰分选碳、铁过程中锌的分布及回收[J].矿产综合利用,2012(4):31-34. Feng Jie,Han Jingzeng,Li Hui,et al.Distribution and recovery of zinc during the process of carbon and iron separation from blast furnace dust[J].Multipurpose Utilization of Mineral Resources,2012(4):31-34.

[2] 张 鑫,丁跃华,罗志俊,等.攀钢瓦斯泥脱锌还原工艺研究[J].云南冶金,2008(3):32-36. Zhang Xin,Ding Yuehua,Luo Zhijun,et al.Study on the reduction technology of dezincing for gas srubbing slime in Pangang[J].Yunnan Metallurgy,2008(3):32-36.

[3] 赵瑞超,张邦文,李保卫.从高炉瓦斯灰回收铁的试验研究[J].金属矿山,2010(11):169-173. Zhao Ruichao,Zhang Bangwen,Li Baowei.Experiments on recovering iron from blast-furnace gas ash[J].Metal Mine,2010(11):169-173.

[4] 张晋霞,牛福生,刘淑贤,等.利用浮选柱从高炉瓦斯泥中回收碳的试验研究[J].中国矿业,2013(12):102-105. Zhang Jinxia,Niu Fusheng,Liu Shuxian,et al.Study on recovery of carbon from blast furnace flue slime using flotation column[J].China Mining Magazine,2013(12):102-105.

[5] 张艳娇,刘广学,赵 平,等.贾家堡子微细粒磁铁矿选矿试验研究[J].金属矿山,2009(1):59-61. Zhang Yanjiao,Liu Guangxue,Zhao Ping,et al.Beneficiation test on micro-fine magnetite ores of Jiajiapuzi iron ore[J].Metal Mine,2009(1):59-61.

[6] 朱德庆,翟 勇,潘 建,等.煤基直接还原—磁选超微细贫赤铁矿新工艺[J].中南大学学报:自然科学版,2008(6):1132-1138. Zhu Deqing,Zhai Yong,Pan Jian,et al.Beneficiation of super microfine low-grade hematite ore by coal-based direct reduction-magnetic concentration process[J].Journal of Central South University:Science and Technology,2008(6):1132-1138.

[7] 胡义明,刘 军,张 永.某微细粒赤铁矿选矿工艺研究[J].金属矿山,2010(4):64-67. Hu Yiming,Liu Jun,Zhang Yong.Study on the beneficiation process of a certain micro-fine-grained hematite[J].Metal Mine,2010(4):64-67.

[8] 崔建辉,刘金长,秦彩霞.甘肃某微细粒混合铁矿石开发利用研究[J].金属矿山,2009(11):57-59. Cui Jianhui,Liu Jinchang,Qin Caixia.Research on development and utilization of a micro-fine grained mixture iron ore in Gansu[J].Metal Mine,2009(11):57-59.

[9] 陈树民.攀枝花微细粒级(-19 μm)钛铁矿回收探索试验[J].矿产综合利用,2004(5):7-11. Chen Shumin.Exploratory experiment on recovering ilmenite from Panzhihua microfine size fraction(-19 μm) material[J].Multipurpose Utilization of Mineral Resources,2004(5):7-11.

[10] 刘金长.青海某微细粒嵌布磁铁矿选矿试验研究[J].金属矿山,2009(6):52-55. Liu Jinchang.Experiment study on the beneficiation of a micro-fine magnetite ore from Qinghai[J].Metal Mine,2009(6):52-55.

[11] 闫永旺,陈义胜,杨 燕,等.从高炉瓦斯灰中分选铁和碳的试验研究[J].内蒙古科技大学学报,2008(1):15-18. Yan Yongwang,Chen Yisheng,Yang Yan,et al.The investigation of sorting iron and carbon from the blast furnace gas ash[J].Journal of Inner Mongolia University of Science and Technology,2008(1):15-18.

(责任编辑 罗主平)

Recovery of Coke from Blast Furnace Dust by Combined Process of Flotation and Magnetic Separation

Fu Ganghua1Wang Hongyang1Guo Yufeng1Li Pengfei1Yang Lu1Zhou Qikui2

(1.SchoolofMineralProcessingandBioengineering,CentralSouthUniversity,Changsha410083,China;2.SongshanCompanyTechnologyCenterofShaoguanIron&SteelCo.,Ltd,BaosteelGroup,Shaoguan512123,China)

In order to high effectively recover and utilize the coke existed in blast furnace dust (BFD),combined process of flotation and magnetic separation was used to treat a BFD containing 4.43% Zn and 18.45% C.The results show that:①With kerosene dosage of 800 g/t,terpenic oil dosage of 200 g/t and sodium silicate dosage of 1 500 g/t,rough coke concentrate with 74.96% C,1.91% Zn,5.19% Fe and carbon recovery of 90.83% was obtained;②Treating magnetite as carrier,coke concentrate with carbon grade of 85.17% and total recovery of 86.29% can be obtained by grinding the flotation concentrate to 74.32% passing 0.074 mm,and then enduring high intensity magnetic separation with 1.5 T background induction intensity,further more the zinc grade in coke concentrate was reduced to 1.29%.The quality of coke concentrate can meet the requirements of matching ore in sintering.

Blast furnace dust,Coke concentrate,Zinc,Flotation,Magnetic separation

2014-12-03

国家重点基础研究发展计划(973计划)项目(编号:2014CB643400)。

付刚华(1970—),男,副教授。

TD923+.7,TD924.1

A

1001-1250(2015)-03-187-04