降低天然气处理厂稳定凝析油中H2S含量的工艺参数研究

2015-05-05戴万能朱雯钊彭修军肖黄飞

戴万能 朱雯钊 彭修军 陈 信 肖黄飞 王 勇

中国石油西南油气田公司天然气研究院

降低天然气处理厂稳定凝析油中H2S含量的工艺参数研究

戴万能 朱雯钊 彭修军 陈 信 肖黄飞 王 勇

中国石油西南油气田公司天然气研究院

利用HYSYS软件对中亚某天然气处理厂凝析油稳定工艺流程进行了建模,分别计算了塔底温度、气提气量、稳定塔压力和塔顶进液比对稳定凝析油中H2S摩尔分数、凝析油收率等工艺指标的影响情况,并通过现场试验验证了计算结果的正确性。根据模拟计算及现场试验结果,确定了稳定塔操作参数建议值。

凝析油 稳定塔 H2S含量 HYSYS

凝析油是从凝析气井井流物中回收的液体烃类混合物的总称[1],其主要成分是C5~C8烃类的混合物,并含有少量C8以上的烃类及H2S、噻吩、硫醇、硫醚、多硫化物和汞等杂质[2-3]。将凝析油中挥发性强的轻组分脱除,使凝析油的饱和蒸汽压达到一定要求的工艺称为凝析油稳定[4]。

中亚某天然气处理厂有两套相同的凝析油稳定装置,生产的稳定凝析油符合土库曼斯坦标准TDS 638-2004《稳定天然气凝析油》规定的I类产品质量指标。虽然此标准并未对稳定凝析油中H2S含量进行限定,但自凝析油稳定装置投产以来,多次出现凝析油装车时装车台周边空气中H2S浓度较高,触发报警仪报警的现象[5]。为保证作业人员的安全,降低稳定凝析油中H2S含量,采用HYSYS软件对凝析油稳定工艺流程进行了建模,计算了影响H2S含量的工艺参数,并对计算结果的可靠性进行了验证,根据计算结果对工艺操作进行了改进,以降低处理厂稳定凝析油中H2S含量。

1 工艺流程简介

凝析油稳定装置采用一级降压闪蒸和仅设提馏段的单塔分馏工艺,脱除部分易挥发的轻烃和H2S,达到稳定凝析油的目的[6]。装置工艺流程如图1所示。

自集气装置来的含水未稳定凝析油降压(表压)至1.0 MPa后与自脱烃装置来的低温凝液共同进入三相分离器,将闪蒸气、气田水与凝析油分开。分离出的未稳定凝析油分为两股,一股经凝析油换热器换热至130 ℃后进入凝析油稳定塔中部,另一股不经换热直接进入塔顶部。凝析油稳定塔底部设有重沸器,采用表压为1.1 MPa的蒸汽作为重沸器的热源。塔底设有一条DN50的燃料气管线进行气提,以提高稳定塔性能。从塔底产出的稳定凝析油依次经凝析油换热器和稳定凝析油冷却器冷却至40 ℃后,直接去凝析油罐区储存及外输。

稳定过程产生的闪蒸气去脱硫装置处理,含硫气田水经气提脱除H2S后进入气田水处理装置。

2 HYSYS建模

HYSYS是AspenTech公司的大型流程模拟软件,主要用于油气田地面工程建设和石油石化炼油工程计算分析。问世30多年来,HYSYS在石油化工模拟、仿真技术领域得到广泛应用和普遍认可。

HYSYS软件内置的三相分离器、换热器和再沸式吸收塔等单元操作,可分别对装置的来料经三相分离器、凝析油换热器和稳定塔中进行的工艺过程进行模拟。鉴于Peng-Robinson物性方程在较宽范围内对烃类组分的相平衡计算具有良好的精度,选择PR物性包进行模拟。凝析油稳定装置的HYSYS模型界面如图2所示。

3 模型的验证

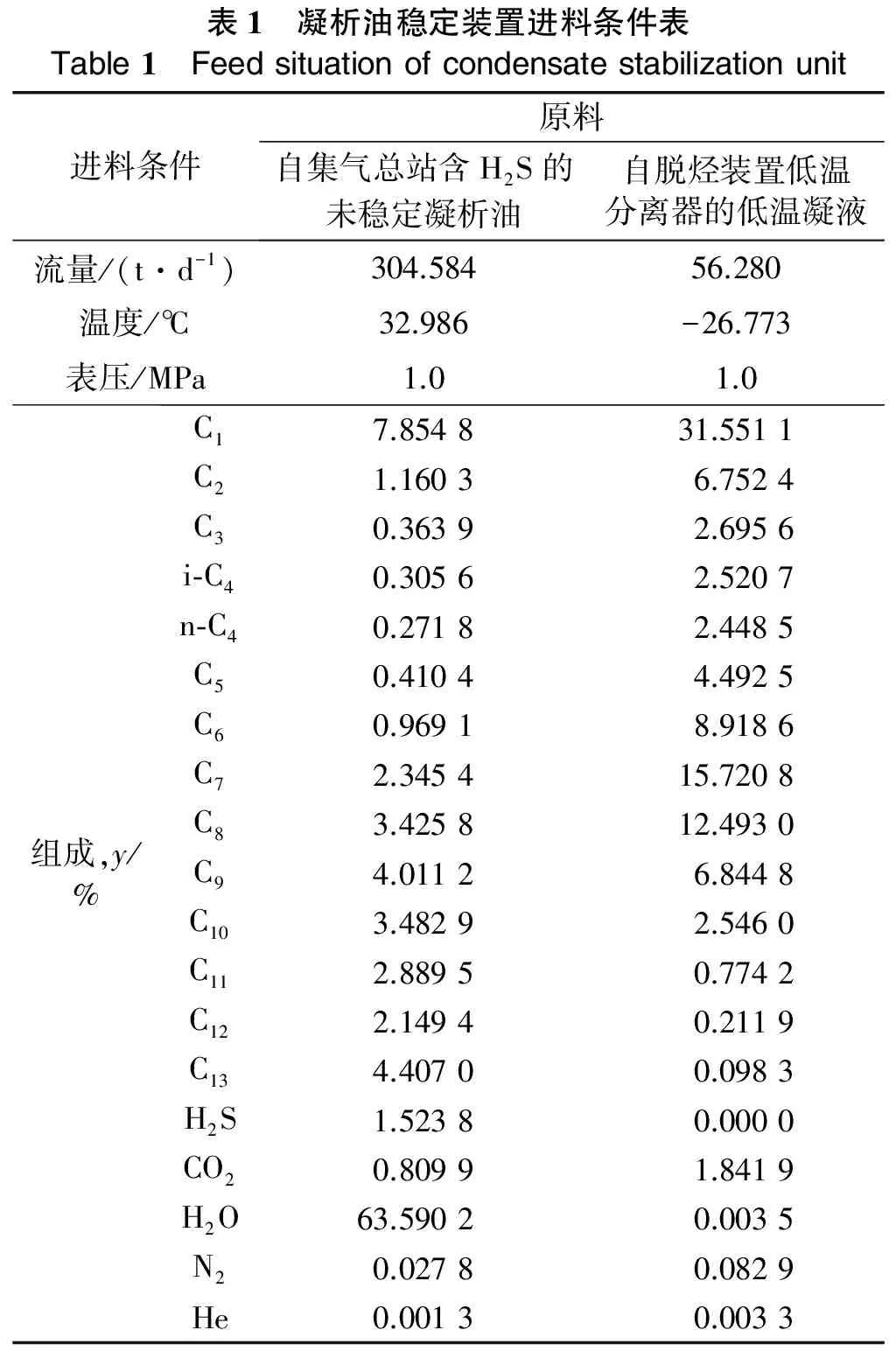

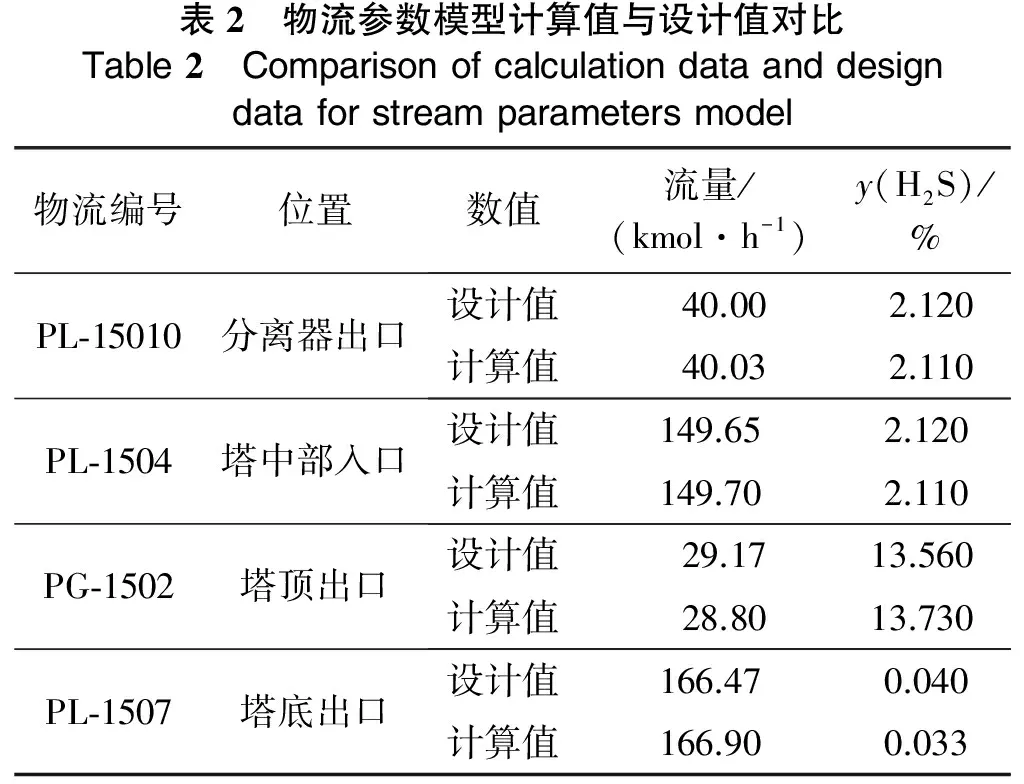

装置的进料条件及组成如表1所示。为了调试程序并验证HYSYS模型的可靠性,将模型计算结果与设计值进行比对,结果如表2所示。凝析油稳定装置模型中各物流的计算流量和H2S摩尔分数与设计值的偏差在合理范围内,表明模型能较好地模拟设计工况,所建模型可靠,可用以进行本研究的计算和分析。

4 模型计算与分析

4.1 塔底温度的影响

凝析油的稳定过程实际是温度升高气液溶解平衡的移动过程,因此,闪蒸温度对稳定凝析油中H2S摩尔分数有影响。以下依据现场装置实际运行参数,以稳定塔底温度为自变量,计算凝析油中H2S摩尔分数和凝析油产量的变化情况。

表1 凝析油稳定装置进料条件表Table1 Feedsituationofcondensatestabilizationunit进料条件原料自集气总站含H2S的未稳定凝析油自脱烃装置低温分离器的低温凝液流量/(t·d-1)304.58456.280温度/℃32.986-26.773表压/MPa1.01.0组成,y/%C17.854831.5511C21.16036.7524C30.36392.6956i⁃C40.30562.5207n⁃C40.27182.4485C50.41044.4925C60.96918.9186C72.345415.7208C83.425812.4930C94.01126.8448C103.48292.5460C112.88950.7742C122.14940.2119C134.40700.0983H2S1.52380.0000CO20.80991.8419H2O63.59020.0035N20.02780.0829He0.00130.0033

表2 物流参数模型计算值与设计值对比Table2 Comparisonofcalculationdataanddesigndataforstreamparametersmodel物流编号位置数值流量/(kmol·h-1)y(H2S)/%PL⁃15010分离器出口设计值40.002.120计算值40.032.110PL⁃1504塔中部入口设计值149.652.120计算值149.702.110PG⁃1502塔顶出口设计值29.1713.560计算值28.8013.730PL⁃1507塔底出口设计值166.470.040计算值166.900.033

如图3所示,塔底温度在120~150 ℃时,凝析油中H2S摩尔分数随塔底温度的升高迅速下降,并低于设计值。在塔底温度高于150 ℃时,H2S摩尔分数随塔底温度升高而降低的趋势已不显著,因为此时其摩尔分数已接近于0。由图3还可看出,凝析油产量随着塔底温度的升高逐渐降低,意味着收率下降,原因是当温度升高时,凝析油中的轻组分(含H2S)从液相油中挥发至闪蒸气中。

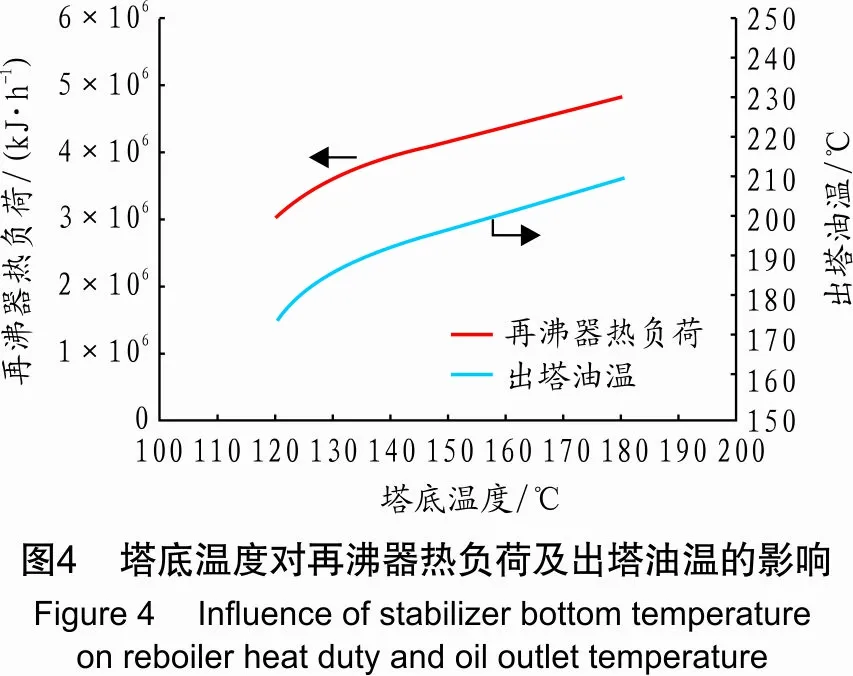

塔底温度的提高势必要消耗更多的能量,图4显示了再沸器热负荷和出塔稳定油温度随塔底温度变化的趋势。可见塔底温度在120~130 ℃时,再沸器热负荷随塔底温度迅速升高。而塔底温度高于130 ℃后再沸器热负荷增大的趋势就相对平稳。出塔油温的变化与再沸器热负荷变化具有相同的趋势。

4.2 气提气流量的影响

设计时考虑了使用气提气加强凝析油的闪蒸,气提气设计流量为6 kmol/h。以下研究了凝析油产量及其H2S摩尔分数受气提气流量的影响程度,如图5所示,在气提气流量从0增加到6 kmol/h的过程中,凝析油中H2S摩尔分数显著下降,但凝析油产量下降不显著。说明气提气的加入对于降低凝析油中H2S摩尔分数具有明显作用。然而,由于当前闪蒸气采用放空的方式处理,使用气提气稳定凝析油会增加天然气的消耗量,是否采用还需综合考虑经济性和环保要求后确定。

图6显示,随着气提气流量的增加,再沸器热负荷和出塔油温也有上升的趋势,但变化不大。

4.3 稳定塔塔顶压力的影响

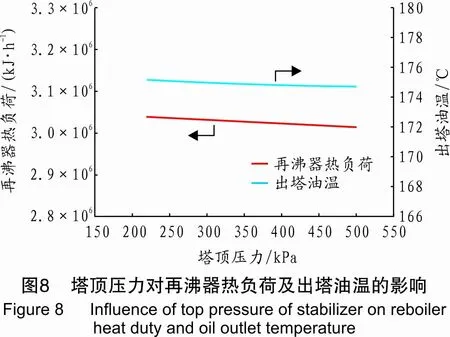

稳定塔塔顶压力与凝析油中H2S摩尔分数和凝析油产量关系的计算结果表明,凝析油中H2S摩尔分数和凝析油产量对于稳定塔的压力变化并不敏感,如图7所示,即降低塔顶压力并不能明显降低凝析油中H2S摩尔分数。

同时,从塔顶压力对H2S摩尔分数及凝析油产量的影响(见图8)还可看出,塔顶压力的变化对于出塔油温和再沸器热负荷影响也很小。

4.4 塔顶进液比的影响

从三相分离器分离出的未稳定凝析油分为两股,一股经凝析油换热器换热至130 ℃后进入凝析油稳定塔中部,另一股直接进入稳定塔顶部。由于两股物流从稳定塔的不同高度进入,在吸收塔中停留的时间不同,H2S的解析效果也不同。如果改变塔中部和塔顶的进液比,将会影响凝析油中的H2S摩尔分数,模拟计算结果如图9所示。

随着塔顶进液比从0.2增加到0.8,凝析油中H2S摩尔分数显著下降,而凝析油产量仅轻微下降。

随着塔顶进料比的增加,再沸器热负荷也随之增大,如图10所示。这是由于进入塔中部的流量减少了,从凝析油换热器获得的热量也减少了。要保持一定的塔底温度,就需要向再沸器提供更多的热量。

5 现场试验

根据模拟计算结果,结合现场工况分析,认为塔底温度、塔顶进料比、气提气量3个因素对凝析油中H2S摩尔分数有较大影响,且在装置上较容易实现调整,因此,制定了表3所列的试验方案。

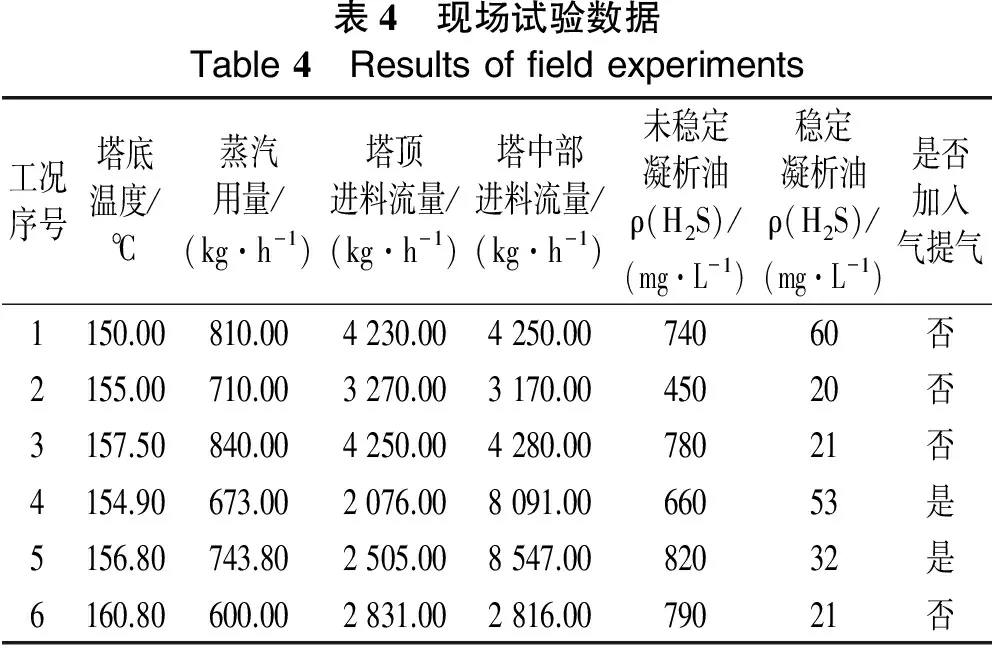

表3 现场试验方案Table3 Schemesoffieldexperiments工况序号塔底温度/℃塔顶进液比放空阀开度/%是否加入气提气11501∶142否21551∶142否31553∶542否41551∶450是51551∶460是61601∶142否

现场试验将塔底温度最高升至160 ℃,最低降至150 ℃。从155 ℃升至160 ℃的过程中,H2S质量浓度变化很小,但温度降至150 ℃时,H2S质量浓度迅速升高至60 mg/L。

为验证燃料气气提效果,将塔顶、塔底进料比调整为1∶4,以塔顶放空阀开度表征燃料气量。试验表明,塔顶放空阀开度从42%增加到51%时,稳定凝析油内H2S质量浓度为53 mg/L;而开度增加至61%时,H2S质量浓度降至32 mg/L。由此证明,燃料气气提可减少稳定凝析油中H2S含量。但通入燃料气后,火炬产生明显的黑烟,因此,实际运行时不建议采用该方法。

现场试验数据如表4所示,当塔底温度在155~160 ℃、塔顶、塔中部进料比接近1∶1时,稳定凝析油中H2S质量浓度始终接近20 mg/L,已降至较低水平,现场H2S报警仪也不再报警。因此,将此参数作为稳定塔的操作建议值。

表4 现场试验数据Table4 Resultsoffieldexperiments工况序号塔底温度/℃蒸汽用量/(kg·h-1)塔顶进料流量/(kg·h-1)塔中部进料流量/(kg·h-1)未稳定凝析油ρ(H2S)/(mg·L-1)稳定凝析油ρ(H2S)/(mg·L-1)是否加入气提气1150.00810.004230.004250.0074060否2155.00710.003270.003170.0045020否3157.50840.004250.004280.0078021否4154.90673.002076.008091.0066053是5156.80743.802505.008547.0082032是6160.80600.002831.002816.0079021否

6 结 论

凝析油稳定塔的操作参数对于稳定效果有较大影响,利用HYSYS软件对中亚某天然气处理厂凝析油稳定工艺流程进行了建模,计算了塔底温度、气提气量、稳定塔压力和塔顶进液比对稳定凝析油中H2S含量、凝析油收率等工艺指标的影响情况,发现塔底温度、塔顶进料比、气提气量3个因素对凝析油中的H2S含量有较大影响。通过开展现场试验,验证了模型计算的正确性,并根据模拟计算及现场试验结果,确定了稳定塔的操作建议值。

[1] 国家能源局. SY/T 0439-2012 石油天然气工程建设基本术语[S]. 北京:石油工业出版社. 2012.

[2] 侯凯锋. 凝析油加工过程中的特殊环保问题[J]. 石油石化节能与减排, 2015, 5(1): 17-21.

[3] 王勇, 呼延念超, 白俊生, 等. 长庆油田苏里格气田凝析油稳定工艺研究[J]. 石油与天然气化工, 2009, 38(2): 109-110.

[4] 王勇, 王文武, 郭亚红, 等. 苏里格气田凝析油稳定工艺及橇装化研究[J]. 天然气与石油, 2010, 28(6): 49-51.

[5] 陈信, 曹东, 王婷婷, 等. 降低凝析油中H2S含量的工艺模拟及优化[J]. 石油与天然气化工, 2015, 44(1): 25-29.

[6] 王剑, 喻泽汉, 罗斌, 等. 阿姆河第一天然气处理厂投产运行评价[J]. 石油与天然气化工, 2011, 40(增刊1): 18-21.

Study on the process parameters for reducing H2S concentration in stable condensate of natural gas treating plant

Dai Wanneng, Zhu Wenzhao, Peng Xiujun, Chen Xin, Xiao Huangfei, Wang Yong

(ResearchInstituteofNaturalGasTechnology,PetroChinaSouthwestOil&GasfieldCompany,Chengdu610213,China)

A process model describing the condensate stabilizing process of a natural gas treating plant in Central Asia was established by HYSYS software. The influence of the temperature at the bottom of stabilizer, the flow rate of stripping gas, the stabilizer pressure and flow ratio of oil feed at the top of column on the H2S molar fraction in stabilized gas condensate and recovery rate of condensate were investigated using the process model respectively, and the simulation results were verified by field experiments. Based on the simulation and field experiments results, the operation parameters of stabilizer were recommended.

condensate, stabilizer, H2S content, HYSYS

戴万能(1984-),男,四川乐山人,博士,工程师,现就职于中国石油西南油气田公司天然气研究院,主要从事天然气处理与加工的设计和研究工作。E-mail: dai_wn@petrochina.com.cn

TE624.9

A

10.3969/j.issn.1007-3426.2015.06.003

2015-04-29;编辑:温冬云