天然气三甘醇脱水工艺的技术进展

2015-05-05陈赓良

陈赓良

中国石油西南油气田公司天然气研究院

天然气三甘醇脱水工艺的技术进展

陈赓良

中国石油西南油气田公司天然气研究院

对天然气开发过程重要配套工艺之一的原料气三甘醇(TEG)脱水的技术发展动向进行了讨论。目前,应用最广泛的贫TEG提浓措施为惰气气提,该措施可将贫TEG质量分数提高至99.20%~99.98%,相应的露点降范围为55~83 ℃。经改进的Drizo工艺可使干气中水的质量分数降至1×10-6以下,脱水深度达到分子筛吸附脱水的水平。该工艺还具有减少BTEX/CO2排放、可回收原料气所含芳烃、降低投资与成本等技术经济优势,尤其适用于FLNG工程。同时,近年来在国外建设的TEG脱水装置上,高效规整填料、电动齿轮泵、能量转换泵和全焊式板式换热器等新型设备及材料的应用日益普及。

天然气 TEG 脱水 Drizo工艺 惰气气提 水露点 水含量

在天然气从采出至消费的各个处理或加工步骤中,水是最常见的杂质组分。天然气中的水通常为饱和水。一般认为,天然气中的水分只有在以液态水的形式存在时才是有害的,因为液态水的存在将导致冰及水合物的形成、设备腐蚀与开裂及影响管道输气效率等诸多操作问题。有一系列方法可用于原料天然气脱水,并使之达到管输或深度脱水要求,按其工艺原理大致可分为压缩与冷冻(物理)分离法、以TEG为代表的溶剂吸收法和以分子筛为代表的固体吸附剂法等3大类,见图1[1]。

1 天然气脱水工艺

1.1 冷冻分离法

工业上常用节流膨胀和/或加压冷却2种制冷工艺,它们通常与轻烃回收工艺过程相结合。节流膨胀适用于高压气田即利用焦耳-汤姆逊效应制冷;如需进一步冷却,可再使用膨胀机制冷。加压冷却利用增压降温后天然气中饱和水含量会降低的特点,部分分离饱和水,此方法适用于低压气田。冷冻分离设施经常是采气系统的一个组成部分,当气田原始压力下降至不能满足制冷要求,且增压或由外部供应冷源又不经济时,就应考虑其他类型的脱水方法。

1.2 固体干燥剂吸附法

利用固体干燥剂的表面力使气体中某些组分的分子被其内孔表面吸着的过程称为吸附。按表面力的不同本质,吸附过程又可分为物理吸附和化学吸附。天然气脱水的吸附过程属于物理吸附,我国主要使用分子筛吸附剂,分子筛吸附主要适用于要求干气水露点低于-40 ℃的深度脱水。

1.3 溶剂吸收法

溶剂吸收法是目前天然气工业中应用最普遍的脱水工艺,虽有多种溶剂可供选择,但我国和北美地区绝大多数脱水装置采用TEG。据2004年的统计,加拿大正在运行的TEG装置约有3 900套,而美国则多达36 000套[2]。故以下重点讨论在天然气开发过程中作为重要配套工艺之一的原料气三甘醇(TEG)脱水。

近年来,在原料天然气脱水领域中的技术开发相当活跃,相继成功地开发了膜分离法、以Morphysorb工艺为代表的物理溶剂法、Twister超声分离器法和LTX低温分离法,以及以IFPEX-1工艺为代表的冷冻甲醇法等诸多新工艺技术。但上述工艺由于存在干气含水量要求、重烃在溶剂中溶解度和/或工艺与设备尚有待完善等各种原因而未能全面推广。另一方面,TEG脱水工艺则因其工艺成熟、操作简便、技术经济相对合理等原因,当前仍是天然气开发过程中不可或缺的配套工艺,并在以下方面取得了一系列全新的技术进步。

(1) 为适应轻烃回收与液化甲烷(LNG)生产过程中深度脱水的要求,强化再生过程以获得高纯度TEG的技术开发取得重大进展,采用改进的Drizo深度脱水工艺可使干气的水露点降至-95 ℃以下,水的质量分数仅为1×10-6[3]。

(2) 为适应长输管道和海上气田天然气在高于其临界凝析压力(cricondenbar)下输送以避免产生凝液的要求,2002年,奥地利国家石油公司(OMV)在澳大利亚海上采气平台上建设了1套在17 MPa下操作的TEG脱水撬装装置,处理规模为225×104m3/d的高压天然气TEG脱水装置(见图2)。该装置的全部设备安装在3个撬板上:即原料气过滤分离撬、TEG脱水塔撬和TEG再生撬[4]。

(3) 1990年发布的美国联邦法规规定,油气工业排放的空气有害污染物总量不得超过25 t/a,并规定任何一种空气有害污染物的排放总量不得超过10 t/a。但按美国环境保护署(EPA)的统计,仅甘醇型脱水装置的甲烷排放量即达其排放总量的12%[3]。因此,通过各种有效措施降低TEG脱水装置的苯、甲苯、乙苯、二甲苯(BTEX)及各种温室气体的排放量已成为技术进步的主要组成部分。

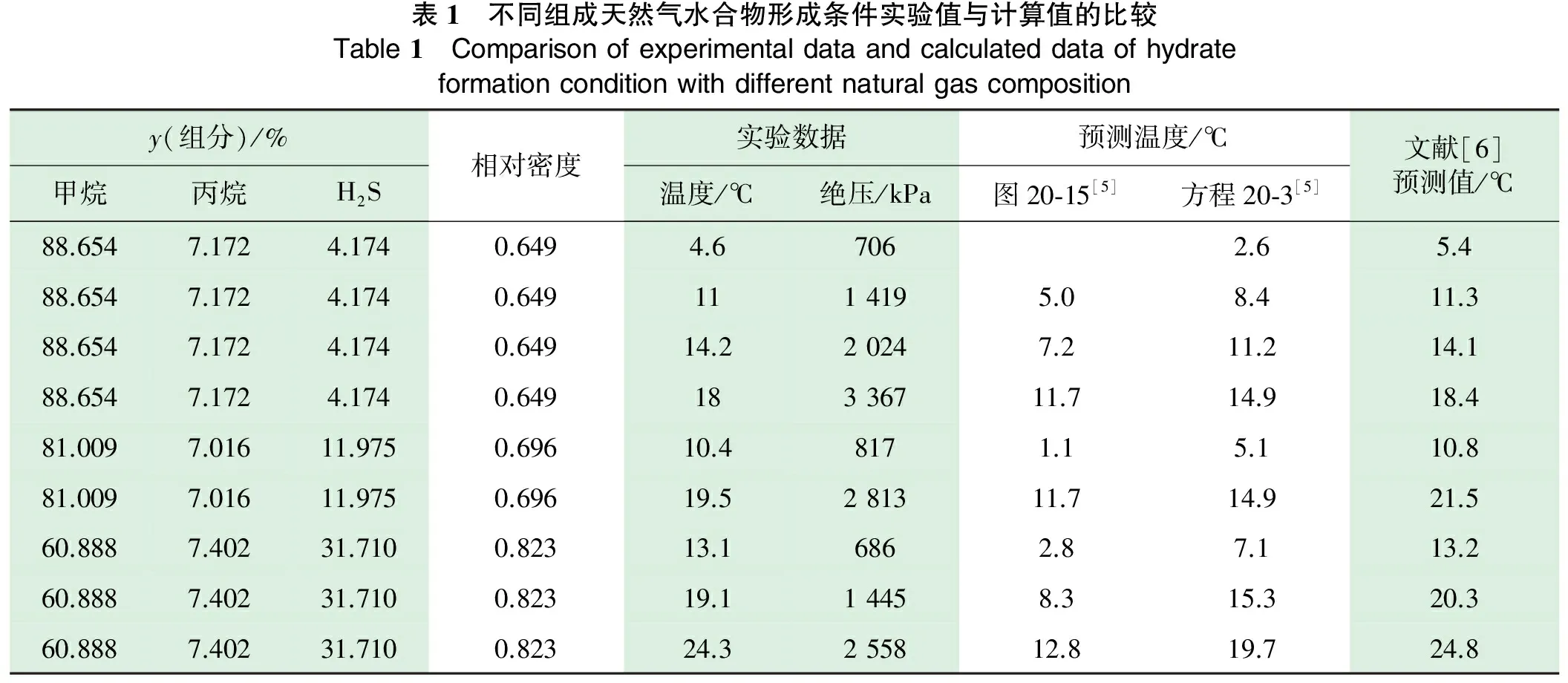

(4) 对处于“超临界态”的高压天然气的含水量和以水合物形式存在的“亚稳态”液相水开展了广泛的理论与实验研究。结果表明,天然气中的饱和含水量与其压力、温度和组成密切相关。高压下天然气组成对其饱和含水量的影响甚大,含有大量CO2和/或H2S原料气的影响尤其明显(见表1)。美国天然加工者协会(GPSA)《气体加工工程数据手册》中的图20-3基于气液平衡关系的状态方程制作,首次发表于1958年[5],此图所示数据仅在一定温度与压力范围内适用于净化气脱水装置的设计。图中虚线所示部分数据的液相水皆处于“亚稳态”(meta-stable),与之相平衡的气相水浓度实际上高于与固体水合物相平衡的浓度。总体而言,酸性天然气饱和含水量的预测相当复杂,大多数情况下应进行实验验证,且由实验数据得出的图表或经验方程不能外推,否则风险极大。

表1 不同组成天然气水合物形成条件实验值与计算值的比较Table1 Comparisonofexperimentaldataandcalculateddataofhydrateformationconditionwithdifferentnaturalgascompositiony(组分)/%甲烷丙烷H2S相对密度实验数据预测温度/℃温度/℃绝压/kPa图20⁃15[5]方程20⁃3[5]文献[6]预测值/℃88.6547.1724.1740.6494.67062.65.488.6547.1724.1740.6491114195.08.411.388.6547.1724.1740.64914.220247.211.214.188.6547.1724.1740.64918336711.714.918.481.0097.01611.9750.69610.48171.15.110.881.0097.01611.9750.69619.5281311.714.921.560.8887.40231.7100.82313.16862.87.113.260.8887.40231.7100.82319.114458.315.320.360.8887.40231.7100.82324.3255812.819.724.8

2 再生过程的强化

为了防止TEG热分解,常压下重沸器温度不应超过204 ℃,对应的最高TEG贫液质量分数仅98.6%。在工业装置上进一步提高TEG贫液质量分数的措施按原理大致可分为:惰气气提、局部冷凝、减压蒸馏和共沸蒸馏(以Drizo工艺为代表)4类,如图3所示。

采用不同强化工艺可以得到的TEG质量分数列于表2。

2.1 惰气气提

惰气气提是最简单、目前工业上使用最广泛的强化再生工艺,通常以脱水干气或闪蒸气作气提气,如图3(a)所示,气提气先经重沸器预热后再进入再生系统。气提气用量与再生后贫TEG质量分数的关系如图4所示。贫液气提塔为填料塔,填料高度视贫TEG质量分数要求而定,通常为1.2~1.6 m,可按喷淋密度10.35 m3/(m2·h)估算塔径。

表2 不同强化再生工艺可得到的TEG质量分数Table2 AvailableTEGmassfractionbydifferentstrengtheningregenerationprocess再生过程强化方法TEG质量分数/%相应的露点降/℃惰气气提99.20~99.9855~83局部冷凝99.9655~83减压蒸馏99.20~99.9055~83Drizo工艺99.99以上100~122

由图4可以看出,气提气经重沸器预热后进入再生系统的气提效果要比直接进入时好。当重沸器温度为204 ℃时,同样对1 L·TEG使用40 L·气提气,前者可使TEG质量分数提高至99.95%,而后者仅为99.6%[7]。

2.2 局部冷凝法

局部冷凝法又称为“冷指法”(Cold finger),是一种从液体中除去微量水分的工艺。如图3(d)所示。该工艺利用插入重沸器的指形管束(立管)冷凝其气相中的水及烃类,以提高贫TEG质量分数,收集于受液盘中的冷凝水与烃类经分离并处理后回收或外排。由于水和轻烃的沸点与TEG沸点相差甚大,故此工艺在不使用惰气气提的情况下,即可获得质量分数约为99.96%的TEG。

2.3 减压蒸馏

减压蒸馏是利用一个抽真空的系统,通过降低整个系统的总压以降低气相空间的水蒸气分压。其工艺特点是仅将冷凝液容器上部的局部空间抽真空(见图3(b)),故此工艺只需在常规系统中增加一台真空泵即可实现。但系统在负压下运行,外部空气容易窜入系统而严重影响再生效果,故此工艺很少应用。

2.4 共沸蒸馏法

共沸蒸馏工艺(见图3(c))早在19世纪50年代即开发成功。天然气脱水装置上最早使用的共沸剂为异辛烷,它与水形成一种不均匀的共沸混合物,从而使塔顶冷凝器的温度低于水(100 ℃)或异辛烷(99.2 ℃)的沸点温度。对于TEG循环量为10 L/kg·水和异辛烷加入量为0.15 L/L·TEG的装置,塔顶冷凝器的操作温度约为90 ℃。异辛烷用量对TEG溶液再生效果的影响参见表3。

表3 异辛烷用量对TEG溶液再生的影响Table3 EffectofisooctanedosageonTEGregeneration异辛烷/TEG体积流量比/(L·L-1)能达到的最大TEG质量分数/%①重沸器热负荷/(kJ·(LTEG)-1)098.605520.1099.905800.1599.955930.2099.986070.2599.99621 注:①假定在204℃下等温操作,并达到最大的解吸。

早期工艺再生后贫TEG质量分数最高可达99.99%,干气露点可降至约-73 ℃。20世纪70年代,DOW公司又开发了新型的共沸剂并申请了Drizo工艺的专利;20世纪90年代初,美国OPC工程公司又在此基础上作了若干改进,使再生后贫TEG质量分数达到99.995%以上,露点降可超过80 ℃,现已建设60多套工业装置(见表4)[8]。近年来开发成功的、经改进的Drizo工艺可以使干气中水的体积分数降至1×10-6以下,脱水深度达到可以与分子筛吸附法相匹敌的水平。

表4 Drizo工艺天然气深度脱水工业装置示例Table4 IndustrialunitexamplesofnaturalgasdeepdeghydrationbyDrizoprocess建设地点英国尼日利亚叙利亚挪威哈萨克斯坦投产年份/年19942004200920092009处理规模/(106m3·d-1)11.35.67.563×301×3.7原料气条件温度/℃438392535压力/MPa9.07.35.43.66.8含5%(y)H2STEG循环量/(m3·h-1)5.21611.4963(每台再生塔)干气条件干气水露点/℃-80-27-50-70-65水体积分数/10-6<1203.60.71.0重沸器热负荷/kW2903×16012202×4804550备注采用热导油加热系统建于海上平台,3台脱水塔共用1台再生塔,采用电加热重沸器燃料气加热重沸器建于海上平台,采用电加热重沸器4台高压脱水塔,1台低压脱水塔,2台蒸汽加热重沸器

3 Drizo工艺

第1套经改进的Drizo工艺深度脱水装置于1999年在匈牙利Szeged油田建成投产,该装置用于膨胀机法轻烃回收的原料气脱水。处理量为384×104m3/d,脱水塔操作压力5.0~6.0 MPa,温度20~35 ℃。经深度脱水后的原料气能适应脱甲烷塔顶-108 ℃、表压1.6 MPa的低温。现场以卡尔-费休法测定的贫TEG中水分体积分数约0.1×10-6,实际已低至测量仪器下限;对应的TEG质量分数超过99.999%。当原料气进装置的温度为30 ℃时,出口干气露点预计达到-130 ℃以下。

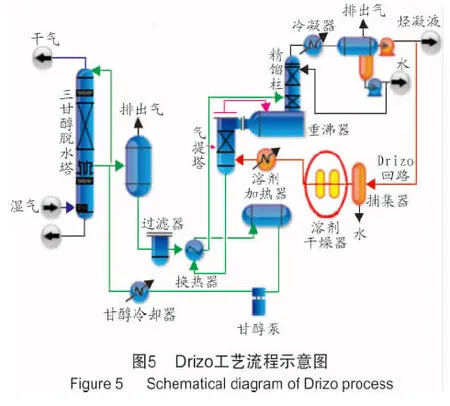

图5为Drizo工艺流程示意图[8]。图中蓝色所示为常规TEG脱水工艺流程,其余则为Drizo工艺增加的设备与管线。经改进Drizo工艺的核心是增加了两个切换使用的液体烃类共沸剂干燥器(红色圆圈内所示),烃类溶剂经干燥后,其中的水体积分数可从0.1%降低至约10×10-6。Drizo工艺的主要工艺特点可归纳如下:

(1) 专利的共沸剂是相对分子质量大于80的芳烃混合物,使用后易于分离回收,故此工艺应用于含有极易溶解于TEG的BTEX的原料气时具有特殊的环保优势;BTEX相对排放量可减少80%以上,CO2排放量可减少40%,见表5。

表5 3种TEG脱水工艺的BTEX/CO2相对排放量比较Table5 RelativeemissioncomparisonofthreeTEGdehydrationprocesses气提法气提法Drizo工艺贫TEG质量分数/%99.599.9599.995BTEX相对排放量/%3710018CO2相对排放量/%7010060

(2) 使用极高纯度TEG的另一个优势是可以较大幅度地降低醇水比和贫TEG循环量。Szeged油田TEG脱水装置的操作经验表明,采用醇水比为11.9 L/kg·H2O即可达到深度脱水要求,循环量比常规Drizo工艺降低30%~40%。只要贫TEG质量分数达到99.995%,脱水后干气的水露点即可达到低于-95 ℃[3]。

(3) 常规TEG装置重沸器温度一般为202 ℃,但对于Drizo工艺而言,重沸器温度可降至约193 ℃,大大降低了TEG的降解损耗。常规TEG装置的溶剂综合损耗量为8~16 kg/106m3·原料气,而经改进的Drizo工艺装置则约为5 kg/106m3。同时,只需设置一台活性炭过滤器即可除去降解产物,后者与BTEX组分一起,经反冲排出系统。

(4) Drizo工艺也适用于已建装置的改造。图5表明,只要在常规TEG脱水装置流程上增加一个共沸剂加热干燥系统,就可以改造为经改进的Drizo工艺,从而适应原料气深度脱水和/或脱除及回收原料气中所含的BTEX组分。

(5) 极高纯度的TEG提高了脱水塔气液吸收过程的推动力与脱水效率,降低了脱水塔高度,同时减少了其容积。对于可能在高风速下运行的、建于海上操作平台的TEG脱水装置而言,能相应地减少脱水塔晃动幅度[9],从而增加了该工艺在FLNG(浮式LNG生产装置)工程开发中与分子筛法脱水工艺竞争的技术优势。

(6) 与固体干燥剂法相比,Drizo工艺在技术经济方面具有明显的优势。Szeged油田TEG脱水装置的可行性研究表明,对于露点要求达到-120 ℃以下的深度脱水工艺,与固体干燥剂法相比,经改进的Drizo工艺装置投资与成本均可降低30%;但如果处理量超过5.6×106m3/d,投资可降低约50%。

(7) 应用于脱水深度要求较低的气田开发领域时,与固体干燥剂法相比,Drizo工艺装置的节能优势颇为明显。建于英国北海气田海上操作平台的Drizo工艺装置,按表6所示的设计参数估计,装置投资可降低约25%,年操作费用可降低约48%(假定干燥剂分子筛的使用寿命为2 000个循环或3~4年)。

表6 Drizo工艺装置的主要设计参数Table6 MaindesignparametersofDrizoprocessunit处理量/(m3·d-1)5.6×106脱水塔公称直径/m1.8脱水塔表压/MPa6.9脱水塔切线高度/m10.8原料气温度/℃30规整填料高度/m4.5干气露点温度/℃-50填料HETP/m1.09露点降/℃80理论塔板数/块4.06贫TEG质量分数/%99.96填料容积/m312.0脱水效率/%99.68醇水比/(L·(kgH2O)-1)25

4 其它技术进步

4.1 规整填料

早期的TEG脱水塔通常使用4~10块塔盘的逆流接触泡罩塔。近年来,规整填料塔应用日益广泛。图6为Szeged油田经改进的Drizo工艺装置脱水塔,采用Montz B1-300规整填料,比表面积为300 m2/m3,在设计流量下其HETP略小于1 m,低于设计流量时其值更高。在理论塔板数要求小于1的情况下,也有使用静态混合器的案例。

与泡罩塔相比,规整填料塔的主要优点可归纳如下[10]:

(1) 极高的塔盘效率,每米填料的理论塔板数超过0.9。

(2) 同样的操作工况下,具有更低的塔高度与阻力降。

(3) 能适应更高的气速,规整填料塔气速约为泡罩塔气速的2倍。

(4) 脱水塔操作弹性上限约125%,但下限可降到极低。

4.2 电动齿轮泵

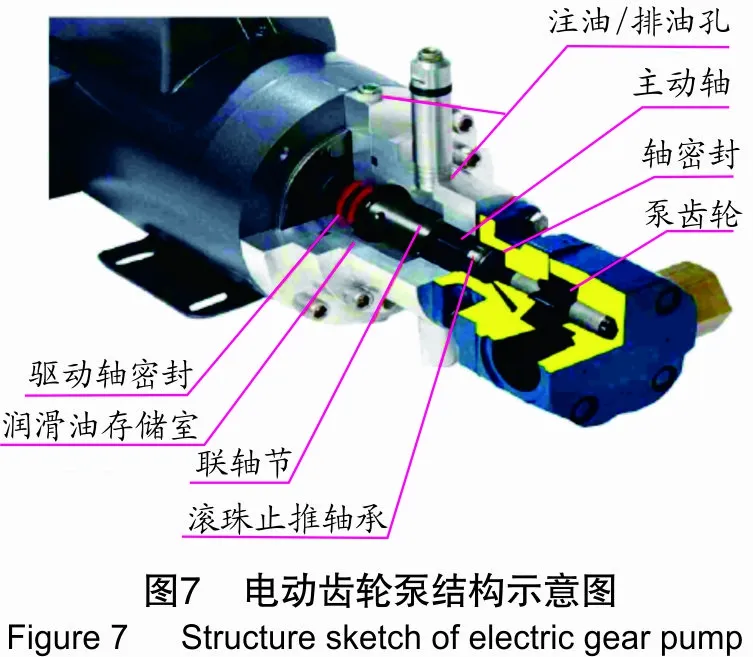

TEG脱水装置的循环泵常用柱塞式计量泵,但其出口压力波动较大,出口处宜设置缓冲罐,且噪音较大,使用寿命及维护周期均较短。轴封为填料密封时,经常出现泄漏问题。柱塞式计量泵的流量调节也较困难,往往需要在电机上加装变频器以调节转速。新一代TEG循环泵是专用的,如美国Rotor-Tech公司生产的电动齿轮泵(见图7),其特点是适应压力范围宽、流量稳定、振动小、无需脉动缓冲器,且结构紧凑、质量轻,尤其适用于海上作业平台[11]。

4.3 能量转换泵

以能量转换泵替代常规的柱塞泵或齿轮泵作为TEG贫液循环泵,可有效回收高压富液的能量。目前主要有美国Rotor-Tech公司、Hydra-Lectrik公司和Ameritech公司3家公司生产甘醇型溶剂专用的能量交换泵,且已广泛应用于TEG脱水装置,节能效果十分显著。

4.4 全焊式板式换热器

近年来开发成功的全焊式板式换热器的换热片,由特种不锈钢以特制模具压制而成,见图8。换热片表面光滑,不易结垢;其特殊的波纹设计可使流体在低流速下产生涡流而提高传热效率,特别适合循环量相对较低的TEG脱水装置。此类换热器通常可适应最高温度300 ℃、最高压力(表压)3.2 MPa的极端工况。

与传统的管壳式换热器相比,TEG贫富液换热器采用全焊式板式换热器具有对数平均温差大、使用寿命长、占地面积小、重量轻、维修费用低等一系列优点,解决了一般的板式换热器存在的耐压问题,目前,已成功地应用于TEG脱水工艺[11-12]。

4.5 水含量/水露点测定技术

水含量/水露点测定技术看似简单,实际相当复杂,尤其是二者之间的换算。就本质而言,水含量测定是组分浓度分析,具有清晰的溯源链;而水露点测定为物性测定,其值随操作压力而变化,必须以湿度计等设备对露点仪进行校准。水含量/水露点测定方法分为两大类:仪器测定与化学分析。当前天然气工业常用测定设备的主要技术规格如表7所示。

表7 天然气水含量/水露点测定设备的主要技术规格Table7 Maintechnicalspecificationsofmeasuringequipmentsforwatercontent/waterdewpointofnaturalgas设备名称检测限误差手动冷却镜面式露点仪不使用±0.25℃(与测温设备有关)在线电容式露点仪可变露点温度较高时±1℃露点温度较低时±2℃在线激光微水仪4×10-6(w)读数的±2%在线石英晶体微平衡分析仪(QCM)0.01×10-6(w)0.1×10-6(w)读数的10%读数的10%光纤式传感器露点仪无数据在校准温度范围内±1℃

根据长期的工业经验,对上述测量设备的基本认识可归纳如下:

(1) 手动式冷却镜面露点仪应用于天然气工业已有80多年历史。只要能获得有代表性的样品,且操作人员具有足够经验,此类仪器通常可以提供准确、可靠、重复性良好的数据,能达到的水含量测定下限也较低。其主要缺陷是响应速度甚慢,且不能应用于腐蚀性环境。自动式冷却镜面露点仪具有响应速度快、排除了烃露点干扰、测定压力恒定和样品不会被污染等优点,但应用于测定水露点低于-80 ℃的工况或工艺参数发生很大波动时,其测定数据的准确性与可靠性变差[3]。

(2) 获得有代表性样品的关键是必须配备1个设计精巧、安装合理且运行稳定的样品(预)处理系统(Sample Conditioning System)。该系统包括取样探头、压力调节器、过滤器和样品转移管线(及其保温)等一系列设备与材料[13]。

(3) 应用于在线连续测定的设备分为“接触式”与“非接触式”两大类。电化学露点传感器(电容式露点仪)属前者,此类仪器受测定原理限制,响应速度较慢,传感器易飘移和老化,校准周期为1个月。缺陷是传感器不能在高温下工作,对被测气体流量稳定性、洁净度的要求较高,且水含量测定下限要比冷镜式差1个数量级。

(4) 基于近红外吸收光谱原理的微水仪属“非接触式”仪器,其优点是响应速度较快,可以适应较高的温度、压力及腐蚀性环境。但此类仪器准确性及稳定性较差,且样品预处理系统复杂,运行与维护成本较高,校准周期为3个月。

(5) 当前正在迅速发展的水露点测定设备是基于半导体激光吸收光谱(DLAS)原理的非接触式激光微水仪。此类仪器不仅能适应高温、高压和强腐蚀性环境,且响应速度极快,测定下限大致与冷镜式仪器相当,准确性和稳定性均优于红外吸收光谱微水仪,测定系统结构简单,运行成本较低,校准周期约为半年。

(6) 总体而言,当干气水露点低于-40 ℃或水的质量分数低于20 mg/kg时监测相当困难。以Szeged油田Drizo工艺装置为例,该装置干气露点保证值为-85 ℃(1.6 MPa),按1955年发表的美国气体工艺研究院(IGT)8号研究报告数据外推估计的水质量分数为(0.10~0.16)×10-6,但微水仪的质量分数校准下限为0.10×10-6,故难以保证数据的准确性。贫TEG中微量水的测量也存在同样的问题,由于卡尔-费休微水仪的测量下限为质量分数10×10-6,故当TEG质量分数超过99.999%时,其中水含量的分析数据缺乏重复性与溯源性[3]。

5 结论与建议

(1) 甘醇型溶剂吸收法是目前天然气处理与加工过程中应用最普遍的脱水工艺,虽有多种溶剂可供选择,但基于技术经济比较,我国和北美地区绝大多数脱水装置采用TEG为吸收溶剂。

(2) 工业装置上提高TEG贫液质量分数的措施按原理大致可分为:惰气气提、局部冷凝、减压蒸馏和共沸蒸馏4类,目前应用最广泛的是惰气气提。该措施可将TEG贫液质量分数提高至99.2%~99.98%,相应的露点降范围为55~83 ℃。

(3) 近年来开发成功的、经改进的Drizo工艺可使干气中水的体积分数降至1×10-6以下,其脱水深度可达到分子筛吸附工艺的深度。

(4) 经改进的Drizo工艺还具有减少BTEX/CO2排放、可回收原料气所含芳烃、降低投资与成本等技术经济优势,尤其适用于浮式LNG生产装置(FLNG)。

(5) 基于加强节能与环保的考虑,近年来在国外建设的TEG脱水装置上,高效规整填料、电动齿轮泵、能量转换泵和全焊式板式换热器等新型设备及材料的应用日益普及。

(6) 通常,只要能获得有代表性的样品,且操作人员具有足够的经验,手动式冷却镜面露点仪可提供准确、可靠、重复性良好的数据,能达到的测量下限也较低。而获得有代表性样品的关键是必须配备有效的样品(预)处理系统,但当干气水露点低于-40 ℃或水的质量分数低于20×10-6时监测相当困难。

[1] HUFFINASTER M A, Gas Dehydration Fundamentals (Part 1)[C], Proceedings of the Laurance Reid Gas Conditioning Conference, [s.l.]: [s.n.], 2008.

[2] HOLOBOFF J L, ALVA-ARGAEZ A, State of the art review and recent development in glycol dehydration facility modeling and optimization[C], Process Ecology Inc. Report, Calgary, 2013.

[3] SKIFF T, Drizo unit competes with solid bed desiccant dehydration[C], Proceedings of the Laurance Reid Gas Conditioning Conference, [s.l.]: [s.n.], 2002.

[4] OMV. Australia Patricia-Baleen TEG Dhydration Package[R], [s.l.]: Process Group Pty Ltd., 2002.

[5] GPSA. Engineering Data Handbook[M], 12th ed. Oklahoma: GPSA, 2005.

[6] BAILLIE C, WICHERT E, Chart gives hydrate formation temperature for natural gas[J], Oil and Gas, 1987, 85(4): 37-39.

[7] 陈赓良, 朱利凯. 天然气处理与加工工艺原理及技术进展[M]. 北京: 石油工业出版社, 2010.

[8] 法国普桑纳(Prosernat)公司. 与中国石油天然气股份公司技术交流资料[Z],北京:[s.n.], 2015.

[9] 法国普桑纳(Prosernat)公司. 晃动对浮式净化装置影响(FLNG与FPSO应用)[Z]. [s.l.]: 法国普桑纳(Prosernat)公司, 2015.

[10] KOHL A, NIELSEN R. Gas Purification [M]. 15th ed. Houston: Gulf Publishing Company, 1995.

[11] 蒋洪, 唐廷明, 朱聪. 五宝场气田三甘醇脱水装置优化分析[J]. 天然气工业, 2009, 29(10): 101-103.

[12] 李明, 温冬云. 新型板式换热器在三甘醇脱水装置中的应用[J]. 石油与天然气化工, 2004, 33(6): 419-423.

[13] POTTER D R, Analytical devices for the measurement of water vapor and hydrocarbon dew-point in natural gas[Z], AMETEK Process Instruments, Calgary: [s.n.], 2011.

Technical progress of TEG dehydration process in natural gas industry

Chen Gengliang

(ResearchInstituteofNaturalGasTechnology,PetroChinaSouthwestOilandGasfieldCompany,Chengdu610213,China)

TEG dehydration is an important technology for natural gas exploitation. The developmental tendencies of TEG dehydration process were discussed in this article. Recently inert gas stripping is the most popular measure to concentrate TEG and can improve the purity of TEG to 99.20%-99.98% which correspond to the water dew point depression range of 55-83 ℃ for dry gas. The improved Drizo process can reduce the mass concentration of water to lower than 1×10-6, the dehydration efficiency may reach that of molecular sieve adsorption process. The TEG dehydration process can reduce BTEX/CO2emission and recover aromatic, which will decrease CAPEX and OPEX also. Especially, Drizo process is suitable for FLNG engineering. At present brand-new equipments and materials are increasingly utilized in TEG dehydration unit, such as high-efficiency structured packing, electric gear pump, energy exchange pump and welded plate heat exchanger etc..

natural gas, TEG, dehydration, Drizo process, inert gas stripping, water dew point, water content

陈赓良(1940-),男,上海人,教授级高工,1961年毕业于山东大学化学系,原任中国石油西南油气田公司天然气研究院院长,现任全国天然气标准化技术委员会顾问,已发表论文180余篇,专著8部。E-mail:chengengliang@petrochina.com.cn

TE644

B

10.3969/j.issn.1007-3426.2015.06.001

2015-06-25;编辑:温冬云