低负荷条件下硫磺回收装置的运行优化

2015-05-05张素娟陈昌介何金龙温崇荣朱荣海

张素娟 陈昌介 何金龙 温崇荣 许 娟 朱荣海 刘 军

1.中国石油西南油气田公司天然气研究院 2.中国石油西南油气田公司川西北气矿天然气净化厂

低负荷条件下硫磺回收装置的运行优化

张素娟1陈昌介1何金龙1温崇荣1许 娟1朱荣海1刘 军2

1.中国石油西南油气田公司天然气研究院 2.中国石油西南油气田公司川西北气矿天然气净化厂

介绍了低负荷条件下硫磺回收装置运行过程中存在的主要问题,并对产生问题的原因进行了分析,根据分析的结果提出了硫磺回收装置低负荷运行优化的措施及建议,为低负荷条件下硫磺回收装置安全、平稳运行并实现尾气达标排放提供了参考。

硫磺回收 低负荷 运行 优化

硫磺回收装置处于原油及天然气加工流程的末端,其处理量及酸气气质均受到上游脱硫装置运行的影响。当油气田开发处于中、后期产量递减的开采阶段,其产量很可能会低于配套生产装置和工艺的设计下限,造成脱硫单元处理的原料天然气流量不断降低,进而导致配套硫磺回收装置处理的酸气流量进一步下降,出现装置低负荷运行的情况。

1996年4月12日,我国发布了GB 16297-1996《大气污染物综合排放标准》,并于1997年1月1日起实施。GB 16297-1996中规定的新建装置排放尾气中SO2质量浓度限值为960 mg/m3,现有装置为1 200 mg/m3,同时还按不同排气筒高度限定了最高允许排放速率[1],但该标准中没有针对天然气净化行业的专项规定。按照国家环境保护总局《关于天然气净化厂脱硫尾气排放执行标准有关问题的复函》环函[1999]48号的要求,在行业污染物排放标准未出台前,天然气净化厂脱硫尾气排放SO2暂按GB 16297-1996《大气污染物综合排放标准》中的最高允许排放速率指标进行控制。鉴于此,中国石油天然气集团公司安全环保部牵头组织西南油气田公司等单位起草了《陆上石油天然气开采工业污染物排放标准》,该标准已公开征求意见稿,最终方案尚未确定,但对SO2排放要求必然更为严格。而对于炼油厂而言,新出台的GB 31570-2015《石油炼制工业污染物排放标准》则要求硫磺回收装置排放尾气中SO2质量浓度从960 mg/m3进一步降低至400 mg/m3,部分环境敏感地区甚至降低为100 mg/m3。由此可见,我国对炼油厂、天然气净化厂硫磺回收装置尾气中SO2排放的要求日益严格[2]。

面对日益严峻的环境保护压力,如果低负荷条件下硫磺回收装置不开车,将会造成每年大量含H2S的酸气通过火炬燃烧,并生成SO2排放于大气中,严重污染周边环境。若更换新装置则投资巨大。因此,为了节约生产成本,减少污染,回收硫资源,应通过不断的技术改造,优化操作,实现硫磺回收装置在低负荷条件下的高效、安全、平稳运行和达标排放,为其他类似硫磺回收装置的运行提供参考。

1 硫磺回收装置低负荷运行存在的问题

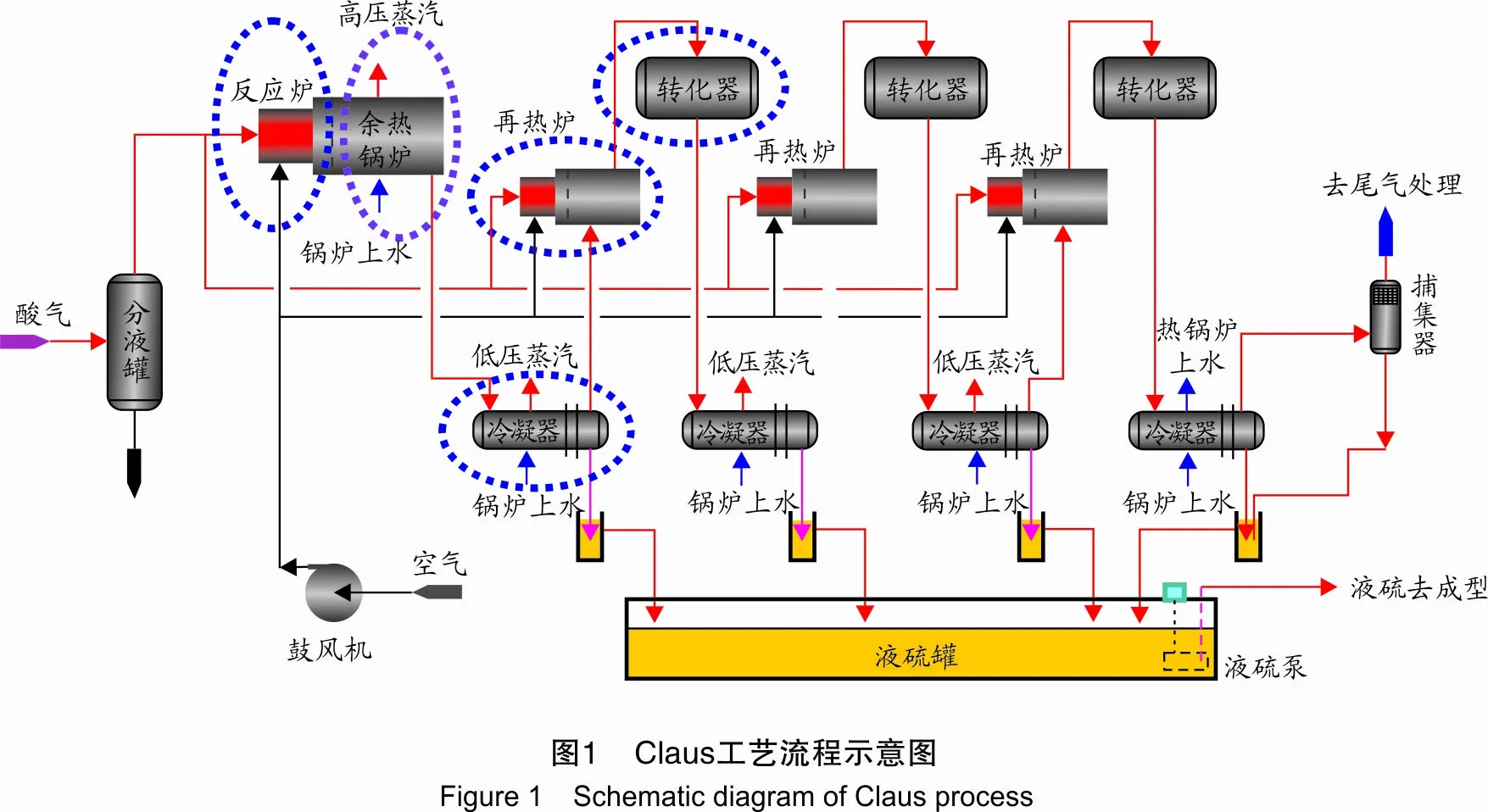

国内硫磺回收装置大多采用克劳斯硫磺回收工艺,该工艺流程示意如图1所示。

在低负荷条件下,要维持硫磺回收装置的各点温度比较困难,硫蒸气很容易在系统滞留,造成管线堵塞,系统压力升高。同时,各测量及控制仪表在低负荷时操作困难,会导致硫磺回收装置的反应炉、废热锅炉、冷凝器、再热器及转化器等设备在操作中出现一系列的问题[3-7]。低负荷条件下硫磺回收装置主要存在以下问题。

1.1 配风量不易掌握,燃烧不稳定,炉温难以控制

低负荷运行时,由于酸气量少,气风比难以调节,为了保证配风合理,反应炉温度偏低,当酸气浓度过低时,会出现燃烧炉炉温低于其稳定燃烧的最低值的情况[8],其原因主要包括以下3方面:①低负荷条件下,进入硫磺回收装置的酸气量低于设计值,而由于上游装置操作不当难免会引起酸气组分和流量的变化,加之装置比值分析仪通常存在信号反馈滞后现象,会导致装置配风量不易掌握;②酸气流量低于设计值,会造成酸气和空气在燃烧器内混合不均,甚至有时会出现回火现象;③低负荷条件下,相关仪器仪表难以操作,造成仪器仪表显示不准,并在一定程度上导致配风量不易掌握。

而燃烧炉炉温偏低,会对整个装置的运行产生一系列不良影响:①造成热反应段转化率下降,进而引起总硫回收率的降低;②导致酸气中的烃类、氨气等不能完全燃烧,沉积在硫磺表面,对硫磺产品外观产生影响。同时,还会造成克劳斯反应器内催化剂积碳,影响装置长周期运行。

1.2 系统易堵塞

在低负荷条件下,过程气流量小,所携带的热量少,若锅炉高液位运行,冷换设备换热面积太大,导致冷却效果太好,过程气中携带的气态硫被冷凝下来形成液态硫,并在管壁上继续冷却为固态硫滞留在管束,进而堵塞系统。

1.3 反应器床层易积硫积碳

硫磺回收装置低负荷运行时,进入克劳斯反应器的H2S和SO2总量低于设计值,造成克劳斯反应释放的热量低于设计值。由于反应器床层体积相对于过程气负荷而言过大,导致床层温升低于设计值,甚至出现出口温度低于入口温度的情况,造成反应器床层积硫。同时,燃烧炉炉温低导致烃类不完全燃烧,烃类物质进入克劳斯反应器内会引起催化剂床层积碳。

2) 8台中压柴油发电机组,额定功率为3 750 kVA,额定转速为900 r/min,每2台接入1段中压母排,布置在一个独立的机舱内。

1.4 总硫回收率低

低负荷条件下硫磺回收装置总硫回收率低,主要是在前述第1.1节和第1.3节中所述问题的共同作用下造成的。首先,低负荷运行时,制硫炉温度偏低,热反应段回收率低,而如果通过提高配风来提高炉膛温度,则会造成催化剂的硫酸盐化,影响催化剂的活性和寿命。其次,催化剂床层积硫和积碳,都会导致催化剂活性下降,进而引起催化反应段克劳斯转化率降低,导致硫磺回收装置总硫回收率低于设计值。

1.5 设备腐蚀

低负荷运行时,硫磺回收装置的冷换设备及相关管线均易发生腐蚀。以硫冷凝器为例,冷凝器管程出口温度通常控制在130~170 ℃。由于装置在低负荷下运行,过程气携带的热量不足,导致硫冷凝器管程出口温度低,有时可能会低于130 ℃。当过程气温度低于水和硫的露点温度时,容易造成露点腐蚀,严重时会导致硫冷器管束腐蚀穿孔,影响装置长周期运行。

1.6 热量平衡问题

低负荷操作时,硫磺回收装置的废热锅炉、冷凝器等设备产生的蒸汽量低于设计值,会影响到全厂蒸汽平衡。

2 硫磺回收装置低负荷运行优化措施建议

针对以上问题,提出了以下几个方面的优化措施。

2.1 稳定气源,合理配风

2.2 提高燃烧炉炉温

低负荷运行时,硫磺回收装置主燃烧炉炉温低于设计值,有时还会低于燃烧炉稳定运行的最低炉温930 ℃,不能保证火焰稳定燃烧。因此,应采取一定的措施提高炉温,以保证其稳定燃烧,建议采取以下措施。

2.2.1 配烧燃料气

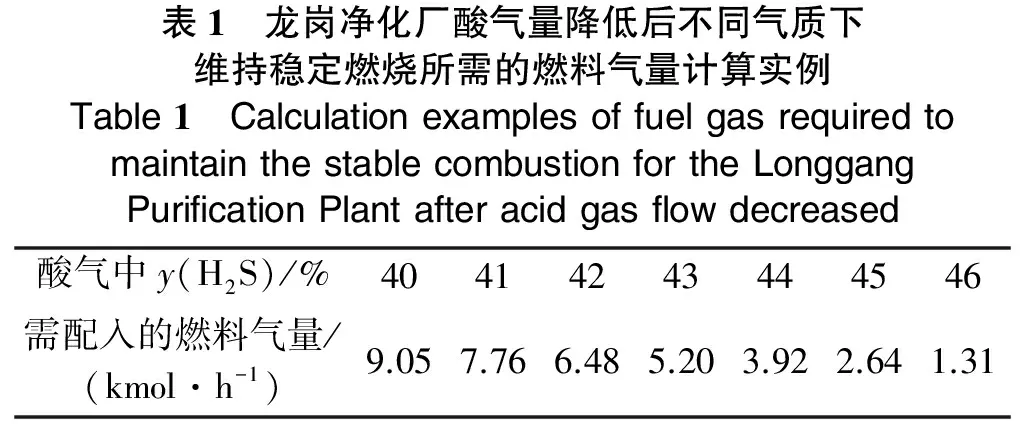

业内多家炼厂、净化厂的实际操作情况表明,通过采取加入一定量燃料气混合燃烧的方式,相当于增加了原料气的总热量,使燃烧炉炉温更容易控制,火焰趋于稳定。以龙岗净化厂为例,对其酸气量降低后维持稳定燃烧所需的燃料气量进行了计算,结果见表1。

表1 龙岗净化厂酸气量降低后不同气质下维持稳定燃烧所需的燃料气量计算实例Table1 CalculationexamplesoffuelgasrequiredtomaintainthestablecombustionfortheLonggangPurificationPlantafteracidgasflowdecreased酸气中y(H2S)/%40414243444546需配入的燃料气量/(kmol·h-1)9.057.766.485.203.922.641.31

从表1中数据可以看出,在燃烧炉中配入适量燃料气,可在酸气中H2S浓度较低的情况下,维持燃烧炉930 ℃的稳定燃烧温度,从而保证装置稳定运行。然而,长期加入燃料气,一旦配风稍有不当,容易造成反应器积碳,从而影响催化剂活性、硫回收率及硫磺品质等。同时,大量烃类进入燃烧炉将导致CS2在炉内的生成量急剧增加。因此,在向燃烧炉中加入燃料气时,必须准确计算配烧燃料气所需的配风。

2.2.2 伴烧氢气

采用氢气伴烧是提高硫磺回收装置燃烧炉炉温的另外一种伴烧措施,这种伴烧措施使得烃类完全燃烧,火焰稳定,不产生黑硫磺,特别适用于容易获得氢源的硫磺回收装置(如炼油厂)。以中国石油广西石化公司6×104t/a硫磺回收装置低负荷开工运行为例,该装置开工时负荷仅13%~14%,燃烧炉温度很难达到设计值。采用氢气伴烧工艺后,燃烧炉温度一直控制在1 250 ℃以上,确保了酸气中烃类和氨气的完全燃烧,避免了黑硫磺的产生[9]。

2.2.3 直流法改成分流法

当酸气浓度过低时,通过伴烧燃料气或氢气已不能保证燃烧炉的稳定燃烧,可考虑将直流法改为分流法以提高炉温。以中国石油西南油气田公司重庆天然气净化总厂长寿分厂硫磺回收装置为例,该装置采用CPS工艺,在低负荷运行状态下,酸气中H2S摩尔分数仅30%~35%,与设计值(35.8%~41.6%)相比偏低,主燃烧炉炉温仅约850 ℃,不能保证火焰稳定燃烧。2011年检修期间,操作人员将直流法改为分流法工艺,通过调整进入燃烧炉的酸气流量,提高了燃烧炉炉温,保证了主燃烧炉的稳定燃烧[10]。

2.3 冷换设备操作优化及核算

在低负荷条件下,过程气流量小,所携带的热量低于设计值,如果锅炉高液位运行,则冷却效果太好,液硫容易滞留在管束,堵塞系统,因此,需要平稳操作锅炉液位,并将锅炉液位控制在下限操作。但当装置长期处于低负荷运行时,锅炉下限操作也会对锅炉本身产生不利影响。因此,有必要重新核算冷换设备的换热面积,进行堵管操作。以中国石油西南油气田公司川西北净化厂天然气处理装置为例,当其处理量由20×104m3/d降至10×104m3/d时,冷换设备核算结果如表2所示。

从表2中所列的数据可以看出,装置负荷降低后,废热锅炉列管根数需要从142根减少到75根,即堵管67根;一级冷凝器列管根数需要从126根减少到80根,即堵管46根;三级冷凝器列管根数需要从130根减少到80根,即堵管50根。而二级冷凝器在保持原来的换热管长度和根数时,其出口温度和过程气的质量流率均满足设计要求,故二级冷凝器不需要堵管。

表2 川西北净化厂冷换设备核算结果Table2 CalculationresultsofheatexchangerforNorthwestSichuanPurificationPlant名称天然气处理量/(m3·d-1)20×10410×104废热锅炉列管根数/根14275一级冷凝器列管根数/根12680二级冷凝器列管根数/根8080三级冷凝器列管根数/根13080 注:核算数据摘自该厂设备改造资料。

2.4 提高反应器入口温度

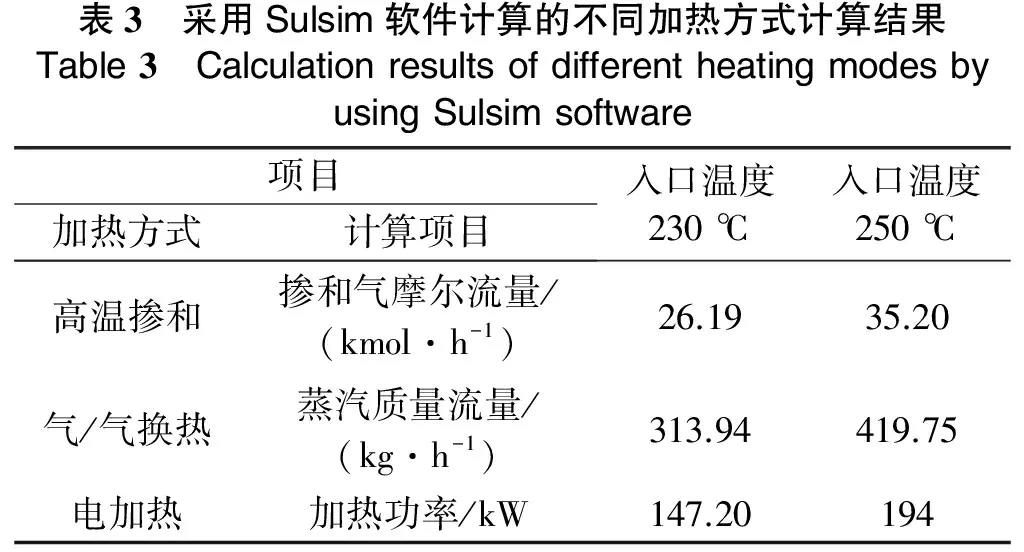

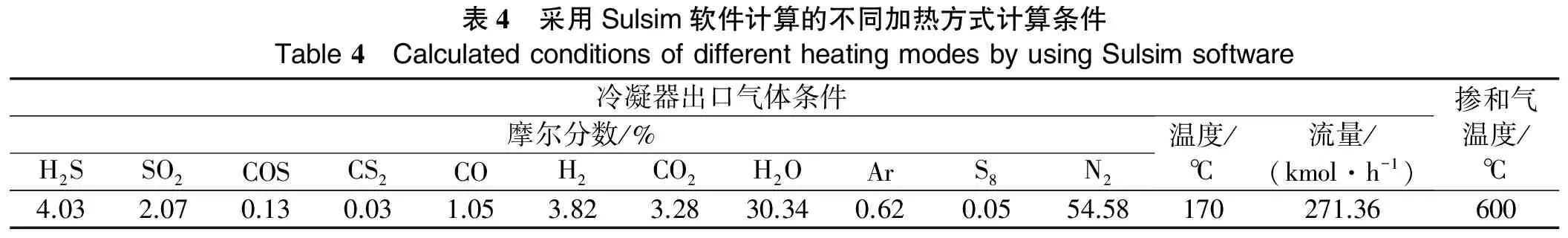

针对低负荷条件下反应器床层易积硫积碳的问题,建议选择合理措施提高反应器入口温度,及时做好催化剂除硫、除碳及硫酸盐还原等操作,减缓催化剂活性衰退。根据换热方式的不同,提高反应器入口温度的方法包括提高外掺和过程气气量、采用电加热器加热等,利用sulsim7.0软件对不同加热方式进行了模拟计算,计算结果列于表3,计算条件见表4。

表3 采用Sulsim软件计算的不同加热方式计算结果Table3 CalculationresultsofdifferentheatingmodesbyusingSulsimsoftware项目加热方式计算项目入口温度230℃入口温度250℃高温掺和掺和气摩尔流量/(kmol·h-1)26.1935.20气/气换热蒸汽质量流量/(kg·h-1)313.94419.75电加热加热功率/kW147.20194

表4 采用Sulsim软件计算的不同加热方式计算条件Table4 CalculatedconditionsofdifferentheatingmodesbyusingSulsimsoftware冷凝器出口气体条件摩尔分数/%H2SSO2COSCS2COH2CO2H2OArS8N2温度/℃流量/(kmol·h-1)掺和气温度/℃4.032.070.130.031.053.823.2830.340.620.0554.58170271.36600

从表3中的数据可以看出,根据加热方式的不同,要将反应器入口温度从230 ℃提高至250 ℃,如果采用高温掺和的方式,则掺和量需从26.19 kmol/h增加至35.20 kmol/h;若采用蒸汽换热的方式,则蒸汽量需从313.94 kg/h增加至419.75 kg/h;而如果采用电加热的方式,则加热功率需从147.20 kW提高到194 kW。

以中国石油西南油气田公司重庆天然气净化总厂綦江分厂为例,该厂硫磺回收装置负荷降低后,二级反应器前的气/气换热器因换热面积过大不能满足投运生产条件,经分析讨论,2010年将加热方式改为电加热器加热,整改后装置平稳运行两年多,温度自动控制,操作方便。电加热器投运后,硫回收率显著提高,增加了硫磺产量,大大减少了尾气中SO2排放量,带来了较好的环保效益[11-12]。

2.5 采用夹套伴热

低负荷条件下,硫磺回收装置管线极易发生堵塞。建议从冷凝器出口开始全程伴热,并注意调节夹套伴热温度。根据文献[10],液硫在150~155 ℃时黏度最低,流动速度最快。因此,建议将夹套温度控制在150~155 ℃,以保证气流后路畅通,避免管线堵塞。该项技术在玉门油田2 500 t/a硫磺回收装置上得到了应用,有效防止了液硫凝固造成的管线堵塞[7]。

3 结 论

(1) 以克劳斯法为基础的硫磺回收装置是处理脱硫后酸气的主要处理方式。随着油气田开采量的逐年降低,越来越多的硫磺回收装置将面临低负荷运行的问题。

(2) 硫磺回收装置低负荷运行存在炉温偏低、系统易堵塞、催化剂床层积硫积碳、设备腐蚀、总硫回收率低等问题,采取有效措施提高装置硫回收率以确保尾气达标排放极为关键。

(3) 低负荷条件下,根据装置实际运行状况,通过选择合理措施提高燃烧炉炉温及反应器入口温度,并对冷换设备进行重新核算,优化操作,可以实现硫磺回收装置的安全、平稳、高效运行,确保尾气中SO2达标排放。

[1] 国家环境保护局. GB 16297-1996大气污染物综合排放标准. 北京: 中国标准出版社, 1996.

[2] 金洲. 降低硫磺回收装置烟气中SO2排放问题探讨[J]. 石油与天然气化工, 2012, 41(5): 473-478.

[3] 翟玉章. 硫回收装置低负荷运行[J]. 石油炼制, 1992(11): 6-10.

[4] 李菲, 何保正, 耿继常, 等. 硫磺回收装置低负荷运行存在问题及解决方法[J]. 现代化工, 2013, 33(2): 83-85.

[5] 吴戒骄. 炼油厂硫磺回收装置低负荷运行经验[J]. 化工技术与开发, 2012, 41(8): 61-62.

[6] 王承东. 对提高贫酸性气低负荷下克劳斯硫磺回收装置效率的探讨[J]. 石油炼制, 1993, 24(1): 63-65.

[7] 尤兴华, 肖生科. 低负荷条件下硫磺回收优化运行研究[J]. 石油化工安全环保技术, 2012, 28(6): 43-55.

[8] 王世建, 冉文付, 陈奉华. 天然气净化装置低负荷运行节能措施探讨[J]. 石油与天然气化工, 2013, 42(5): 447-451.

[9] 谭鹏, 游少辉, 唐忠怀. 硫磺回收装置超低负荷开工运行及应用研究[J]. 石油与天然气化工, 2015, 44(3): 40-43.

[10] 杨贤, 刘琴, 黄辉. 长寿分厂CPS硫磺回收装置运行两年评述[J]. 化工管理, 2013(4): 159-160.

[11] 邱斌, 颜萍, 李婷婷, 等. 綦江分厂天然气净化装置运行总结与问题探讨[J]. 石油与天然气化工, 2014, 43(1): 24-28..

[12] 王小强, 邱斌, 赵枊鉴, 等. 电加热器再热技术在硫磺回收装置上的应用[J]. 石油与天然气化工, 2014, 43(3): 250-253.

Operation optimizing of sulfur recovery unit under low load

Zhang Sujuan1, Chen Changjie1, He Jinlong1, Wen Chongrong1, Xu Juan1, Zhu Ronghai1, Liu Jun2

(1.ResearchInstituteofNaturalGasTechnology,PetroChinaSouthwestOil&GasfieldCompany,Chengdu610213,China; 2.NaturalGasPurificationPlant,NorthwesternSichuanGasDistrict,PetroChinaSouthwestOil&GasfieldCompany,Jiangyou621709,China)

This paper introduced the main problems existing in low load operation conditions of sulfur recovery plant, and the causes of the problems were analyzed. According to the analysis, the proposals and measures of operation optimizing of the sulfur recovery unit under low load were put forward, which could provide references for safe, smooth operation of sulfur recovery unit and achieve the up-to-standard emission of tail gas.

sulfur recovery, low load, operation, optimization

张素娟(1980-),女,工程师,2006年毕业于四川大学化学学院有机化学专业,硕士,现就职于中国石油西南油气田公司天然气研究院,主要从事天然气净化研究工作。E-mail: zhangsujuan@petrochina.com.cn

TE64

A

10.3969/j.issn.1007-3426.2015.06.006

2015-04-21;

2015-08-25; 编辑:温冬云