预抽瓦斯与深孔注水在动力灾害中的技术实践

2015-05-05秦红星李经国

秦红星,张 航,李经国

(安徽理工大学能源与安全学院,安徽淮南 232001)

0 引言

近年来,随着我国煤矿开采深度的不断增加,一次采全高的厚度不断变大,大采高支架和放顶煤技术的最大采高不断被刷新,煤矿动力现象呈现出复杂性和多样性[1-3]。煤岩体在未受采掘扰动前处于原岩应力状态,在煤岩体中开掘巷道、硐室等将造成围岩应力的重新分布,局部出现应力集中。如果集中应力超过煤岩体的强度,煤岩将会产生塑性变形,出现塑性区,典型的煤岩动力灾害包括:冲击地压和煤与瓦斯突出。针对某矿121305工作面动力灾害频繁的情况,在不影响生产的条件下,采取了一系列技术措施后,使动力危险区域的动力现象得到缓解。

1 工作面概况

121305工作面是该矿主采工作面,一水平13-1煤层位于-937m。该面西起13-1煤层上山保护煤柱线,东至F13断层保护煤柱线,北为121303设计工作面,南临121301设计工作面,工作面整体布置近东西走向。所在13-1煤层在-950 m 以上瓦斯含量为 0.07~5.34 m3/t,平均含量2.02 m3/t;在-950 m以下瓦斯含量为2.35~7.99 m3/t,平均瓦斯含量 4.19 m3/t。

2 开采动力灾害区域预测预防体系建立

2.1 区域危险性预测

针对该矿121305工作面严峻的动力灾害问题,首先从瓦斯地质、掘进预测指标、工作面开采应力集中角度进行危险性预测,然后确定动力灾害重点防范区域,并提出“预抽瓦斯+深孔注水”区域性措施,最后进行效果分析。

1)从瓦斯地质角度分析

121305工作面13-1煤层瓦斯压力为0.21~0.44MPa、瓦斯含量为 2.86 ~5.34m3/t,以冲击地压为主的动力灾害可能性较大。工作面走向存在以DF14断层、kf121305-2断层和kf121305-13断层为主的断层构造带,该区域易发生高地应力和构造应力共同作用下的动力灾害。

2)从掘进预测指标角度分析

121305工作面顺槽掘进过程,钻屑量Smax=2.2~2.8 kg/m、钻屑解吸指标 Δh2max=60 ~80 Pa;胶带机顺槽掘进过程,钻屑量Smax=2.4~2.8 kg/m、钻屑解吸指标Δh2max=60~80Pa;切眼掘进过程,钻屑量Smax=2.4 ~2.6kg/m、钻屑解吸指标Δh2max=70~80 Pa。

3)从工作面开采应力集中角度分析

121305工作面回采初次来压期间、工作面回采“见方”(即采空区走向长度与倾斜长度相等,见方时应力集中,矿压显现明显,顶底板变形量大,容易发生顶板冒落[4-5])前后、工作面收作线附近容易形成应力集中,不规则布置的巷道在工作面回采过程也容易形成应力集中,应当采取措施加强管理。

2.2 动力灾害重点防范区域确定

冲击地压一般发生在应力较高、煤岩硬度较大的采掘区域,坚硬岩体弹性能的瞬时释放是冲击发生的主要原因,而煤与瓦斯突出一般发生在煤质较软或者煤层中具有软煤分层、瓦斯含量和压力较大的区域,应力和瓦斯压力都是突出的启动因素[6-8]。综合以上分析,121305 工作面存在动力灾害危险的区域有以下五块:

1)区域一:工作面风巷、机巷距切眼0~40 m范围内整个区域,该区潜在动力灾害的发生主要由工作面回采初次来压应力集中造成。

2)区域二:高抽巷4#联巷附近区域,即距风巷切眼201~348 m、机巷距切眼205~348 m的区域范围,该区潜在动力灾害的发生主要由高抽巷4#联巷应力集中及工作面回采过程“见方”前后应力剧烈变化造成。

3)区域四:高抽巷2#联巷附近区域,即距风巷切眼1325~1530 m、机巷向下100 m的区域范围,该区潜在动力灾害的发生主要由高抽巷2#联巷应力集中造成。

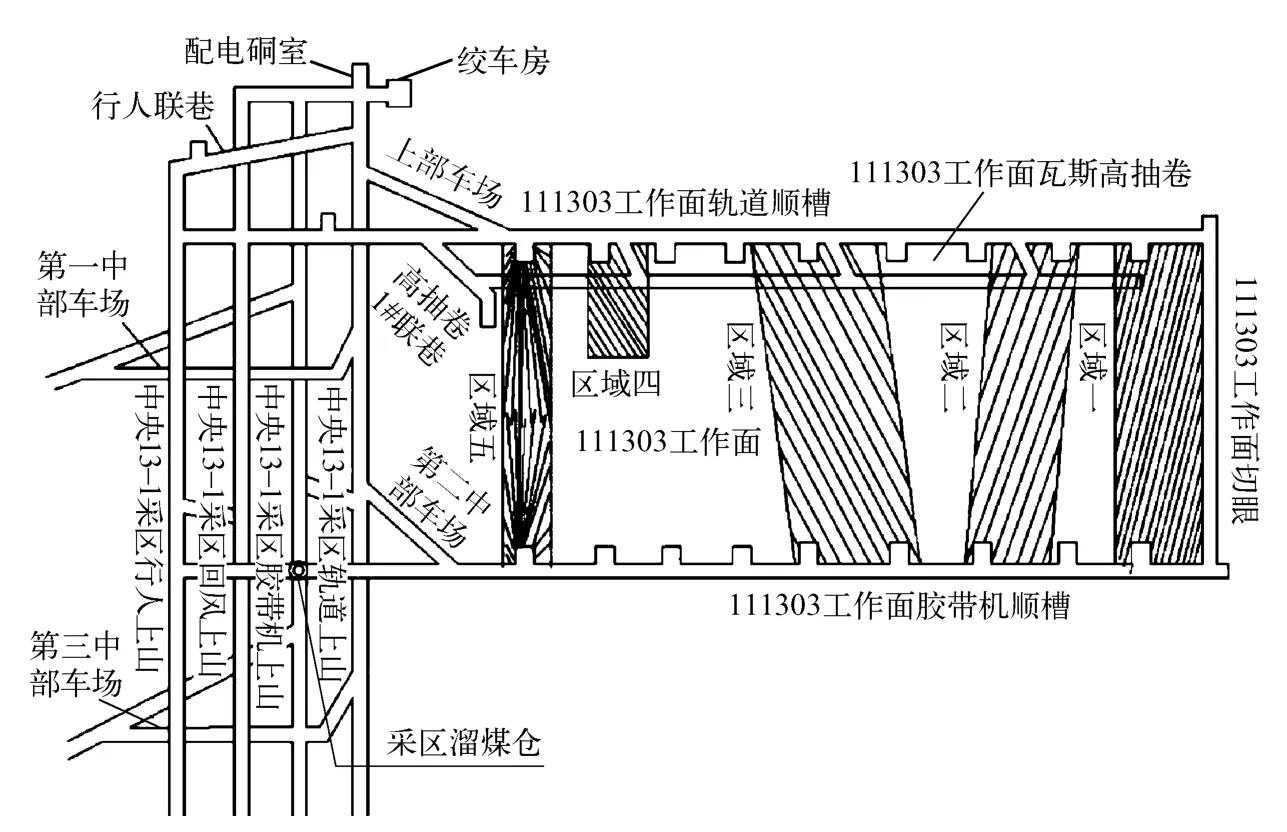

4)区域五:工作面风巷距切眼1785~1845 m、机巷距切眼1777~1837m范围内整个区域,该区潜在动力灾害的发生主要由工作面收作过程不规律采动造成。具体如图1所示。

2.3 开采动力灾害区域防治技术实施

2.3.1 区域措施设计

121305工作面回采期间存在高地应力显现,并可能发生冲击地压或煤体整体位移并伴随瓦斯涌出增加的动力现象,采掘过程存在以应力为主导的煤岩瓦斯动力灾害,特别是工作面前方顶板存在隐伏断层时煤岩瓦斯动力灾害将更为严重。该类动力灾害能量主要是来自顶底板岩层及硬煤层所蕴存的弹性能,难以用卸压、抽采钻孔区域措施来消除[9-10]。对该类动力灾害防治采用预抽瓦斯与深孔注水区域性措施,通过预抽瓦斯降低煤体瓦斯内能,采用静压注水降低煤岩体积聚的弹性能。

图1 121305工作面区域危险性预测平面图

2.3.2 预抽瓦斯措施实施

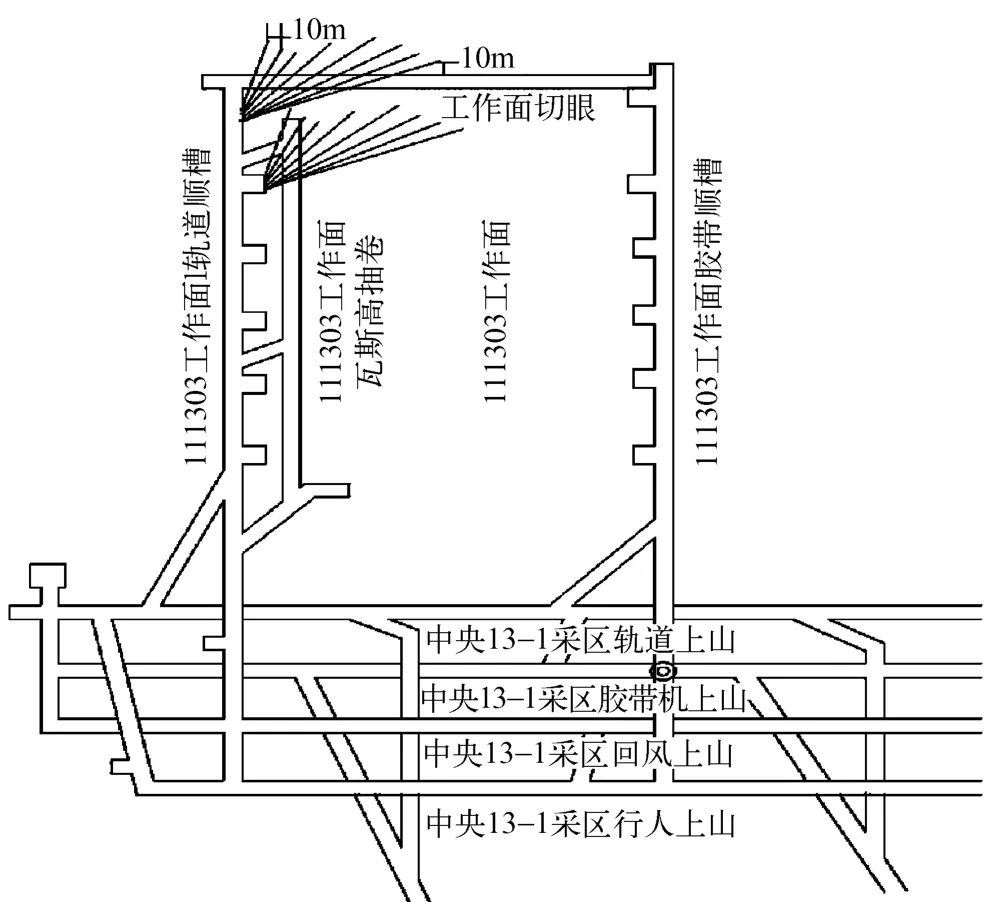

本煤层主要采用布置顺层钻孔的瓦斯预抽和边采边抽方式,邻近层抽采主要采用高抽巷对回采工作面前方卸压瓦斯和工作面后方采空区积聚瓦斯边采边抽,同时采用采空区埋管方式对上隅角积聚瓦斯进行边采边抽。在工作面回采初期考虑到高抽巷抽采效果有限的情况下,补充施工顶板走向高位强化抽采钻孔进行边采边抽。走向高位钻孔布置如图2所示。

图2 121305工作面走向高位钻孔布置图

具体的施工范围为:工作面轨道顺槽:5#~7#、11#~19#、26#~29#、32#钻场,工作面胶带机顺槽:14#~20#、26#~28#、32#钻场,此外,工作面收作线附近于轨道顺槽和胶带机顺槽分别补充施工两个钻场,要求孔底间距同样按照7.5m设计。

2.3.3 深孔注水措施实施

1)施工工艺

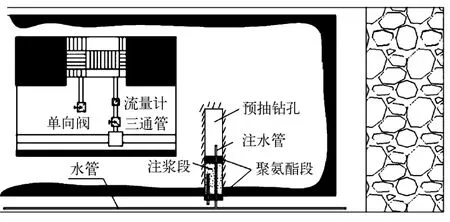

钻孔间距取15 m,封孔深度不小于10 m,采用水泥砂浆注浆封孔,对预抽钻孔实行间隔注水;采用静压注水系统,利用地面水池向井下注水,注水压力不小于2 MPa,属低压注水;由于有充分的注水时间,故可以采用小流量注水,对煤体湿润较好,每米有效钻孔流量取0.01 m3/h,钻孔长度为>100 m,则整个钻孔流量平均为 >1.0 m3/h;煤层静压注水系统示意如图3所示。

图3 121305工作面区域静压注水系统示意图

2)单孔注水量计算

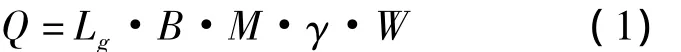

一个钻孔能湿润煤体的注水量按式(1)所示:

式中:Q—一个钻孔能湿润煤体的注水量,m3;

Lg—钻孔长度,70 ~130 m;

B—钻孔间距,15 m;M—煤层厚度,4.1 m;

γ—煤层容量,取1.40 t/m3;W—煤体的平均水分增量;取0.01 m3/t;

代入(1)得:Q=113.03 m3。

3)注水时间计算

煤层注水应采用间歇注水,有利于煤层的均匀湿润,间歇时间暂定为每注8h,停注4h;为提高煤层注水效果,煤层注水工作应尽量在卸压带内进行,为保证足够的注水量,注水工作不宜过迟。

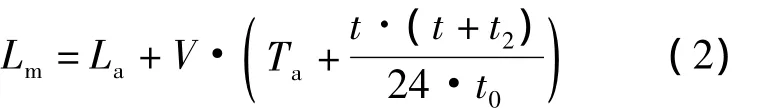

注水时间超前于回采工作面距离按式(2)计算:

式中:Lm—开始注水孔超前于回采工作面距离,m;

La—工作面应力集中带宽度,取20 m;

V—工作面平均推进速度,取6 m/天;Ta—注水系统的连续时间,取2天;

t—每个钻孔累计注水时间,取48 h;t2—注水间歇时间,取4 h;

t0—每次注水时间,取8 h。

代入上式得:Lm=110 m。

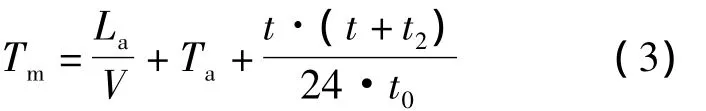

注水孔开始注水时间超前于工作面回采时间按式(3)计算:

式中:Tm—开始注水孔超前于回采工作面回采时间,天。

经计算,Tm=8.3天,取 Tm=9天,即注水孔超前工作面的回采时间为9天。

3 开采动力灾害预防技术效果检验

3.1 区域措施效果检验指标

采用施工钻孔取煤样,同时测试煤层残余瓦斯含量和含水量增值的方法进行。

1)残余瓦斯含量判定指标

根据121305工作面范围13-1煤层瓦斯含量为3.06 ~5.44 m3/t,总体而言该区域13 -1 煤层瓦斯含量较低,暂定13-1煤层瓦斯抽采率达到35%、残余瓦斯含量判定标准为可解吸瓦斯含量降到3 m3/t以下。

2)含水量增值判定指标

实验测定时,注水直到煤壁渗水为止,或静压注水时含水率增量不小于2%为准;或煤层(体)原始含水率低于5%时,增量不低于3%;煤层(体)原始含水率高于5%时,增量不得低于2%。

3.2 效果分析

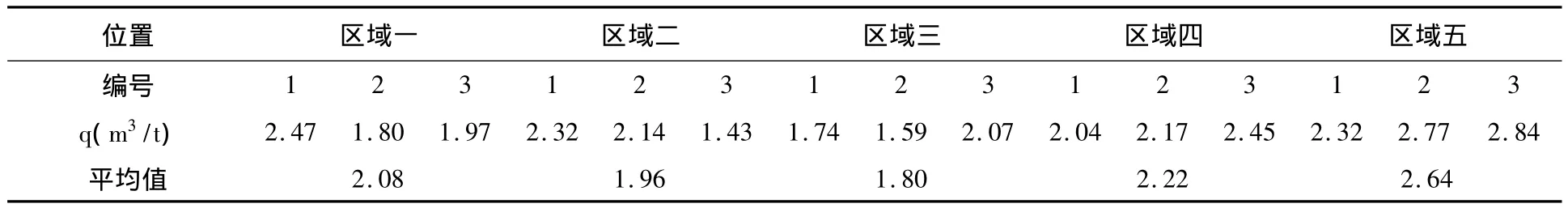

1)煤样残余瓦斯含量q的测定

对动力灾害重点防范区域施工钻孔取煤样,在五个重点区域分别取三个煤样,取样点分布区域较广,经过试验分析煤体残余瓦斯含量结果如表1所示。

表1 重点区域煤体残余瓦斯含量统计表

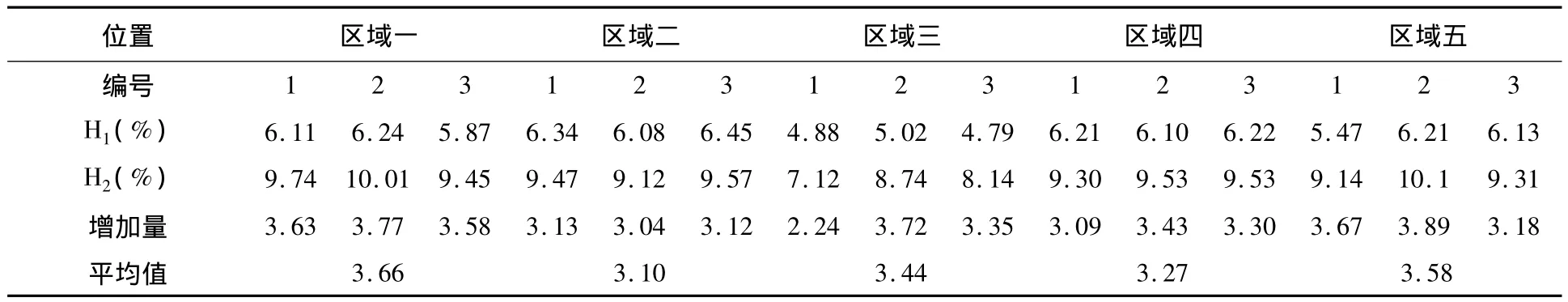

2)煤样含水量增量△H(H2-H1)的测定

注水钻孔单孔注水量为7 5m3,每注8h停注4h,超前于工作面的回采距离为110m,注水钻孔超前于工作面回采的时间9天,取煤样分别测其注水前的含水量H1及注水后的含水量H2,如表2所示。

表2 重点区域煤样含水量增量统计表

对重点区域预抽煤层瓦斯后,经检验发现煤体残余瓦斯含量均小于3m3/t,对煤层进行注水后,其含水量明显提高,含水量增量也符合区域措施检验指标。当水借助高压进入煤体后,湿润带范围内的煤体湿润,煤体的力学强度会降低,同时煤体的塑性会增加,使煤体卸压,达到消除动力灾害的目的。

4 结语

1)建立开采动力灾害区域预防体系,首先对区域进行危险性预测,然后确定危险区域,并采取相应的技术措施,最后进行效果检验。采用“预抽瓦斯+深孔注水”技术后,危险区域动力现象得到明显缓解,区域效果检验指标也达到安全标准,成功的消除了121305工作面动力灾害隐患。

2)在实施“预抽瓦斯+深孔注水”技术时,对抽采钻孔的位置、布置方式及施工工艺进行了反复论证,对钻孔的注水量、超前回采工作面的距离及时间给出精确数据,保证该项技术的科学性和有效性。

[1] 蓝航,潘俊锋,彭永伟.煤岩动力灾害能量机理的数值模拟[J].煤炭学报,2010,S1:10 -14.

[2] 王振,胡千庭,文光才,等.采动应力场分布特征及其对煤岩瓦斯动力灾害的控制作用分析[J].煤炭学报,2011,(04):623-627.

[3] 俞启香.矿井瓦斯防治[M].徐州:中国矿业大学出版社,1993,(04):95 - 98.

[4] 刘杰,王恩元,赵恩来,等.深部工作面采动应力场分布变化规律实测研究[J].采矿与安全工程学报,2014,(01):60-65.

[5] 贾艳武,付巍.深部逆断层倾角对煤岩冲击失稳作用的数值模拟[J].煤矿安全,2015,(03):171-174.

[6] 蒋金泉,武泉林,曲华.硬厚岩层下逆断层采动应力演化与断层活化特征[J].煤炭学报,2015,(02):267-277.

[7] 李京濂,尚仕科,张君,等.统计地震学在矿山动力灾害预测中的应用[J].有色金属(矿山部分),2015,(01):7-10+24.

[8] 闫宪磊,陈学华,闫宪洋.综放工作面过断层期间微震规律分析[J].煤炭学报,2011,S1:83-87.

[9] 姜福兴,王平,冯增强,等.复合型厚煤层“震-冲”型动力灾害机理预测与控制.煤炭学报,2009,(12):06-09.

[10] 何学秋,聂百胜,王恩元,等.矿井煤岩动力灾害电磁辐射预警技术.煤炭学报,2007,(01):58-62.