液压机折弯模具设计与制作*

2015-05-04徐汉超

叶 姗 徐汉超 吴 琼

(武汉交通职业学院,湖北 武汉 430065)

液压机折弯模具设计与制作*

叶 姗 徐汉超 吴 琼

(武汉交通职业学院,湖北 武汉 430065)

文章利用单臂式液压机工作原理,研究设计出能安装在液压机上的板材折弯模具,并用CADDS5软件建模,为实训过程中的板材后续加工提供方便。设计制作出来的模具试用效果良好,可投入船体加工装配实训室教学使用,并能保障实训安全,节约教学成本。

液压机;折弯模具;三维建模;上模;下模

在工科类高职院校中,实训项目的设置通常考虑教学计划、设备配置、场地条件、师资能力及实习成本等因素,很多院校通常受各方面条件的制约。[1]加强重点教学环节,提高实践安全和降低实践教学成本,是这类高职院校实训教学的目标。笔者所在学校的船体加工装配实训中心是为配合《船舶加工装配实训》课程建设的实训室,船舶构件的加工是该课程的主要内容之一,其中板材折弯加工又是船舶构件材料处理的重要步骤。为完善板材折弯加工教学内容和提高学生实践安全性,配套的加工设备制作和研究势在必行。

1 设备分析

三辊卷板机是常见的金属板材弯卷设备,不论是实际生产还是高职院校相关专业教学,该设备均不可缺少。笔者所在学校的船体加工装配实训中心一台三辊对称上调式卷板机,主要用于船舶结构板材的卷板加工,该机缺点是板材端部需借助其他设备进行预弯。但加工装配中心没有用于板材预弯及折边的设备,学生在实训过程中需通过人工完成预弯,而人工预弯比较危险,且噪音大,非常不利于实训教学。

笔者考虑利用设备进行预弯,有两种方式可供选择:第一种为直接购买市面上的板材折边、折弯机,这类设备可直接对板材预弯折边,但价格较贵,教学成本过高;第二种可利用冲压模具配合压力机实现板材折弯。

液压机是压力机的一种,它利用液体静压力来加工金属、塑料、橡胶等制品,常用于压制工艺和压制成形工艺,是工科类高职院校实训教学的常见设备。笔者建议,实训中心在已有单臂式液压机设备(如图1所示)的前提下,为节约成本可选择第二种方式对板材预弯。

图1 单臂式液压机

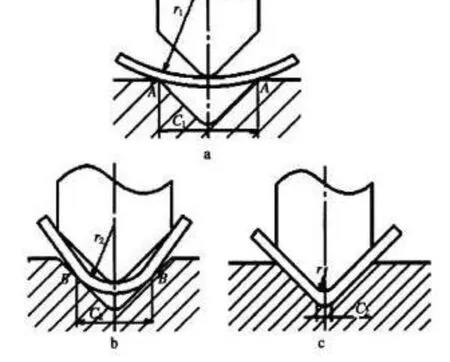

图2 V形件弯曲过程

2 折弯模具设计原理与设计过程

2.1 折弯模具设计原理

板材折弯可以通过冲压过程来实现。冲压是指在常温下靠压力机和模具对板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸工件的加工方法。冲压由设备和模具完成其加工过程,需具备三个要素:设备(压力机)、模具和原材料。[2]

在冲压生产中,利用模具将制件弯曲成一定角度和形状的加工方法,称为弯曲。V形弯曲是最基本的弯曲,任何复杂弯曲都可以看成是由多个V形弯曲组成(如图2所示)。

船舶零件加工过程中有许多板材和型材需要进行折弯。为了让学生了解船体零件加工过程,在实训时要求学生按照图纸对某个零件进行放样和加工,不论是对板材折边,一定角度弯曲还是一定曲面弧度弯曲,都可以通过V形弯曲来实现。

根据单臂式液压机工作特点,设计出适合实训室的折弯模具,其工作原理为:将上、下模分别固定于机床的上、下工作台,利用液压传输驱动工作台的相对运动,结合上、下模的形状,对板材进行冲压,从而实现对板材的折弯成形。

2.2 折弯模具设计过程

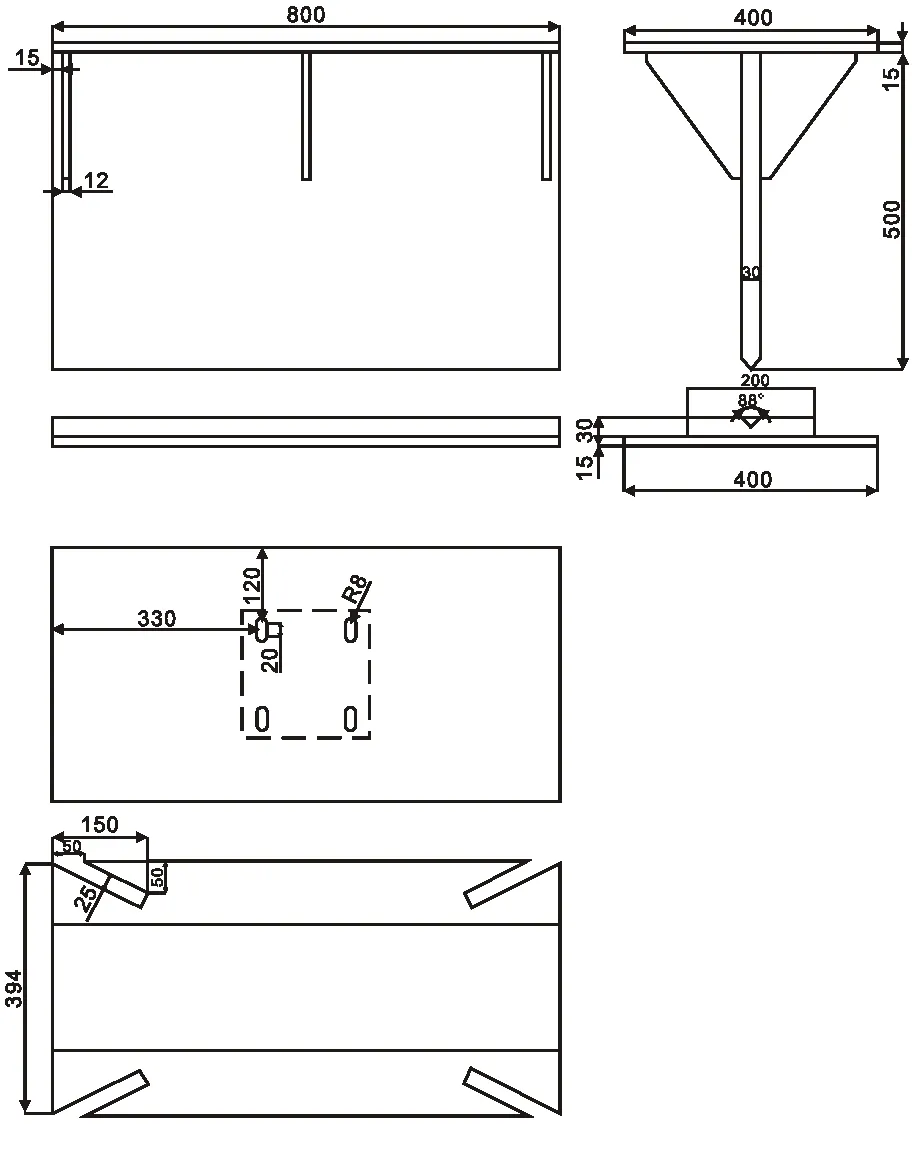

通过精确测量折床上下工作台的尺寸,结合板材折弯需求,设计出模具上模和下模的形状与尺寸。其中上、下模分别由两块钢板组成,与机床上、下工作台固定的部分只起固定连接的作用,因此,选取15mm厚度钢板即可,而上、下模的主要部分为保证其强度,选取30mm厚度钢板。此外,上模两块钢板成T字形连接,焊上后为保证其强度,在左右两侧各安装3块肘板(如图3所示)。考虑到经费以及实用性问题,本套模具设计首先考虑板材直角折弯,因此上、下模的开口角度预设计为90°。

但是根据弯曲的弹性变形,通常把弯曲加工的板材从模具中取出后,会出现被弯曲的板材形状与尺寸变得与模具形状和尺寸不一致的回弹现象。弯曲回弹是所有冲压工序中回弹量最大且无法消除的现象,为使板材弯曲的精度和质量达到要求,必须通过工艺设计和模具设计来适当减小。学生实训是以学习了解加工过程,其加工量并不大,且加工件复杂度不高,可选择最简单直接的方法来减小弯曲回弹,也就是加反变形值的方法。若将上、下模开口设计为90°,板材弯曲后离开模具会产生正回弹,即角度会大于90°。为减小这种角度回弹,可以通过加大板材弯曲角度,即减小模具开口角度的方法,使板材即使回弹,也能控制在90°误差范围内。经过实训教师估算和经验总结,最终将角度设计为88°。

设计时还需考虑模具与液压机固定的方式。其中液压机上工作台为正方形,对角开槽的结构,因此上模可通过四个开孔用螺母固定在上工作台上;而下工作台为长方形,对角开槽的结构,且考虑到下模安装时的方便性,采用在下模四个角开槽用螺母加垫片固定在下工作台上的方式固定。

图3 折弯模具设计图

2.3 软件模具设计

模具设计可用的软件很多,随着 CAD/CAE/CAM 技术的发展,现代注塑模具设计方法是设计者在电脑上直接建立产品的三维模型,根据产品三维模型进行模具结构设计及优化设计。[3]常见的有:UG;Pro/Engineer;AutoCAD等。

为方便学生学习,可利用三维建模软件CADDS5对模具进行建模设计。CADDS5软件是美国PTC(Parameter Technology Cooperation)公司的产品。它是一种通用的机械三维设计软件,具有功能齐全、真三维造型、数据库开放等一系列优点。该软件造型手段丰富,尤其是曲线、曲面功能齐全,使用面非常广泛,几乎涉及机械设计和分析的各个领域,能够满足用户的多种需求,如曲面造型、管系放样、暖通工程设计、电缆布放、钣金、数控加工、模具设计、运动学分析、强度分析、热流场分析等。[4]

为充分利用资源,以及今后可能为学生《船舶建造软件使用》课程提供的CADDS5建模原型,笔者用CADDS5对此模具进行建模,结合之前二维图纸修改完善模型,并对后期的模具制作过程提供指导。三维模型如图4所示。其中上模的88°角形状未在模型中体现,需在现场加工的时候制作。

图4 液压机折弯模具三维模型

3 折弯模具的制作与试用效果

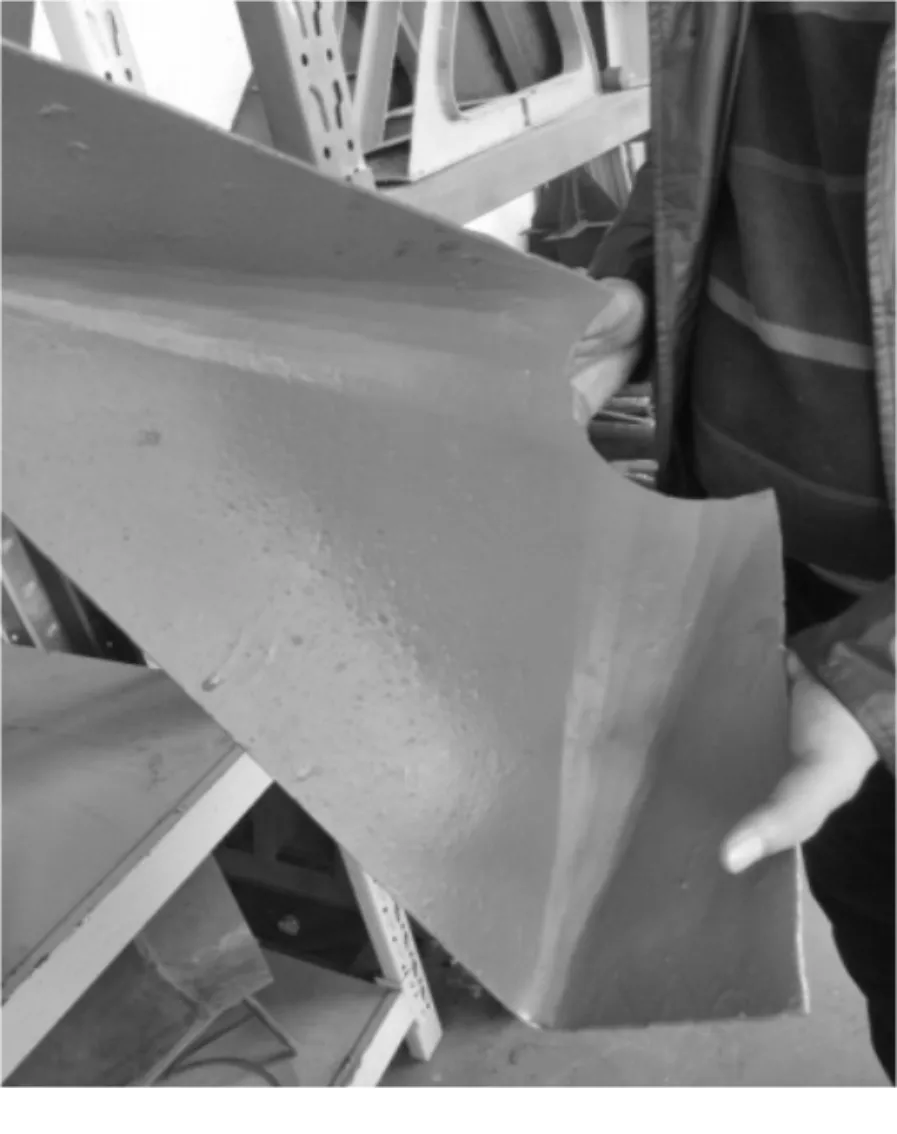

根据设计图纸,通过三维模型指导制作出折弯模具(如图5所示)。安装过程中,为配合液压机上折床的上下运动,适当对上模与折床固定的钢板进行开口,下模安装时也注意调整位置,加垫片固定好。

图5 折弯模具实物

为测试模具的使用效果,对模具的安装位置进行微调并保证今后加工装配实训课程中的正常使用,笔者组织了一个小组的学生,在加工装配实训当中,利用液压机折弯模具制作出一个“天方地圆”(上面方形开口,下面圆形开口)的构件,与往届学生手工制作的构件进行对比。由于该构件的制作难点在于从方形到圆形的过渡连接,按图放样后,根据线条进行折压弯曲,并保证弯曲的自然过渡。这个操作过程可以通过折弯模具来实施,并可以从成品中直接看到折弯质量和效果。图6为往届学生用手工敲打折弯的效果,图7为学生用模具折弯的效果。

图6 手工敲打折弯效果

图7 模具折弯效果

手工折弯可明显看出折压线,曲面过渡不自然,折痕明显,并且线条不直;通过模具折弯后过渡自然,线性流畅,效果良好。对比结果表明,液压机折弯模具的设计和制作成功,可正式投入船体加工装配实训室教学使用。

4 结语

(1)通过本模具的设计和制作,实训中心已有的设备工具和三维建模软件物尽其用;在模具制作投入使用后,学生实训过程中的安全性和工艺性大大提高,为实训教学提供很大的便利,具有非常重要的作用和意义。

(2)本模具仅能对型材进行90°折弯。虽然可以通过多段折弯达到想要的曲度,但不能进行单纯的其他角度折弯。在后续研究中,应加大折弯模具的使用范围,达到多用途多角度折弯的目的。

[1]谈华军.浅谈模型制作在实践教学中的作用[J].广东科技,2011,(22):27.

[2]柯旭贵,张荣清.冲压工艺与模具设计[M].北京:机械工业出版社,2012:1-2,135-136.

[3]罗小发.CAD/CAE/CAM技术在模具设计制造的应用[J].橡塑技术与装备,2005,(8):54-60.

[4]王军,陈宁,高霆.CADDS5与TRIBON之比较[J].江苏船舶,2003,(1):29-31.

2015-04-08

叶 姗(1984-),女,湖北通山人,武汉交通职业学院船舶与海洋工程学院工程师,主要从事船舶设计教学与研究。 徐汉超(1961-),男,江苏淮安人,武汉交通职业学院船舶与海洋工程学院助理工程师,主要从事船体加工装配实验教学与研究。 吴 琼(1965-),女,安徽合肥人,武汉交通职业学院船舶与海洋工程学院副教授,主要从事船舶设计教学与研究。

10.3969/j.issn.1672-9846.2015.02.021

TG76

A

1672-9846(2015)02-0078-03