变截面轧制的轧制力模型建立

2015-04-28丁雷

摘 要:变截面轧制与普通轧制的不同点在于轧制方向上截面是变化的,本文以普通轧制的轧制力公式推导出变截面轧制的轧制力数学模型并采用数值模拟的方法验证了模型的正确性。

关键词:变截面;轧制力模型;有限元

一、变截面轧制的轧制力模型的推导

轧制力模型是轧制过程中的关键参数之一,轧制力模型会对轧机运行时机座的弹跳值的产生直接影响,从而影响变截面轧制的厚度控制。变截面轧制是通过改变轧制过程中轧辊的压下量来实现的。[2]

对于普通轧制,轧制力可以用以下计算公式:

(1-1)

式中

P—轧制力;px—单位压力;ι—接触弧水平投影。

考虑到在接触弧上单位压力不是均匀分布的,普遍的做法是用平均单位压力代替单位压力来计算总轧制力。平均单位压力可以表示为:pm=nσ·σφ (1-2)

P=pm·F (1-3)

因此轧制力表示为:F=l·b (1-4)

l=■ (1-5)

式中 P=b·l·nσ·σφ (1-6)

b—轧件宽度;F—轧件与轧辊的接触面积;l—轧辊与轧件接触弧长;R—轧辊半径;△h—压下量;pm—平均单位压力;

nσ—应力状态影响系数;σφ—金属的实际变形抗力;

变截面轧制的压下量、接触弧长、宽展、延伸与普通轧制相比发生了改变。本文主要研究变截面薄板,倾斜角比较小,因此忽略接触弧长、咬入角的变化产生的影响。所以主要的影响量为压下量和宽展。压下量及宽展可以采用[3]中公式计算。

(一)应力状态影响系数。影响应力状态影响系数nσ的因素有:受轧件宽度影响的系数nβ,受摩擦影响的系数n′σ,受外端的影响系数n″σ,受张力的影响系数n′″σ。因此nσ表示为

[3-4]: (1-7)

因为是平面变形,nβ取值为1.15;此处不考虑外端的影响,n″σ取1;轧制时没有张力所以n′″σ也为1;摩擦影响系数运用采里柯夫公式(4-8)。

式中

H—入口厚度;h—出口厚度;hr—轧件在中性面上的厚度;

l—接触弧长;f—摩擦因素。

(二)金属塑性变形阻力。通常来说,在金属塑性变形阻力都采用以下函数形式:

(1-11)

式中T—变形温度;μ—变形速度;ε—变形程度。

关于化学成份的影响,目前一般采用对某一种特定钢种积累一套 经验数据的方法,或者在公式的系数予以体现。

这里采用张晓明、邸洪双的轧制力公式:

(1-12)

将(1-10)、(1-12)还有、的表达式带入(1-6)得到变截面轧制轧制力模型的表达式:

(1-13)

二、利用数值模拟的方法对变截面轧制过程进行了仿真,

从而验证了推导出的轧制力模型的正确性

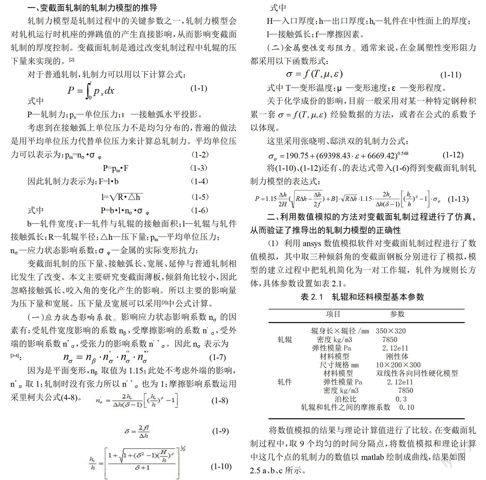

(1)利用ansys数值模拟软件对变截面轧制过程进行了数值模拟,其中取三种倾斜角的变截面钢板分别进行了模拟,模型的建立过程中把轧机简化为一对工作辊,轧件为规则长方体,具体参数设置如表2.1。

表2.1 轧辊和坯料模型基本参数

将数值模拟的结果与理论计算值进行了比较。在变截面轧制过程中,取9个均匀的时间分隔点,将数值模拟和理论计算中这几个点的轧制力的数值以matlab绘制成曲线,结果如图

2.5 a、b、c所示。

采用数值模拟,对不同倾角的变截面轧制过程进行了模拟计算并域理论计算值进行了比较,从对比中可以看出:

数值模拟的结果和理论计算值具有一致性。数值模拟对变截面轧制过程的研究具有参考意义。数值模拟的结果还表明变截面轧制压下量增加时轧制力也是增加的

参考文献:

[1] 包向军.变截面薄板弯曲成形回弹的实验研究和数值模拟[D].上海交通2003.

[2] 赵志业.金属塑性变形与轧制理论[M].北京:冶金工业出版社,1980.

[3] 丁雷. 变厚度轧制及其厚度控制[J].机械工程与自动化. No.3,2011

[4] 丁雷.边厚度板材的轧制技术及其厚度控制模型的研究

[5] 周纪华,管克智.金属塑性变形阻力[M].北京:机械工业出版社,1989.

[6] 刘相华.轧制参数计算模型及其应用[M].北京:化学工业出版社2007,37-38.