汽车电动轮再生制动试验台的开发

2015-04-28韩承伟颜伏伍杜常青

徐 奇,贺 萍,韩承伟,颜伏伍,杜常青

(1.武汉理工大学现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;2.汽车零部件技术湖北省协同创新中心,湖北 武汉 430070;3.深圳职业技术学院汽车与交通学院,广东 深圳 518055)

随着环境的日益恶化和能源的日益紧缺,电动汽车的研究和开发越来越引起人们的重视。轮毂电机驱动的电动汽车省去了繁杂的传动机构,有利于汽车轻量化和节能环保[1]。电动汽车之所以不能像传统汽车那么普及,不仅是因为充电麻烦、造价昂贵等因素,更重要的原因是其续航里程有限。因此提高续航里程是现今电动汽车研究的核心问题。再生制动作为提高续航里程的关键技术,各大汽车企业和科研机构为此进行了广泛的研究。在电动汽车进行再生制动时,轮毂电机将汽车动能转化为电能,并将能量储存于电池等储能设备中,这个过程实现了能量的回收。电动轮再生制动试验台的搭建是进行电动汽车能量回收研究的基础,还可以用来检验相关零部件的可靠性[2]。对电动轮再生制动试验台的相关部件所能进行的试验越多,越能详细了解台架的各项性能,从而为纯电动汽车再生制动的研究做出改进和优化。因此开发汽车电动轮再生制动试验台对研究电动汽车具有重要意义。

1 试验台功能设计

1.1 基本功能

电动轮再生制动试验台的4个基本功能为:①道路模拟,模拟在行驶过程中汽车车轮所受到的地面滚动阻力;②车重模拟,通过给电动轮垂直载荷来模拟汽车自重和汽车载重;③惯性模拟,模拟汽车在加速和减速时的惯性力;④阻力模拟,模拟行驶过程中汽车所受的空气阻力、坡度阻力等。

1.2 轮毂电机性能测试功能

作为电动汽车的核心部件之一,轮毂电机的性能对电动汽车的性能起着决定性作用,因此对轮毂电机效率特性、机械特性等性能的测试是非常重要的[3]。电动轮再生试验台除了能对这些电机性能进行测试以外,还可以测试额定/最大转速、额定/最大电流、额定/最大功率、额定/最大扭矩等基本电机参数。

1.3 制动模拟功能

电动轮的特点之一就是可以利用轮毂电机特性来进行再生制动,而再生制动不仅能在一定程度上回收制动能量,提高续航里程,而且还能减少制动器频繁制动产生的温升,进而提高制动效能和制动安全性能[4]。该试验台的制动模拟主要包括电制动的模拟研究。

2 试验台结构设计

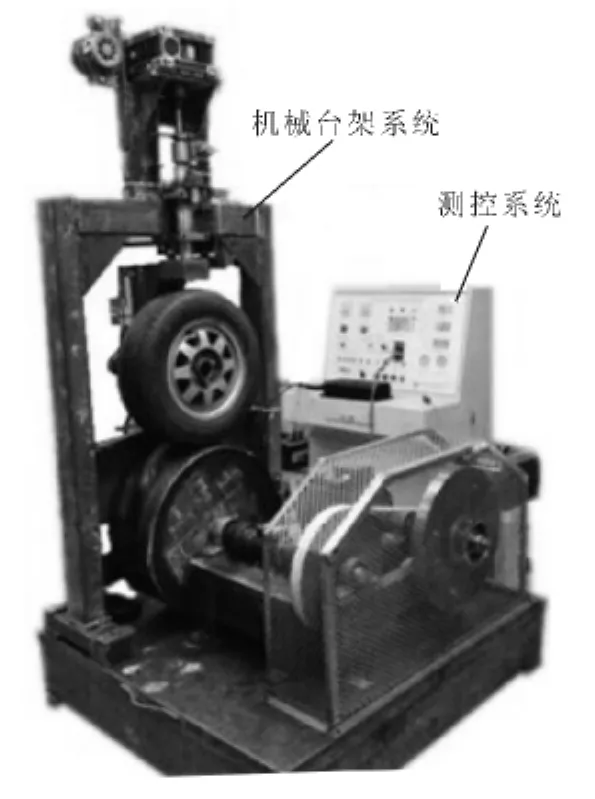

电动轮再生制动试验台的主要组成部分包括机械台架和测控系统,如图1所示。试验台可以控制汽车在行驶过程中车轮的实时转速、垂直载荷和阻力的变化,在以上参数的动态变化下,具有测试电机转速、电压、电流、驱动扭矩等参数的功能,实现测试再生制动性能的目标[5]。

1 电动轮再生制动试验台组成

2.1 机械台架系统

2.1.1 机械台架系统设计

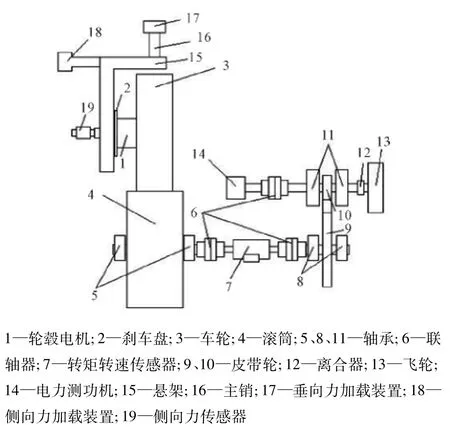

机械台架系统的原理和结构设计直接决定在台架上所能进行试验的全面性与试验结果的准确性。根据试验台功能设计的要求,分析功能实现的方法,对试验台的机械台架系统进行结构设计,如图2所示。

图2 机械台架系统示意图

2.1.2 道路模拟

为了对道路进行模拟,试验台选用直径为800 mm的滚筒4和垂向加载装置17来协同模拟汽车行驶过程中所受到的地面摩擦阻力。在滚筒轴上安装的转矩转速传感器7能检测到汽车行驶的扭矩与速度。

2.1.3 车重模拟

车重加载装置由马达、滚珠丝杆、蜗轮蜗杆箱、拉压力传感器及主销等部件组成,通过测控系统调控马达来改变加载装置对车架施加的作用力,从而实现不同车重的模拟。

2.1.4 惯性模拟

惯性模拟的核心部件是飞轮13,增速机构能够实现惯性模拟机构的轻量化设计目标,选用皮带轮9、10的结构使得对增速机构的拆接都比较容易。此外,为了达到对惯量无极调节的目标,选用电力测功机14的发电模式作为吸能装置。

2.1.5 阻力模拟

电力测功机的采用实现了对阻力的模拟。汽车在行驶过程中,除了受到滚动阻力外,还会受到空气阻力、坡度阻力等阻力作用,对这些阻力的模拟可以通过测控系统调控电加载量来实现。

2.1.6 制动模拟

电动轮再生制动试验台主要用来研究电制动过程中制动能量的回收。当汽车进行再生制动时,轮毂电机工作在发电状态,电机内转子切割磁场产生的阻力阻碍了电机的转动,从而实现对车轮的电制动。通过电力测功机对阻力的模拟,能够模拟出紧急制动、下长坡制动等各种制动工况。

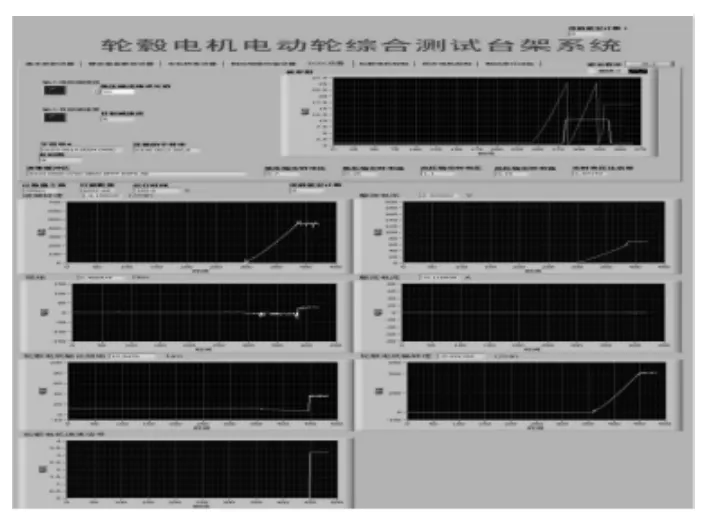

2.2 测控系统

试验台测控系统在NI虚拟仪器设备上实现实验测试和控制,通过LABVIEW实现系统的软件功能,其界面图如图3所示。主程序对各种接口的信号进行采集处理后显示,再根据实验需要输出各种控制信号,同时对数据进行存储。

图3 测控系统软件工作界面图

2.3 主要零部件选型

2.3.1 轮毂电机

台架选用型号为YKSX 72V-5 kW的直流无刷轮毂电机。运用电动轮回收制动试验台,测试了该轮毂电机的工作特性,如图4所示,测试所得数据曲线表明性能较好的电机工作特性与理论趋势基本吻合,可以较为准确地判定被测轮毂电机的性能状况。

图4 轮毂电机工作特性曲线

2.3.2 超级电容

蓄电池不能同时提供足够高的比能量和比功率,很难满足纯电动汽车在加速性能、爬坡能力、制动能量回收等方面的要求,迫切需要一种高性能的能量源,在加速爬坡时提供较大的峰值功率,并在制动时快速高效地回收制动能量。近年发展起来的超级电容具有比功率高、循环寿命长、瞬间放电电流大、充电时间短的特点。将蓄电池和超级电容混合使用,可满足纯电动汽车对比功率和比能量的双重要求,最大限度地延长续航里程,并使动力性和制动能量回收能力都有较大的提高。

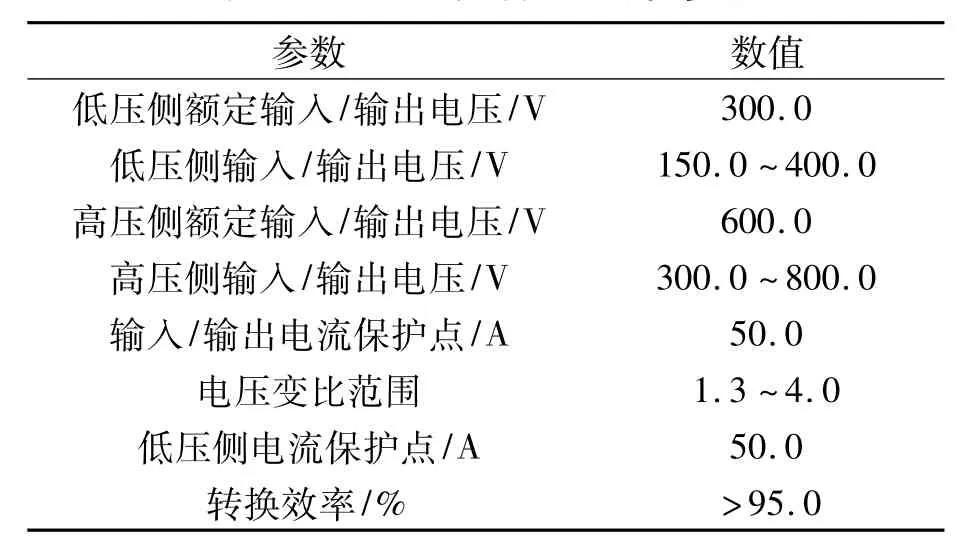

试验选用某公司生产的HCC超级电容器HCAPM-109F/80V,该产品基于双电层电容器原理,内部采用活性炭作为正负极,两极间用电解液和隔膜隔开,并用铝外壳与橡胶塞进行密封。整个超级电容模组由32只单体HCAPC-3500 F/2.7 V串联组合而成。超级电容模组主要参数如表1所示。

表1 超级电容模组主要参数

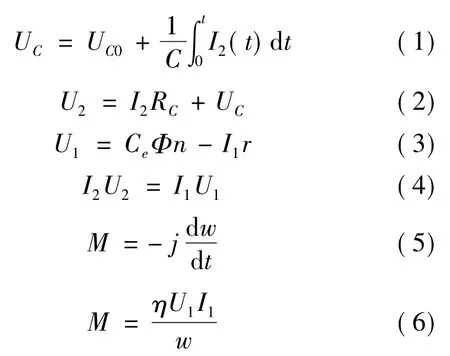

2.3.3 DC/DC 变换器

选用全数字双向DC/DC变换器,具体参数如表2所示。该全数字双向DC/DC变换器采用高效软开关技术,使得电源转换效率高达95%以上,特别适合用在两个直流电系统之间作频繁双向能量交换的场合。该双向DC-DC变换器可以设置多种工作模式,并可在各种工作模式之间快速频繁地切换。其工作模式有恒流输入、恒流输出、恒压输出、MPPT输入、总线压控电流源,每种工作模式又可以分别作用于高压端或者低压端,因此有10种不同的组合。

表2 DC/DC变换器电特性参数

3 再生制动理论分析

3.1 再生制动系统原理

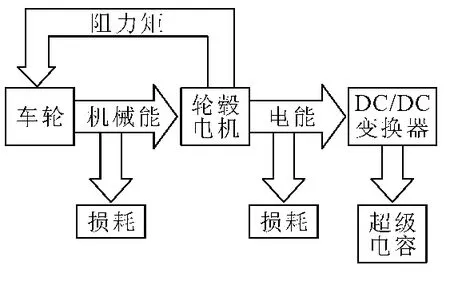

轮毂电机驱动电动汽车再生制动时,车轮将汽车行驶时所具有的部分机械能传递给轮毂电机,此时轮毂电机工作在发电模式,将发出的电能为超级电容充电,实现再生制动;同时,轮毂电机在发电过程中产生阻碍电机转动的阻力矩传递给车轮,从而实现车辆的制动[6]。轮毂电机驱动电动汽车再生制动原理如图5所示。

图5 再生制动原理图

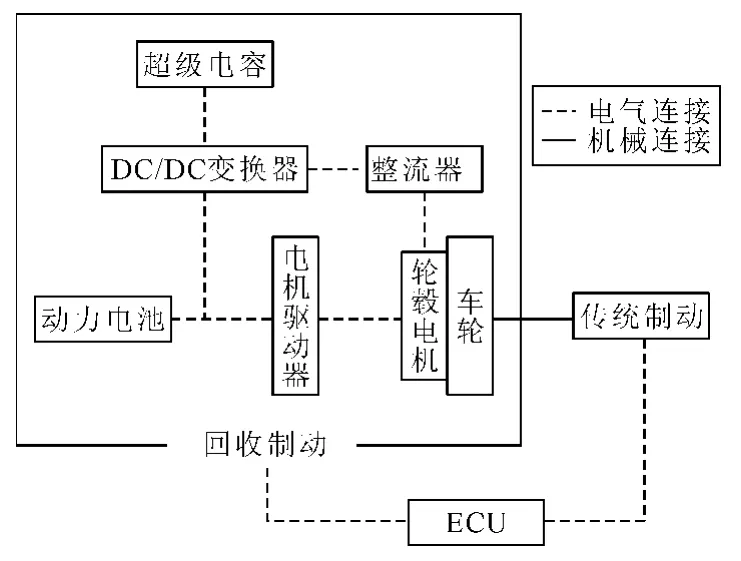

轮毂电机驱动电动汽车再生制动系统的结构如图6所示,其在尽量完整保留汽车原有传统制动机构的前提下,增加了回收制动。回收制动系统是由轮毂电机、电机驱动器、整流器、DC/DC变换器、动力电池、超级电容等组成的。其中超级电容和动力电池是电动汽车的主要储能装置,DC/DC变换器可以调节回路电流来改变制动减速度。制动过程中通过ECU的调控作用,使得回收制动与传统制动协调工作,在确保安全的前提下,尽可能地用轮毂电机制动来回收制动能量[7]。

图6 再生制动结构图

3.2 制动力调节机理

制动时,控制器ECU收到制动踏板信号,根据驾驶员的制动意图确定所需的总制动力,再根据车速、超级电容、电池的状态调控轮毂电机的再生制动力。同时,ECU判断轮毂电机产生的最大再生制动力是否满足驾驶员需求,若小于驾驶员所需的总制动力,则控制传统制动机构来补充剩余制动力[8]。

控制过程中,ECU发出调控信号将轮毂电机的电枢绕组与驱动电路断开,驱动电源停止给轮毂电机供电,轮毂电机被接到回收电路中,由于磁铁转子继续随车轮同步转动,电枢绕组切割磁感线产生感应电动势U1,此时回收电路闭合产生感应电流I1给超级电容充电。同时,有感应电流的电枢绕组在磁场中因受到磁力作用而阻碍了其转动,车轮也因该制动阻力矩M而同步减速制动。

DC/DC变换器可以将输入的直流电压进行升降压处理,从而改变输出电流。利用其调控电流的功能来实现对轮毂电机再生制动时制动力大小的调节。输入DC/DC变换器的感应电动势U1和感应电流I1,DC/DC变换器输出的电压为U2,电流为I2。

对制动力调节进行理论计算:

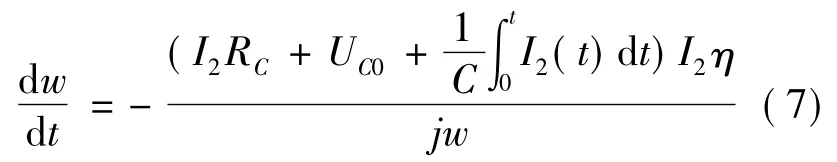

由式(1)~式(6)可得制动减速度与DC/DC变换器输出电流I2之间的关系为:

根据式(7)可知,在任一时刻t,车轮转速w和电容初始电压UC0固定时,都可通过DC/DC变换器调控输出电流I2来控制汽车制动减速度因此,整个调控流程可简化为:踩踏板信号→控制器EC→UDC/DC变换器调控感应电流I2→调节制动减速度

4 建模仿真与实验验证

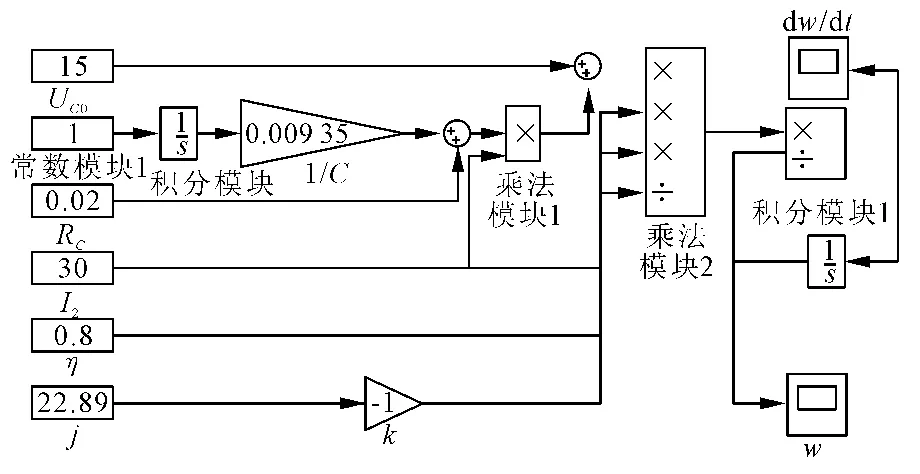

假设DC/DC变换器的电压变比范围无穷大,根据式(7),使用Matlab/Simulink对再生制动恒流模式进行仿真建模,如图7所示。

图7 再生制动仿真框图

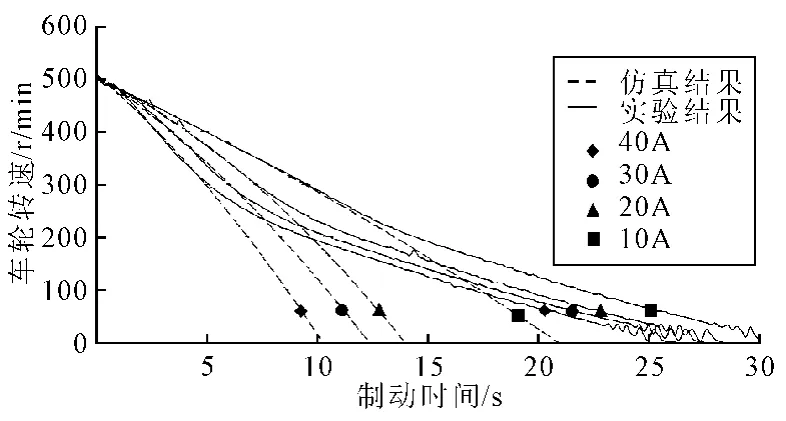

选择电动汽车初始转速为500 r/min,将DC/DC变换器设为恒流输出,分别进行10 A、20 A、30 A、40 A恒流回收制动实验;同时,利用图6中的再生制动仿真模型对该实验过程进行仿真。将回收制动的实验结果与仿真结果进行比较,如图8所示。

由图8中30 A对应的曲线可以看出,当车轮转速从500 r/min减速到250 r/min的过程中,实验结果与仿真结果非常接近,而车轮转速降到250 r/min以下时,两者开始分离。这是因为DC/DC变换器的电压变比范围为1.3~4.0,当其输入端和输出端实际电压的比值超出这个范围时,DC/DC变换器停止工作。车轮转速减到250 r/min时,DC/DC变换器输入端测得的整流电压降至23.29 V,而输出端的超级电容电压已经充到17.9 V,此时两者的比值刚好超出DC/DC变换器的电压变比范围,导致DC/DC变换器不再工作,制动回路断开,汽车不再进行回收制动,而仿真的全过程都在进行再生制动,所以,当车轮转速降到一定值后,实验结果与仿真结果发生明显偏离。同理可以解释其他几组不同电流值对应的实验结果。

图8 恒流制动的实验结果与仿真结果对比

对比不同制动电流对应的制动情况可以发现,回收制动过程中,制动电流越大,对应的制动减速度越大,越有利于电动汽车快速减速停车。实验结果和仿真结果一致。因此,在回收制动过程中可以通过调节制动电流来改变制动减速度的大小,这对实际制动过程有较大的参考价值。

5 结论

根据轮毂电机驱动的电动汽车再生制动所应具备的试验与测试要求,设计开发了一款汽车电动轮再生制动试验台。对再生制动的原理及回收制动力的调节进行了理论分析,根据理论分析结果确立了回收制动的实验方案。使用Matlab/Simulink对恒流回收制动过程进行建模仿真,并基于超级电容进行了电动汽车恒流再生制动实验,对比仿真结果和实验结果可知制动电流越大,对应的制动减速度越大,越有利于电动汽车快速减速停车。可见该实验台能有效进行电动汽车再生制动的研究,这对后期进一步进行轮毂电机驱动电动汽车的研究具有重要意义。

[1] 张丹红,周加洋,苏义鑫.基于模糊逻辑的HEV再生制动能量回收的研究[J].武汉理工大学学报(信息与管理工程版),2011,33(5):717 -720.

[2] 陈庆樟,何仁,商高高.汽车能量再生制动模拟试验台设计[J].农业机械学报,2008(4):15-17.

[3] 陈清泉,孙逢春,祝嘉光.现代电动汽车技术[M].北京:北京理工大学出版社,2002:260-263.

[4] 杨寅,熊鹏.基于超级电容的电动车制动能量回收技术研究[J].电子技术应用,2009(5):45-48.

[5] 刘刚.永磁无刷直流电机控制技术与应用[M].北京:机械工业出版社,2008:26-33.

[6] 张继红.纯电动汽车电液制动系统再生制动控制策略研究[D].长春:吉林大学,2011.

[7] SHAO Y R,ZHU R D,HAO Q.Parameterisation analysis for a four in-wheel-motors drive and four wheels independent steering electric vehicle based on multibody inverse kinematics[J].International Journal of Biomechatronics and Biomedical Robotics,2013(2):124-134.

[8] 李蓬,罗禹贡.轻度混合动力汽车制动能量回收控制策略研究[J].汽车工程,2005(5):570-574.