基于STAR-CCM+小型通机消声器的优化

2015-02-16袁守利

袁守利,冯 帆

(武汉理工大学 汽车工程学院,湖北 武汉 430070)

基于STAR-CCM+小型通机消声器的优化

袁守利,冯 帆

(武汉理工大学 汽车工程学院,湖北 武汉 430070)

针对小型通机(DY4500链锯)消声器背压和噪声值较大的问题,利用CATIA和HyperMesh进行物理模型的建立及表面处理,并且通过STAR-CCM+软件在给定边界条件下得出其速度场、温度场和压力场,经过对消声器进行的流场分析和结构优化,可降低排气系统背压,提高发动机的动力性,经台架试验验证,优化方案达到了预期效果。该模拟仿真分析方法提高了消声器使用性能,同时缩短了其设计周期。

消声器;STAR-CCM+;流场分析;消声器背压

随着计算机技术的发展,计算机辅助工程(CAE)分析与经验设计相结合的设计方法已经越来越多地运用于发动机排气系统的设计研发过程中。但是对于小型通机而言,由于其排气系统结构简单、制造成本低、气流速度相对较低,故其多数仍按照经验加实验的传统方法进行设计,从而导致了发动机功率下降大、噪声值高等问题,不能满足市场需求。因此,笔者以山东某公司正在研发的DY4500链锯所搭载的小型二冲程汽油机为对象,采用STAR-CCM+软件对其消声器内流场进行仿真分析,并依据分析结果进行结构上的调整和优化,在降低成本和研发周期的前提下,提高其使用性能[1]。

1 数学模型的建立

1.1 建立流场控制方程[2]

1.1.1 质量守恒方程

流体流动都满足连续性方程即质量守恒定律,该定律可表述为:在同一时间内通过流场中任一封闭表面的体积流量等于零,也就是说,在同一时间内流入的体积流量与流出的体积流量相等。按照这一定律,可以得出不可压缩流体密度ρ为常数的质量守恒方程:

(1)

式中,u、v、w分别为速度矢量u在x、y、z方向上的分量。

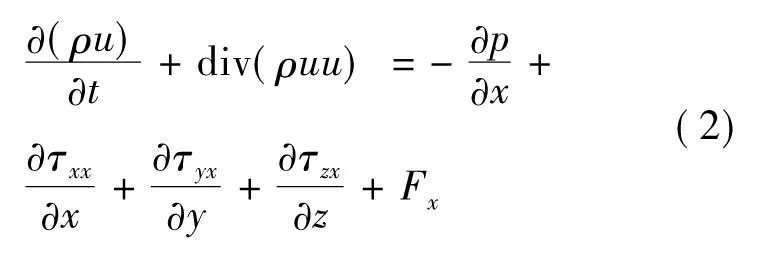

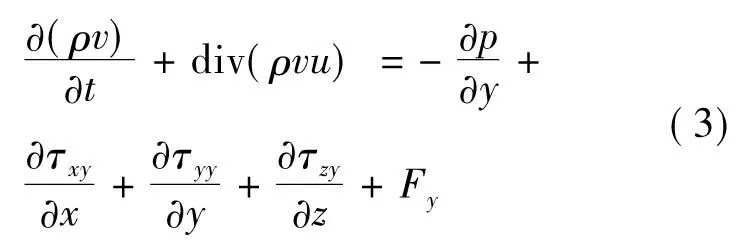

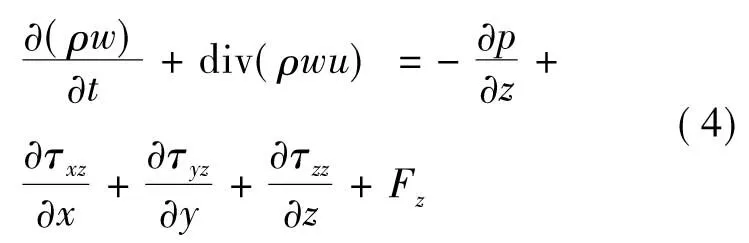

1.1.2 动量守恒方程

流动系统也都必须满足动量守恒定律即牛顿第二定律。该定律可表述为:对一给定的流体系统,其动量的积累速率等于作用于其上外力的总和。由此定律可得出x、y和z这3个方向上的动量守恒方程:

式中:p为流体微元体上的压力;τxx、τxy、τxz分别为粘性应力τ的分量;Fx、Fy、Fz分别为微元体上的体力。

1.1.3 能量守恒方程

包含有热交换的流动系统必须要满足能量守恒定律即热力学第一定律,该定律可表述为:对于某一控制体中流体所做的功与加给该流体的热量之和等于流体的能量增加值。以温度T为变量的能量守恒方程为:

(5)

式中:cp为比热容;k为流体传热系数;ST为粘性耗散项。

1.1.4 标准k-ε模型

标准k-ε模型是基于湍流动能和扩散率的半经验公式,k方程是精确方程,而湍流耗散率方程,即ε方程则是由经验公式导出的方程[3],分别如式(6)和式(7)所示。

(6)

(7)

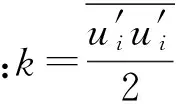

1.2 消声器边界条件设置

消声器边界条件如表1所示。流体属性设置为:等密度气体,密度为0.611kg/m3;定压比热容为1 113.48J/(kg·K);运动粘度为1.918×10-5kg/(m·s);混合气热传导率为0.024 2W/(m·K);湍流模型为k-ε模型。

2 几何模型的建立与处理

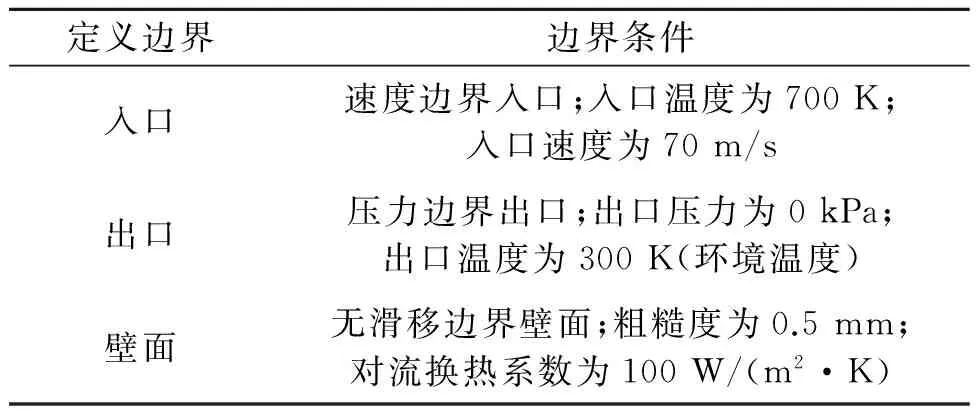

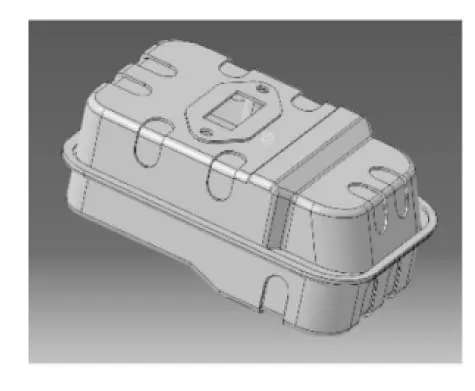

取DY4500链锯消声器,测量其全部尺寸,然后利用CATIA按比例 1∶1 建立三维实体模型,如图1和图2所示。

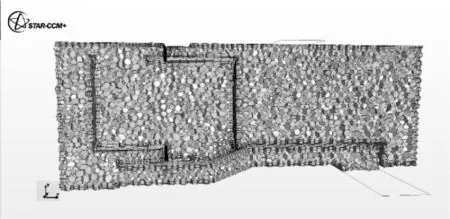

将上述三维模型导入HyperMesh中,利用HyperMesh封住进出口,进行几何清理并抽取模型的内表面作为流体域,形成拓扑封闭的空间域,如图3所示。

将该模型导入STAR-CCM+中进行面网格和体网格的划分,边界层网格设置为:厚度1 mm,层数3层,增长因子1.2。面网格采用三角网格数量约为38 000个,如图4所示;体网格采用多面体网格数量约为108 000个,如图5所示。

表1 消声器边界条件定义

图1 消声器三维实体模型

图2 消声器内部结构

图3 拓扑封闭的空间域

图4 三角面网格

图5 体网格剖视图

3 计算结果与分析

3.1 STAR-CCM+求解

网格划分结束后,在STAR-CCM+中进行物理模型的选择和边界条件的设定,然后点击Run按钮对计算域进行迭代运算,观察残差曲线及各云图的变化,经过600步的运算可得出收敛计算结果。

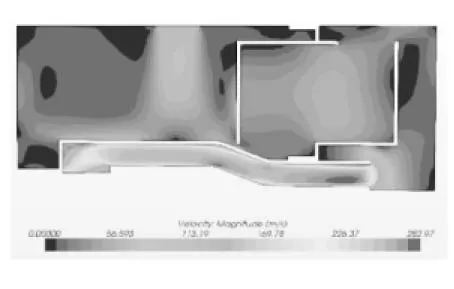

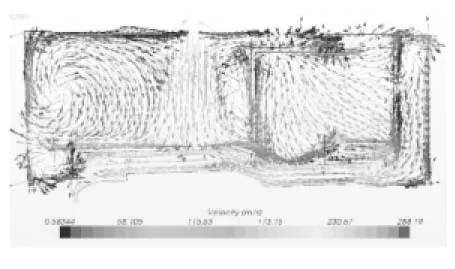

3.2 速度场分析

速度云图与速度矢量图如图6和图7所示,从图中可知:入口处气流流速为70 m/s,出口处气流平均速度为82 m/s,可见流体在整个消声器中的流速有所增加。这是因为管路截面的平均流速相等,但是由于出口管道截面积过小,使得同等流量气体流过时,其局部流速增大。同理,当气流流过第一腔与第二腔之间的通道时,其流速也有所增加。高温高压气体自发动机高速排出后流入消声器中,由于消声器中结构的设计使得各个截面处面积各不相同,气流流过时发生了膨胀和收缩现象,同时气体流速也随之降低和提高,从而消耗气流能量,衰减排气噪声[4]。

图6 速度云图(对称面)

图7 速度矢量图

速度流线图如图8所示,从图8可以看出气体从入口进入,直接撞击消声器内壁在第一腔产生湍流,由于流速较低,湍动并不剧烈。而在第二腔中由于流体通道截面积变化较大,形成的湍流也最剧烈,因此造成压力损失也最大。

图8 速度流线图

3.3 温度场分析

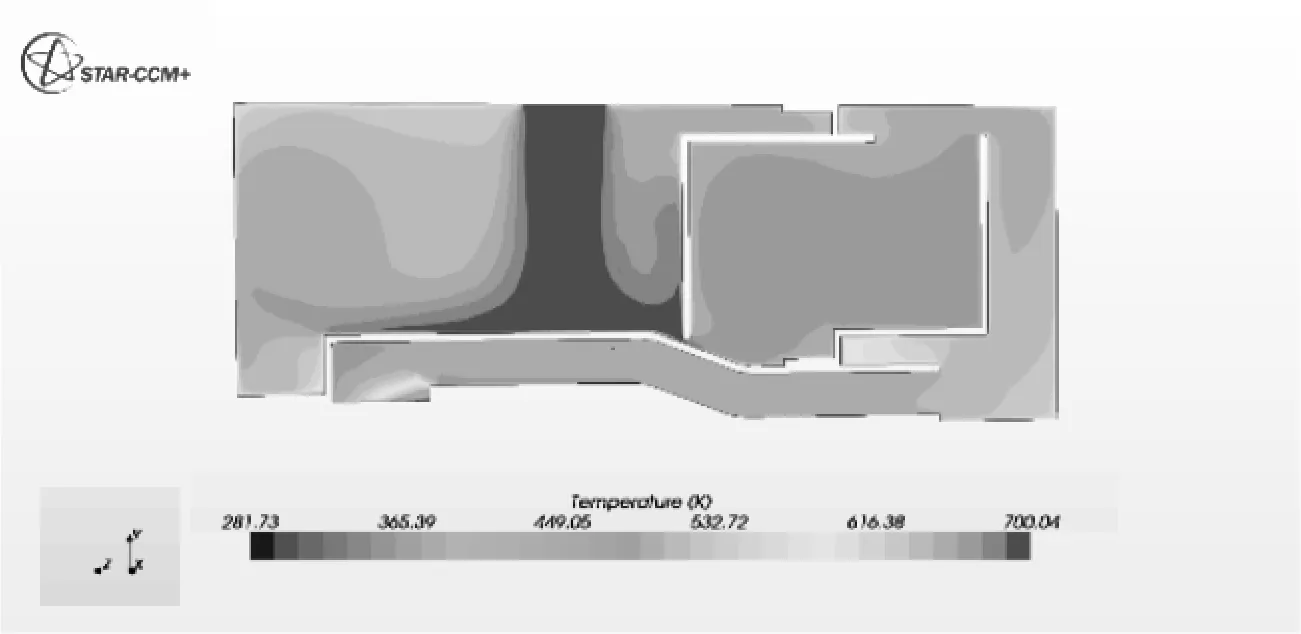

温度云图如图9所示,从图9可知:入口处气体的温度为 700 K,出口处的温度为460 K。温度总体降低约为 240 K。结合图6可知,气体在腔内扩散速度逐渐降低,从而导致了温度的降低。在第一、二腔的连接处及出气管道中,由于气体流速快,其温度有所上升。

图9 温度云图(对称面)

图10 压力云图(对称面)

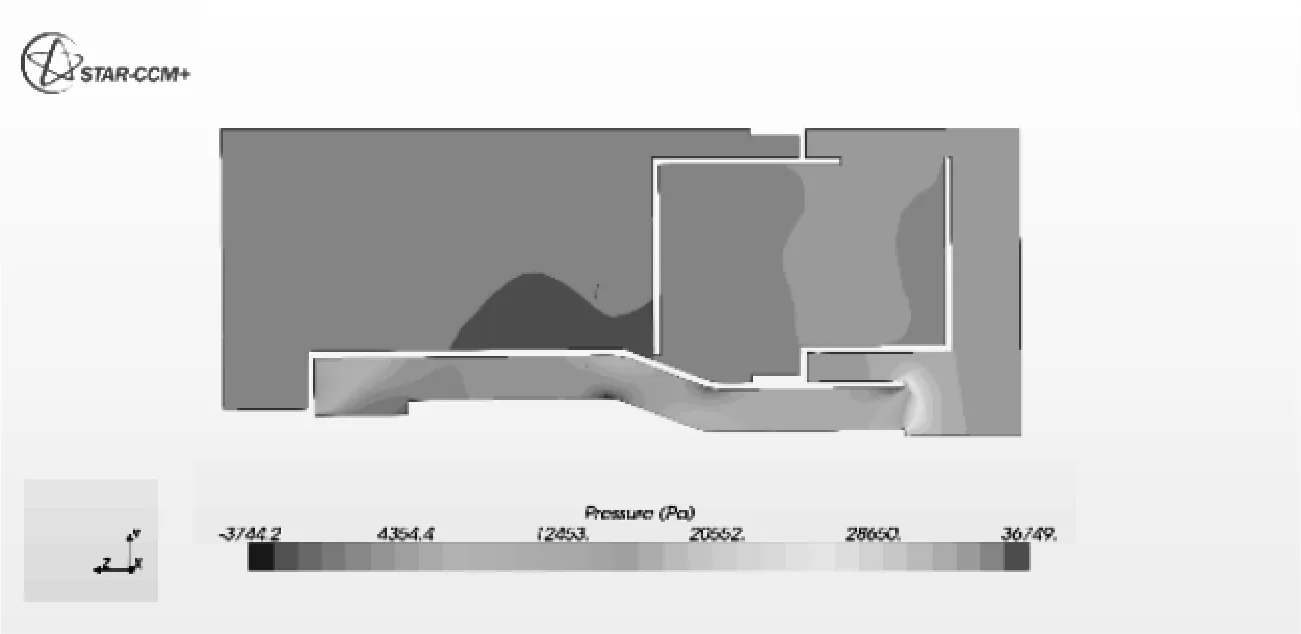

3.4 压力场分析

从图10的压力云图可知:消声器内部压力总体分布呈逐渐降低的趋势,入口处压力为35 kPa,出气管道处截面积小,气体流速快导致其压力较低,消声器突变压力较大。圆形隔板的节流作用也干扰和冲击了流体的流动,导致了消声器较大的压力损失,从而产生了较大的背压,使得排气系统的排气效率和发动机的功率降低,影响了发动机的动力性和燃油经济性[5]。

由以上对消声器内流场分析可知,消声器是通过内部结构的设计使得气体流过时排气压力逐渐降低,排气能量逐渐耗散,从而达到降低噪声的目的。然而这种结构的设计势必导致发动机排气背压的增加及发动机动力的降低。因此笔者通过对该消声器结构的调整,平衡功率降低和降噪的矛盾,优化消声器的性能[6-7]。

4 优化前后结果对比

4.1 优化方案

(1)增大出气管道的截面积,外表面由原方案中的长×宽=20 mm×8 mm,改为长×宽=22 mm×10 mm。

(2)缩短出气管道长度,使得进气口端面与消声器外壳内壁面距离由原来的17 mm改为24 mm。

4.2 流场分析

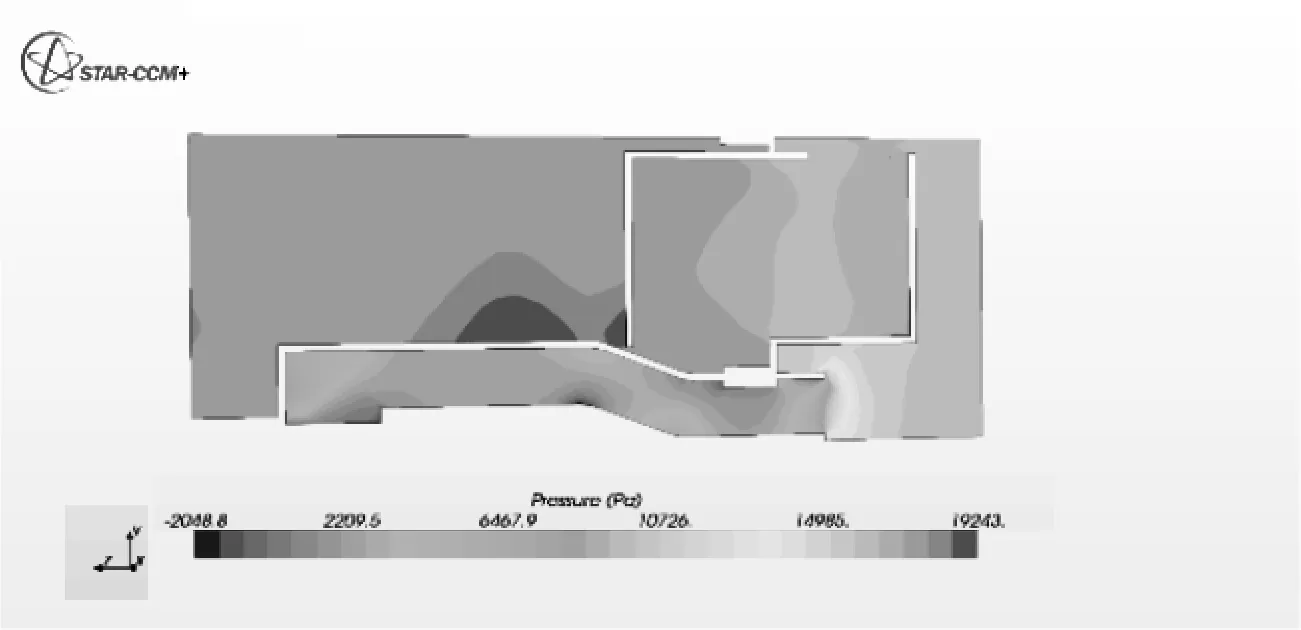

优化后压力云图如图11所示,与优化前压力云图对比可知,消声器整体背压由原来的35 kPa降为18 kPa,通过在原有结构基础上的调整使得背压大大降低,从而在整体上提高了发动机的动力性和燃油经济性。

图11 优化后的压力云图

4.3 实验对比

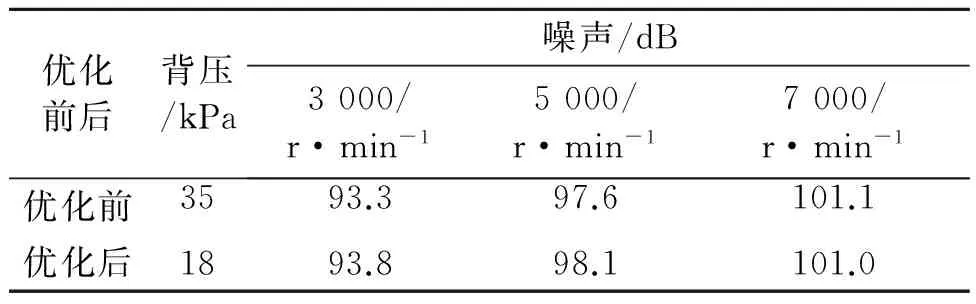

通过发动机台架试验测得优化前后的背压和噪声值如表2所示。从表2可知,在优化前后消声器背压降低的同时,噪声值基本上保持不变,较好地平衡了功率降低与降噪的矛盾,达到了结构优化的目的[8]。

表2 优化前后消声器背压和噪声对比

5 结论

通过STAR-CCM+软件对小型通机消声器进行内流场模拟仿真,得出其速度场、温度场和压力场,分析其设计上的不足,并经过结构优化,使其在噪声值变化不大的同时降低了背压,提高了发动机的动力性。计算机仿真技术在小型通机排气系统上的应用,可大大降低产品的成本、缩短研发时间,加快产品的成型,同时使消声器性能也得到了提高。

[1] 张敏.基于Fluent的草坪割草机消声器的优化设计[J].湖南农机,2014(3):37-39.

[2] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004:7-13.

[3] 李明,李明高.STAR-CCM+与流场计算[M].北京:机械工业出版社,2011:3-10.

[4] 马家义.消声器内部流场声学特性研究[D].长春:吉林大学,2005.

[5] 王计广.基于Fluent的汽车消音器压力场及温度场数值分析[J].汽车工程师,2011(6):30-32.

[6] 杜涛.CFD模拟分析在二冲程汽油机性能改进中的应用探讨[J].内燃机与动力装置,2010(3):30-36.

[7] 毕嵘,刘正士,赵虎,等.汽车排气消声器声场和流场数值仿真分析[C]∥第九届全国振动理论及应用学术会议论文集.杭州:浙江大学出版社,2007:1149-1154.

[8] 武旭.单缸柴油机新型排气消声器试验与仿真研究[D].呼和浩特:内蒙古农业大学,2009.

YUAN Shouli:Assoc. Prof.; School of Automotive Engineering, WUT, Wuhan 430070, China.

[编辑:王志全]

Optimization of Muffler in Small General Purpose Engine Based on STAR-CCM+

YUANShouli,FENGFan

The problem of the larger back pressure and noise values in small general purpose engine (DY4500 Chain saw) muffler was discussed. The software CATIA and HyperMesh were used to build a physical model. The velocity field, the temperature field and pressure field were obtained by using STAR-CCM+ for a typical muffler structure under the given boundary conditions. The exhaust system back pressure was reduced and the engine dynamic performance was improved through the flow field analysis and structural optimization of the muffler. It is found that the improvement scheme gets the desired effect which proved by the bench test. The performance of the muffler was improved while the design cycle was reduced by using this simulation analysis method.

muffler; STAR-CCM+; flow field analysis; back pressure of muffler

2015-04-24.

袁守利(1966-),男,湖北武汉人,武汉理工大学汽车工程学院副教授.

2095-3852(2015)06-0684-04

A

TU112.59

10.3963/j.issn.2095-3852.2015.06.005