UCP 800 Duro五轴加工中心精度检测与补偿

2015-04-26周树强周丽霞何正琛覃琴

周树强,周丽霞,何正琛,覃琴

(成都航空职业技术学院,四川成都 610100)

UCP 800 Duro五轴加工中心(见图1)是一台配备Heidenhain iTNC 530数控系统的进口高性能高速五轴五联动的数控机床,可以同时控制X、Y、Z、A、C 5个伺服控制轴和1个主轴。该五轴加工中心为全闭环控制,采用德国Heidenhain公司的直线光栅尺(X、Y、Z)和圆光栅(A轴、C轴)作为位置反馈元件。机床X、Y、Z轴为直线轴,分辨率为0.001 mm。A轴和C轴为旋转轴,连续分度全闭环控制时其最小分度数可达到0.001°。该机床的X、Y、Z轴的定位精度为0.008 mm,而这次加工零件出现零件Y方向超差0.02 mm。针对该情况,应用雷尼绍XL-80激光干涉仪对UCP 800 Duro五轴加工中心Y轴精度进行检测,并进行补偿,以达到提高机床精度的目的。

图1 UCP 800 Duro五轴加工中心

1 精度检测

1.1 安装激光干涉仪

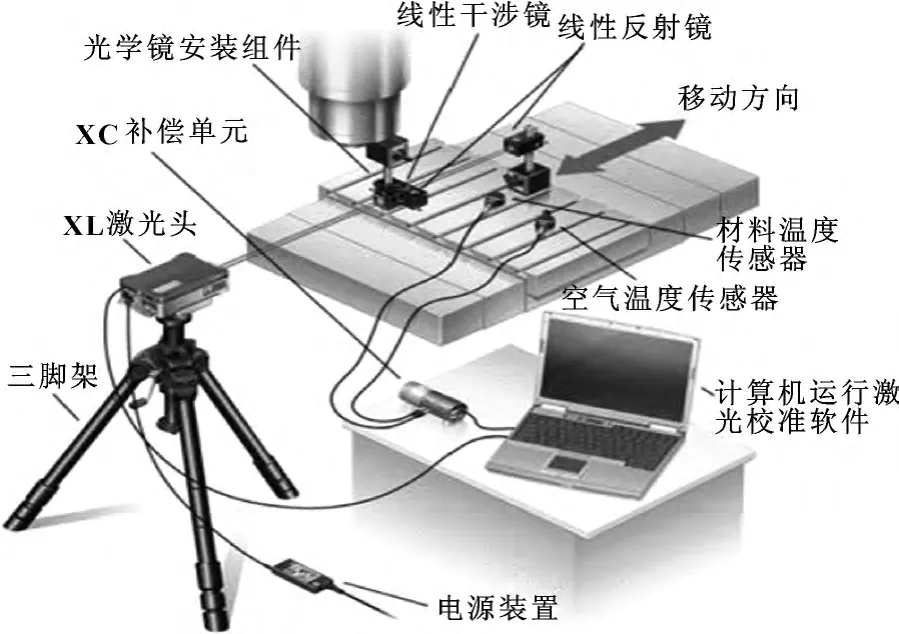

激光干涉仪检测设备采用的是Rienshaw公司生产的XL-80激光头、线性测量反射镜、线性干涉镜和波长补偿单元及相应的测试软件。具体安装连接图如图2所示。

图2 XL-80激光干涉仪安装连接图

(1)安装激光头。将XL-80激光头水平安装在三角架上,连接电源,打开激光头预热大概5 min,使激光稳定。(2)安装XC补偿单元。将材料温度传感器、空气温度传感器与XC补偿单元连接。(3)安装测量镜组。将线性反射镜、线性干涉镜安装在机床主轴和工作台上,并对准激光。调整XL激光头和反射镜的位置,以使光束穿过干涉镜,并由反射镜反射回来。移动激光头、干涉镜和反射镜,使测量光束和参考光束在光靶的中间位置重叠。沿Y轴在坐标行程范围内移动,确保两束光保持重叠。(4)运行线性测试软件。将激光头和XC补偿单元和电脑连接,然后打开线性测试软件。

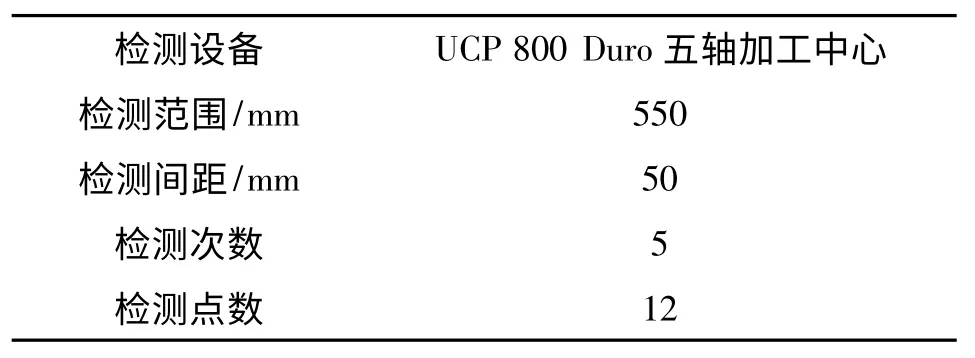

1.2 检测数据的设置

在进行检测之前,需要设置一些参数,主要确定检测轴的移动范围、检测间隔、检测次数、检测点数,具体设置数据如表1所示。

表1 检测数据的设置

除了设置检测数据外,为了获得更好的补偿精度,应将机床的螺距误差补偿值和反向间隙设置为0。开机进入Heidenhain iTNC 530数控系统的螺距误差补偿界面。具体方法:(1)螺距误差补偿值的设置。将系统处于“程序编辑”模式→按“MOD”键→在code number输入系统密码→在程序管理器中找到PLC文件→打开“Y.com”的文件→将补偿表里面的螺距误差补偿数据全部设置为0。(2)反向间隙的设置。将系统处于“程序编辑”模式→按“MOD”键→在code number输入系统PLC密码→按“GOTO”输入“710.1”→对应将MP 710.1反向间隙设置为0。

1.3 编写检测程序

根据表1的数据编写机床检测程序,程序如下:

0 BEGIN PGM Y MM

1 Q1=-664.1;start point

2 Q2=-114.1;end point

3 Q3=50;distance

4 Q4=Q1

5 Q5=Q2

6 LBL 3

7 L Y+Q1 F2000

8 CYCL DEF 9.0 DWELL TIME

9 CYCL DEF 9.1 DWELL 4

10 L IY-1

11 CYCL DEF 9.0 DWELL TIME

12 CYCL DEF 9.1 DWELL 2

13 L IY+1

14 LBL 1

15 CYCL DEF 9.0 DWELL TIME

16 CYCL DEF 9.1 DWELL 4

17 L IY+Q3

18 Q4=Q4+Q3

19 LBL 0

20 FN 12:IF+Q4 LT+Q2 GOTO LBL 1

21 CYCL DEF 9.0 DWELL TIME

22 CYCL DEF 9.1 DWELL 4

23 L IY+1

24 CYCL DEF 9.0 DWELL TIME

25 CYCL DEF 9.1 DWELL 2

26 L IY-1

27 LBL 2

28 CYCL DEF 9.0 DWELL TIME

29 CYCL DEF 9.1 DWELL 4

30 L IY-Q3

31 Q5=Q5-Q3

32 LBL 0

33 FN 10:+Q5 NE+Q1 GOTO LBL 2

34 LBL 0

35 CALL LBL 3 REP5

36 END PGM Y MM

1.4 数据采集

将机床Y轴运行到测试起点→运行Renishaw laserXL线性测量软件(软件设置值与表1对应)→运行测试程序→进行数据采集,采集的数据曲线如图3所示。从测试数据中看出:机床Y轴重复定位精度比较好,而定位精度不好,需要调整螺距补偿值。

图3 未补偿的数据曲线

2 精度补偿

根据采集的数据进行分析,软件自动计算出螺距误差补偿表,如图4所示。

图4 螺距误差补偿表

将补偿数值输入系统螺距误差补偿表,打开Y.com补偿文件,输入图4的补偿数值。

将反向间隙值输入系统PLC文件:“MP 710.1=-0.001”

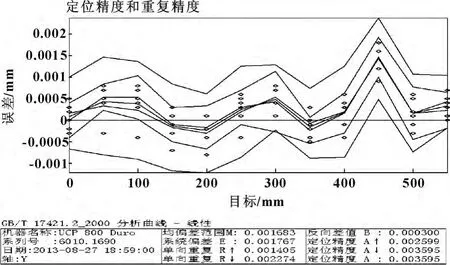

对系统Y轴补偿后,再次运行测试程序,重新测量机床的定位精度和重复定位精度,采集数据曲线如图5所示。从采集的数据可以看出:机床Y轴的重复定位精度和定位精度已经明显提高。

图5 补偿的数据曲线

3 结论

利用激光干涉仪检测机床误差,通过对数控系统反向间隙和螺距误差补偿参数的设定可以提高机床加工的定位精度和重复定位精度,可以解决实际加工中存在的精度问题(机床没有机械故障的前提下)。

[1]UCP 800 Duro五轴加工中心使用说明书[M].+GF+Agie Charmilles公司,2008.

[2]iTNC 530用户手册[M].HEIDENHAIN公司,2008.

[3]冷汹涛.数控机床定位精度和重复定位精度的检验[J].机床与液压,2008,36(8):192-193.

[4]史利娟,牛小铁,陈金英.MAR-500H加工中心精度的检测和补偿[J].机床与液压,2014,42(2):86-87.