船用夹层板系统水下防护性能数值仿真分析

2015-04-26王自力唐文勇上海交通大学海洋工程国家重点实验室上海0040江苏科技大学船舶与海洋工程学院江苏镇江003

刘 昆,包 杰,王自力,唐文勇(上海交通大学 海洋工程国家重点实验室,上海0040;江苏科技大学 船舶与海洋工程学院,江苏 镇江003)

船用夹层板系统水下防护性能数值仿真分析

刘 昆1,2,包 杰2,王自力2,唐文勇1

(1上海交通大学 海洋工程国家重点实验室,上海200240;2江苏科技大学 船舶与海洋工程学院,江苏 镇江212003)

夹层板系统(SPS)具有优越的力学性能,可应用于船舶防护结构设计中,提高其防护性能。文章基于非线性有限元软件ABAQUS,分析了SPS在水下爆炸冲击载荷下的结构损伤变形模式、吸能、速度、加速度响应等力学行为,并与传统船体加筋板架结构的防护性能进行对比分析;然后系统研究了不同冲击波工况下SPS的防护性能,并讨论了SPS结构参数对其防护性能的影响。研究结构表明,SPS对冲击波载荷具有较好缓冲及卸载效果;随着冲击因子的增大,SPS上下面板中心单元的应力和应变以及结构吸能都在相应增大,其中心点位移、速度和加速度也呈现出近似线性增长趋势;SPS存在最优结构匹配问题,需要进一步开展结构尺寸优化。

水下爆炸;夹层板系统(SPS);防护性能;结构参数;数值仿真

structural parameter;numerical simulation

0 引 言

舰船在训练或执行任务过程中,极易受到炸弹、导弹、鱼雷、水雷等武器的攻击,从而造成不同程度的损伤变形。在这些武器的非接触爆炸中,舰船将受到水中瞬态冲击波载荷的作用。水下非接触爆炸是指像深水炸弹、沉底水雷等这样的武器在离舰船数米至上百米的位置发生爆炸,是水中兵器设计技术、破坏效应和水下爆破工程的基础问题。这种爆炸一般不会使船体产生严重的破损从而直接导致舰船沉没,但是可能会引起船体产生剧烈的振动和较大的塑性变形,最终导致舰上各类重要设备发生冲击破坏及船体结构的破损,使舰船失去战斗力[1]。因此,舰船在水下非接触爆炸冲击载荷作用下的动态响应问题愈来愈引起人们的关注。

夹层板系统(Sandwich Plate System,以下简称SPS)是由两层金属面板与弹性体夹芯层组成的三层结构复合材料夹层板[2],其具有比强度高、比刚度大、密度低、减振、隔音隔热、抗疲劳、耐腐蚀、防火性好、维护成本低、修船方便和良好的抗冲击性能等优点[3],越来越受到国内外学者的关注。目前,国内对SPS在爆炸载荷作用下的动态响应开展了一些研究,如黄超,姚熊亮,张阿漫计算和分析了近场水下爆炸载荷作用下普通钢板和钢夹层板的动态响应[4]。任志刚,楼梦麟,田志敏对聚氨酯泡沫材料夹层板进行了爆炸荷载下有限元分析,并与粘钢混凝土板及混凝土板两种板结构进行了比较,验证了聚氨酯泡沫夹层板良好的抗爆吸能性能[5]。国外的研究主要是SPS覆盖层在船舶修理方面和预制SPS在建筑桥梁方面的应用,在船舶建造中开发了SPS在舱口盖、滚装船车辆甲板及单壳体油船上的设计方案。但是,对于SPS在水下爆炸冲击载荷下的损伤特性还未进行过相关系统的研究。

本文以SPS为研究对象,结合数值仿真模型化技术,首先利用有限元软件ABAQUS数值仿真分析SPS在水下爆炸冲击载荷下的力学性能,并与传统船体加筋板架的防护性能进行对比分析;然后数值仿真分析不同冲击波工况下SPS的防护性能,最后讨论自身结构参数对SPS防护性能的影响。

1 SPS在水下爆炸冲击载荷下动态响应分析

1.1 夹层板结构概念设计

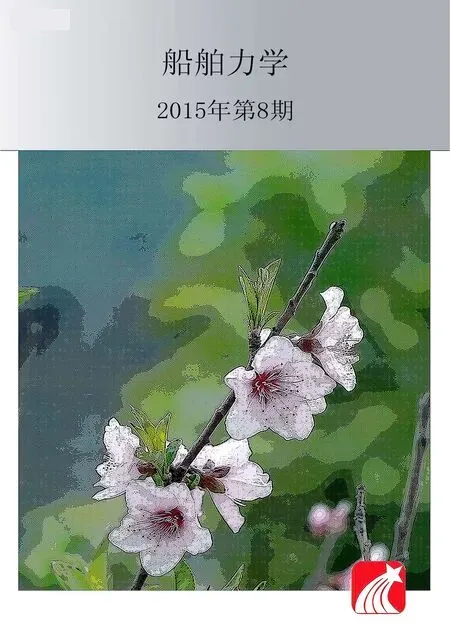

采用简化方法进行夹层板(SPS)结构概念设计,其设计原则为:夹层板代替传统加筋板架,在保证结构重量基本相等的前提下确定结构尺寸,夹层板的上下面板厚度相同,夹芯层高度小于或等于加强筋高度。

图1(a)所示加筋板结构为长宽为2.4 m×1.8 m的某舰船板架,其中加筋板厚度t=12 mm,加强筋为120 mm×10 mm扁钢,板架结构重量为491.72 kg。按照上述设计基本原则对SPS进行初步设计,其上下面板厚度tf为5 mm,夹芯层高度hc为30 mm,结构重量为494.64 kg,具体结构型式及尺寸如下。

图1 加筋板及夹层板结构示意图Fig.1 Models of structures

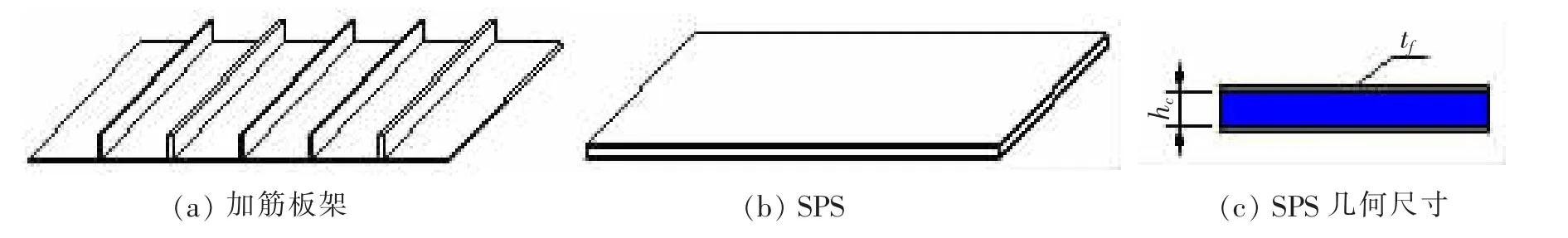

1.2 有限元模型

本部分以加筋板和SPS为研究对象,其中加筋板采用壳单元模拟,SPS中上下面板采用壳单元模拟,中间夹芯层采用体单元模拟,有限元模型如图2所示。加筋板中网格尺寸为25mm,SPS中夹芯层高度方向划分2个网格,其他网格尺寸为25 mm。加筋板和SPS结构中上下面板材料为船用低碳钢(Q235),密度ρ=7 850 kg/m3,弹性模量E=210 GPa,泊松比μ=0.3,屈服应力为235 MPa,材料最大塑性应变取0.3,采用Cowper-Symonds本构模型考虑材料的应变率敏感性[6];SPS中间夹芯层材料为聚氨酯弹性体,密度ρ=1 200 kg/m3,弹性模量E=820 MPa,泊松比μ=0.44,屈服应力为26 MPa,材料最大塑性应变取0.7[7]。

图2 结构有限元模型Fig.2 The finite element models of structures

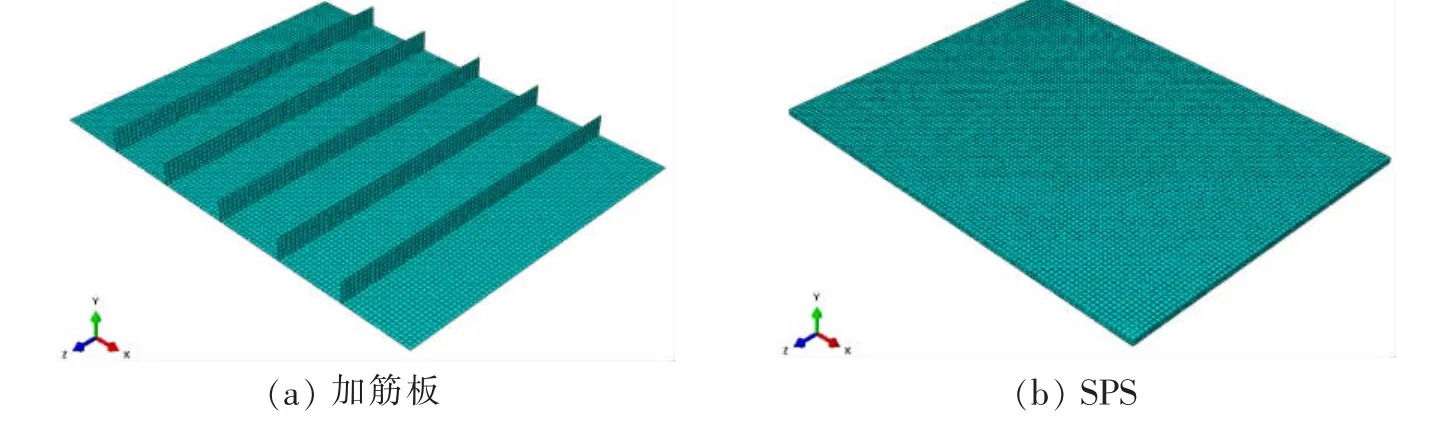

流场模型采用中间为柱体两端为半球体的形状,水域模型中的柱体和半球体的半径取为6 m。采用声固耦合算法,流场单元采用声学四面体单元模拟。流场的特性由水的密度和水的体积模量进行定义,水的密度为1 025 kg/m3,体积模量为2.140 4×109Pa。本文的流场划分采用内密外疏的方法。外部流场采用4节点声学单元AC3D4模拟,共334 111个单元,图3给出了结构与水域的有限元模型,为显示方便,图中水域只给出了一半模型。

耦合边界:定义结构与水域接触的面为主面,相应水域的面为从面,定义耦合使结构与水域在计算过程中始终保持接触状态而不分离,从属面上的每一个节点都被约束为与在主控面上距它最近的点具有相同的运动,所有平移和转动自由度被约束,客观地描述结构与冲击波作用的物理环境。

图3 结构及水域耦合模型Fig.3 The finite element model of structure-flow field coupling

流场边界:为了防止声波在流场边界处发生反射而影响计算精度,本文在流场边界处设置了无反射边界条件,表示冲击波可以穿过该表面而不发生反射。本文计算模型的水域两端设为球面非反射边界条件,中间的柱体边界设为柱面非反射边界条件。

结构边界:考虑到结构应用区域周围结构对其约束作用,加筋板及SPS四周约束边界如下:

(1)加筋板:船底板平行于纵骨方向的两边(Z方向)x=0,y=0,θz=0,平行于X方向的两边:y=0,z= 0,θx=0;纵骨端部z=0,θx=0。

(2)SPS:上面板平行于X方向的两边:y=0,z=0,θx=0;平行于Z方向的两边:x=0,y=0,θz=0;下面板平行于X方向的两边:z=0,θx=0,平行于Z方向的两边:z=0,θz=0;夹芯层端面边界与下面板相同。

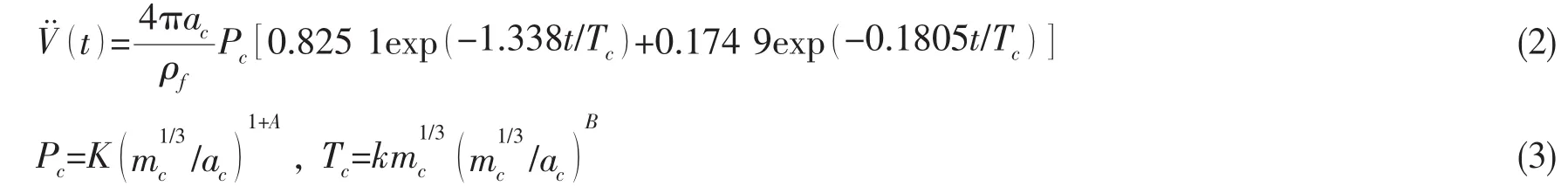

水下爆炸冲击载荷:根据Geers-Hunter模型[8]可以算出冲击波压力

其中:mc为药包的质量,kg;ac为药包的初始半径,m;K、k、A和B都是材料常数;ρf为流体的密度,kg/m3;R为爆距,m。基于上面的公式,可以计算出炸药在水下爆炸作用在结构上的冲击波压力。冲击波以压力载荷的形式加载到SPS的迎爆面上。

计算工况选取炸药量64 kg、爆距8 m,根据上式可以得到的冲击波压力曲线,如图4所示,通过关键字将冲击波压力施加在结构和水域的耦合面上。

图4 冲击波压力曲线Fig.4 Curve of shock wave

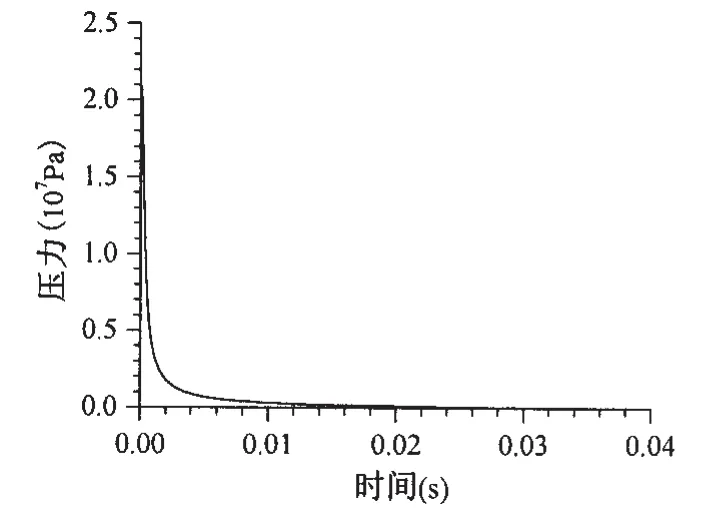

图5 结构测点图Fig.5 Measuring points of structures

为了全面考察结构的位移、速度、加速度等指标,在加筋板平板和SPS上下面板上各取六个测点(测点1、测点2、测点3、测点4、测点5、测点6)作为考察对象,如图5所示。对于加筋板平板,测点1为平板中点,测点2、测点4和测点6分别为两根加强筋中间位置,测点3和测点5分别为加强筋位置;对于SPS,各测点取在上下面板相应位置处。

1.3 计算结果及分析

利用有限元软件ABAQUS进行计算,从结构应力、应变、损伤变形、结构位移、速度、加速度和结构吸能等方面,对结构在水下爆炸冲击载荷下的动态响应特性进行分析。

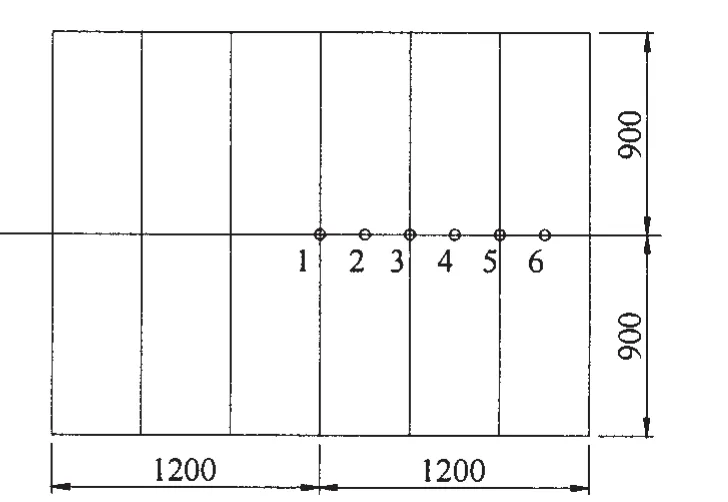

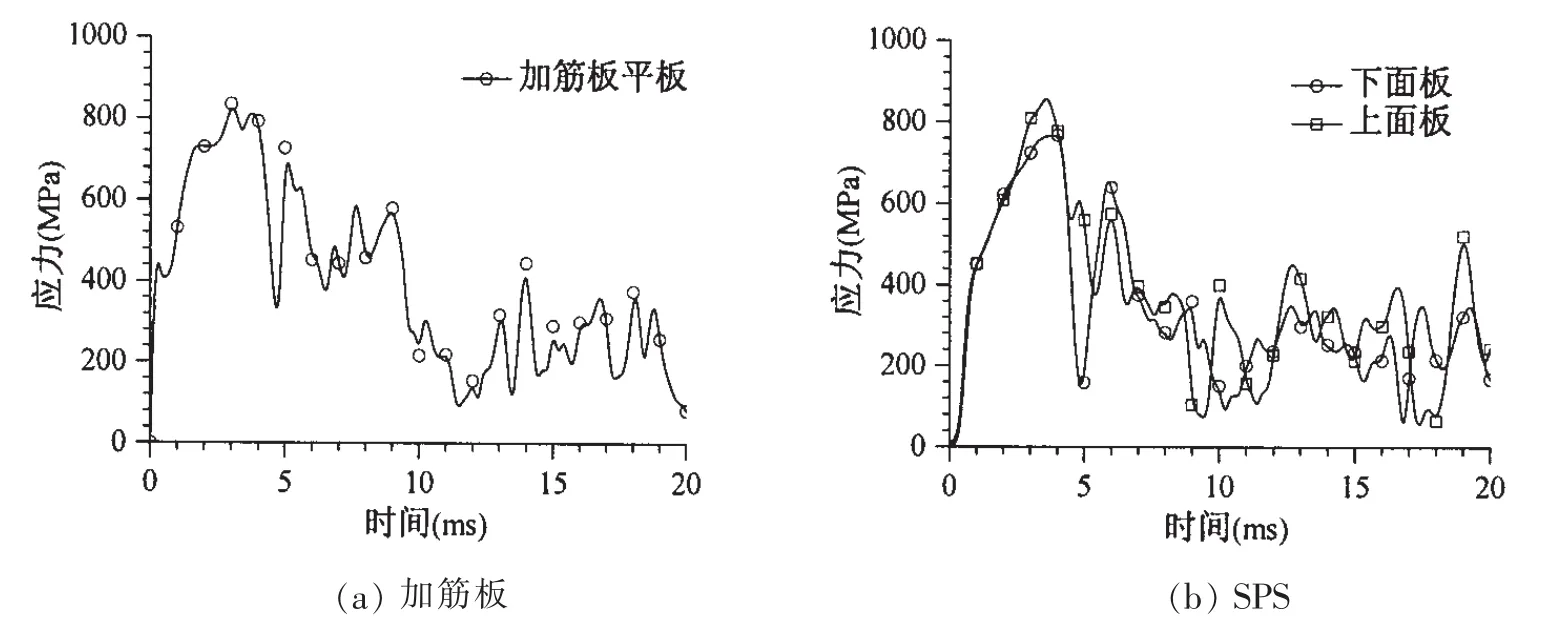

1.3.1 应力、应变

图6为加筋板及SPS中心单元的应力-时间历程曲线。可以看出:两结构得到的应力曲线趋势大致相同,冲击波到达结构后,结构上产生应力,随着冲击波的作用,应力迅速上升,应力达到最大值之后开始下降,并且由于结构与流场的耦合作用,应力曲线不断振荡衰减。加筋板结构在t=3.00 ms时平板中心应力达到最大值833 MPa,SPS结构下面板中心应力在4.00 ms时达到最大值766 MPa,上面板中心应力在t=3.60 ms时达到最大值864 MPa。两者相比,中心点最大应力值相当,SPS略小,但峰值后SPS上下面的应力下降较快,而加筋板结构仍在高幅震荡,说明SPS对于冲击载荷的缓冲、卸载效果较好。

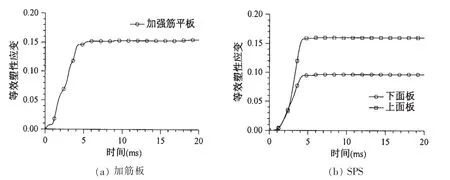

图7为加筋板及SPS中心单元的等效塑性应变-时间历程曲线。可以看出:两结构的应变曲线趋势大致相同,加筋板平板中心单元的应变最终达到0.155;SPS下面板中心单元的应变最终达到0.096,而上面板最终达到0.160。SPS变形更为充分,但两者均小于材料的塑性失效应变值。

图6 结构中心单元应力—时间历程曲线Fig.6 Stress-time curves of structures

图7 等效塑性应变—时间历程曲线Fig.7 PEEQ-time curves

1.3.2 损伤变形

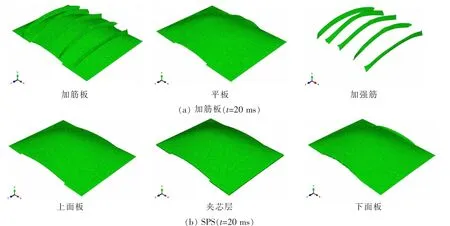

图8为加筋板及SPS在水下爆炸冲击载荷下的损伤变形图。图(a)为加筋板的损伤变形图,在冲击波作用下,加筋板的平板发生膜拉伸变形,而加强筋则随之一起发生面内弯曲变形,加强筋与平板连接端处发生失效;图(b)为SPS的损伤变形图,夹芯层与上下面板一起参与抵抗冲击波作用,夹芯层及上面板四周首先失效。

图8 结构在水下爆炸冲击载荷下损伤变形图Fig.8 Damage deformation of structures under shock wave

图9 结构中心点位移—时间历程曲线Fig.9 Displacement-time curves of central points

图10 结构中心点速度—时间历程曲线Fig.10 Velocity-time curves of central points

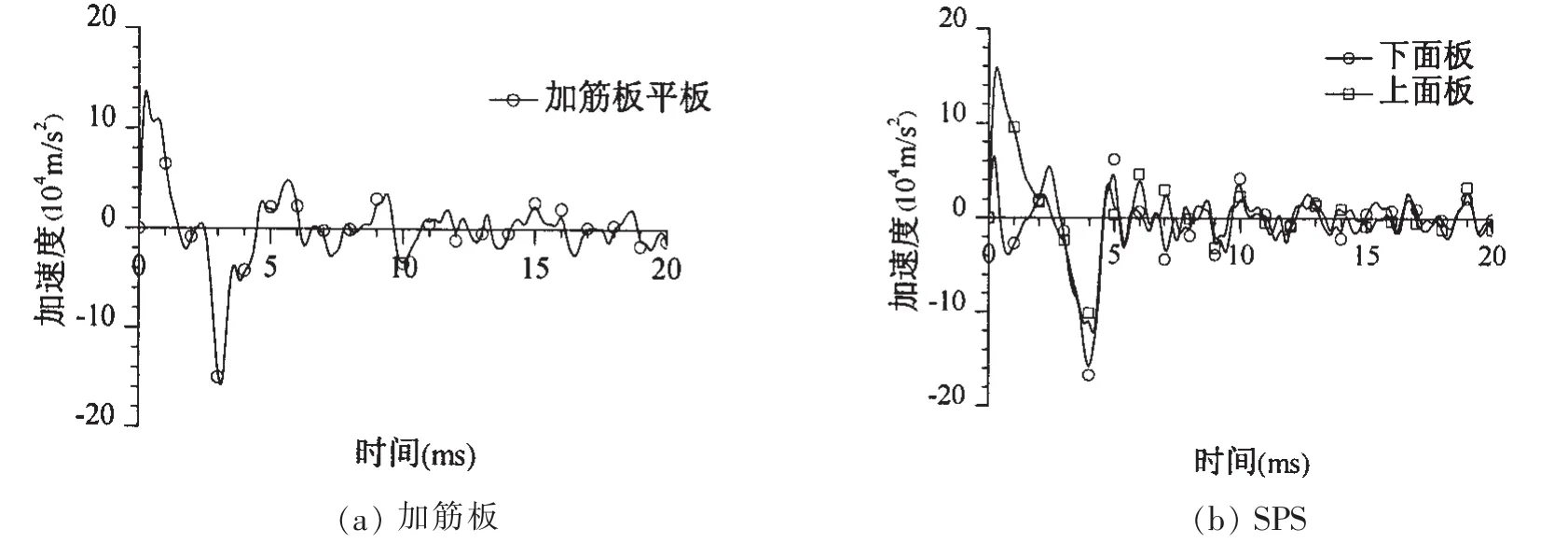

图11 结构中心点加速度—时间历程曲线Fig.11 Acceleration-time curves of central points

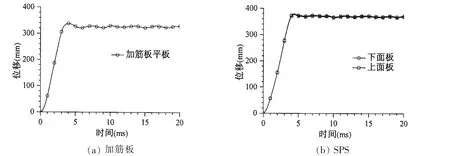

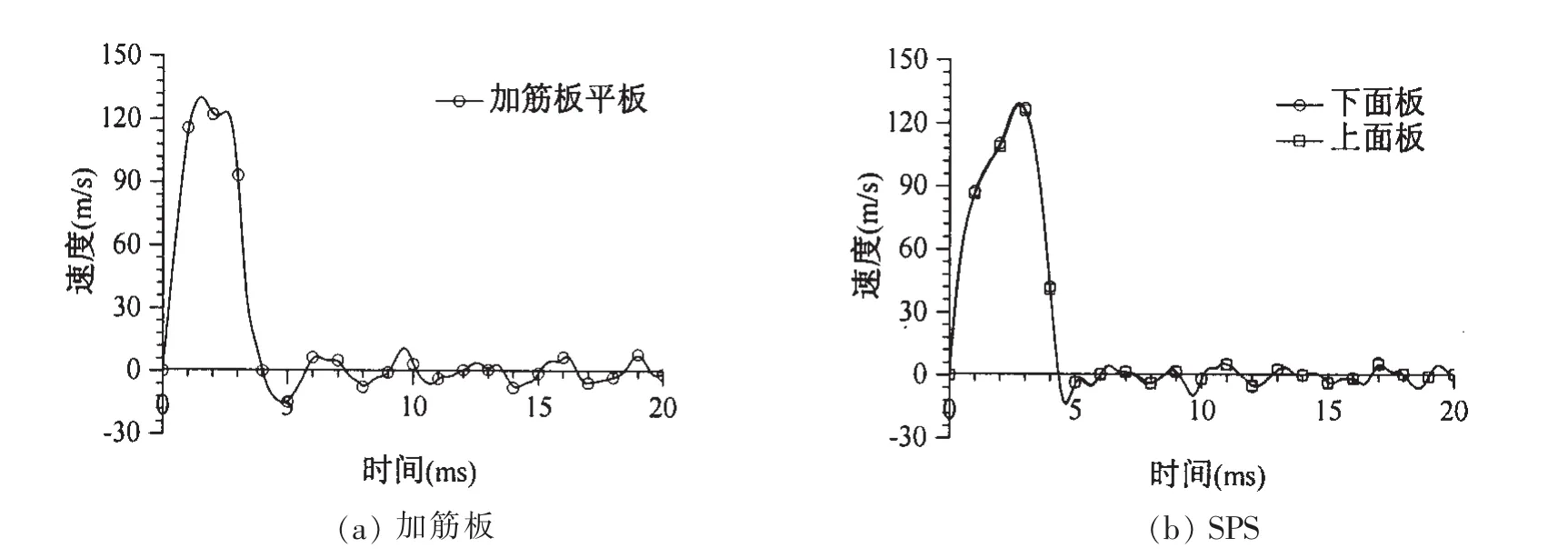

1.3.3 位移、速度和加速度

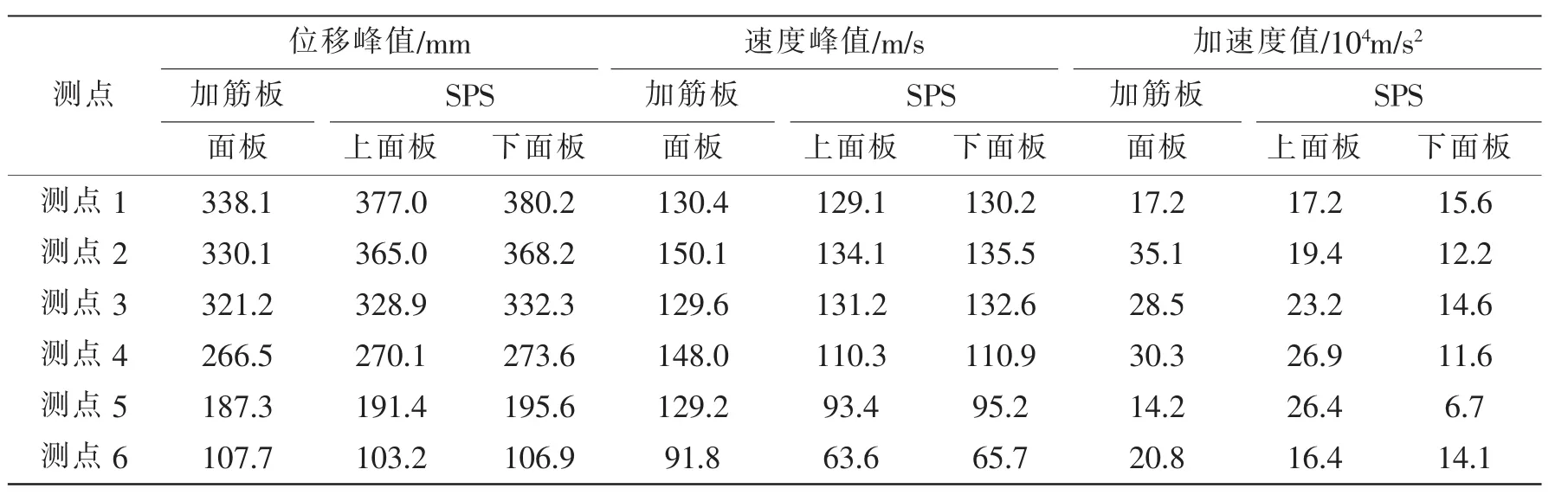

图9-11分别给出了加筋板及夹层板中心点位移、速度及加速度—时间历程曲线。从图中可以看出,两结构中心测点处的相应曲线变化趋势基本一致,在冲击波作用下,位移先不断增大,达到最大值后仅有微小的回弹,然后位移曲线逐渐平稳;速度先逐渐增大,随后开始减小,在卸载结束后,速度响应迅速振荡衰减;而加速度曲线是高频、多峰的振荡曲线,冲击波到达结构后,结构产生了加速度,并且由于外部流场的耦合作用及结构的内力消耗,加速度曲线振荡衰减。表1详细给出了两结构各测点的位移、速度和加速度响应峰值。

表1 不同测点处位移、速度和加速度峰值Tab.1 The peak value of displacement velocity acceleration of different measuring points

从以上图表可以看出,加筋板中心点位移、速度和加速的最大值分别为338.1 mm(t=4.00 ms)、130.4 m/s(t=1.60 ms)和17.2×104m/s2(t=3.20 ms),而SPS上/下面板中心点位移、速度和加速的最大值分别为377.0 mm/380.2 mm(t=4.40 ms)、129.1 m/s/130.2 m/s(t=2.80 ms)和17.2×104m/s2(t=0.20 ms)/ 15.6×104m/s2(t=3.20 ms)。两结构中心测点处的各响应峰值接近,但是SPS的位移和速度峰值出现相对滞后,加速度峰值出现较早,但是其峰值略低,表现出其对冲击波载荷作用下的缓冲及卸载作用。全面比较各测点的位移、速度和加速度峰值可以发现,SPS上下面板位移较加筋板面板大,说明其在受到冲击波载荷作用时变形更充分,可以吸收更多冲击波能力以对其内部结构起到良好的保护作用;SPS上下面板的加速度响应小于加筋板的加速度响应,可见SPS大大地降低了结构的动态响应加速度,能够有效地改善水下爆炸冲击环境。另外,SPS上下面板各测点处位移及速度峰值几乎相等,这主要是由于中间弹性体夹芯层起到了良好的载荷传递作用,使得上下面板变形程度接近。

1.3.4 能量吸收

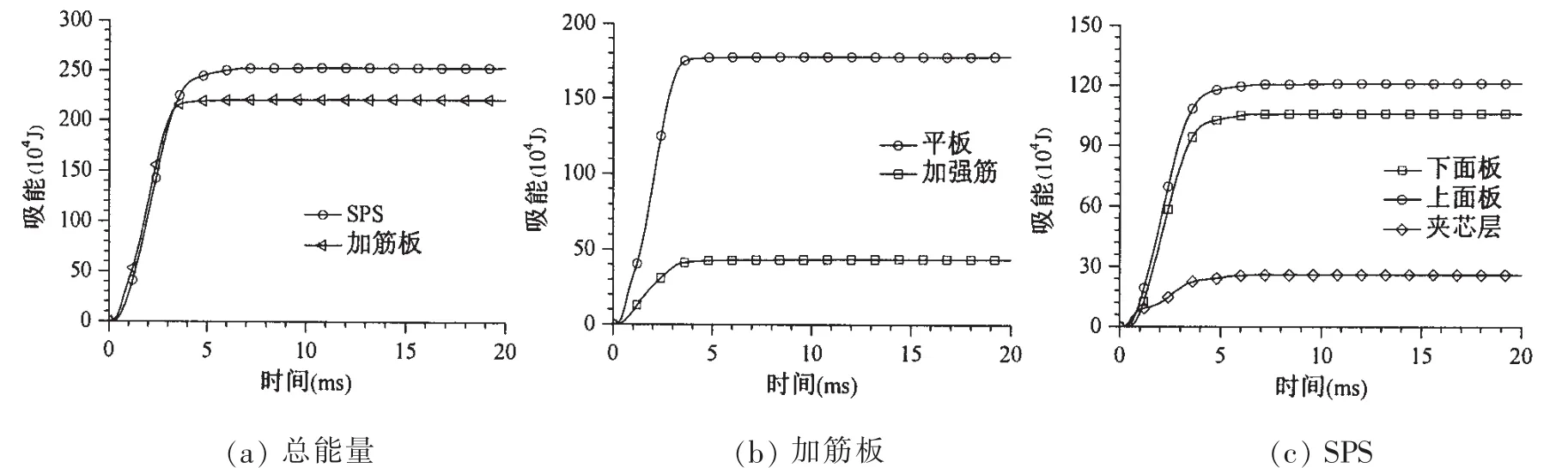

图12给出了加筋板及SPS在水下爆炸冲击载荷下的吸能随时间变化曲线,从图中可以看到:

(1)两结构的能量曲线趋势是一致的。冲击波到达结构后,冲击波能量主要转换为结构的变形能,结构发生变形,吸收能量逐渐增大,当吸能增大到最大值后,能量曲线逐渐趋于稳定。

(2)对于两结构的总能量情况,稳定后加筋板吸能为221.34×104J而SPS的总吸能为253.10×104J,SPS吸收的能量较高。

(3)加筋板的平板和SPS上下面板是主要吸能构件,其中加筋板平板吸能为177.81×104J,SPS上下面板吸能分别为121.14×104J和106.01×104J,SPS上下面板总吸能比加筋板平板提高近30%,SPS夹芯层吸能较加筋板加强筋略低,可见其具有良好的缓冲及传递载荷的效果。

图12 结构吸能—时间历程曲线Fig.12 Energy absorption-time curves of structures

2 不同冲击波工况下SPS防护性能对比分析

2.1 计算工况选取

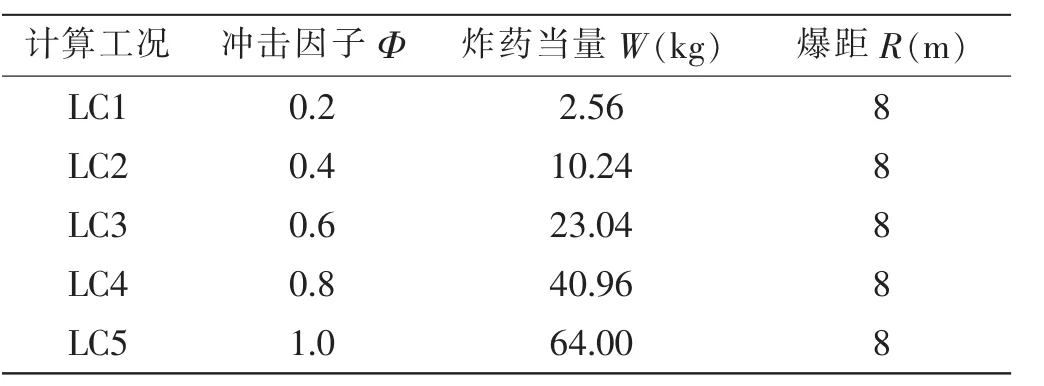

鉴于冲击因子能在更普遍的意义上表达爆炸产生的超压冲击波对结构的影响,冲击因子的定义式为

式中:W为药包(TNT)当量;R为药包距结构的最小距离。

为了研究SPS在不同冲击强度的水下爆炸载荷作用下的动态性能,选取五种计算工况进行计算,分析不同工况下冲击波强度对SPS动态响应和结构吸能情况的影响。材料属性、约束边界及耦合定义等均与第一部分相同。计算工况汇总于表2。

表2 典型计算工况Tab.2 Typical computational cases

2.2 计算结果及分析

2.2.1 应力、应变

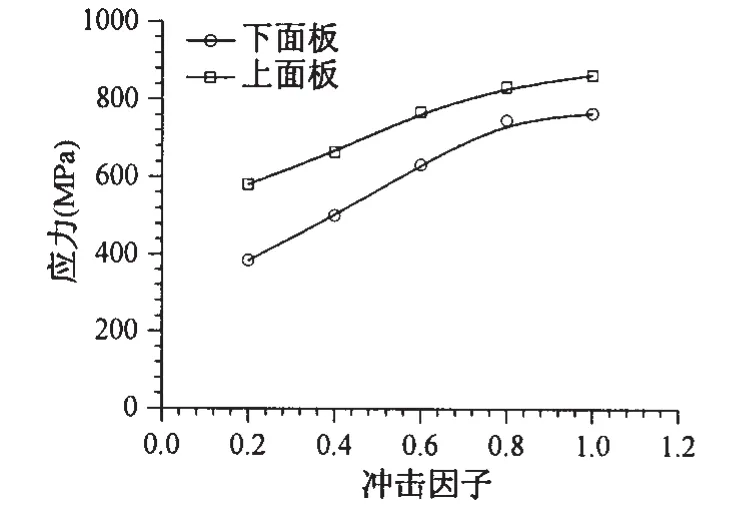

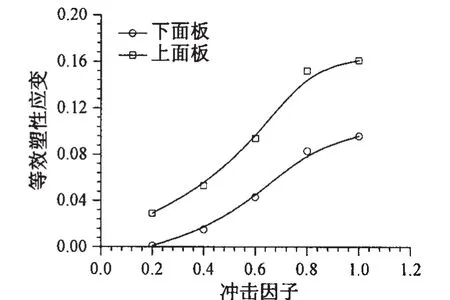

图13和图14分别为SPS上下面板中心单元的应力及等效塑性应变随冲击因子变化曲线。由图可见:上下面板中心单元的应力和应变都随着冲击因子的增大而增大。另外,随着冲击因子的增大,上下面板中心单元的应力越来越接近而应变确相差越来越大。

2.2.2 位移、速度和加速度

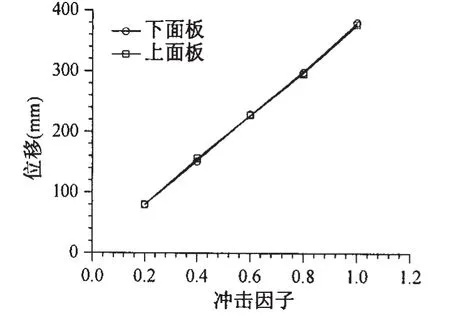

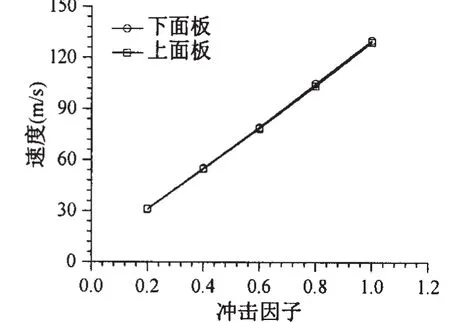

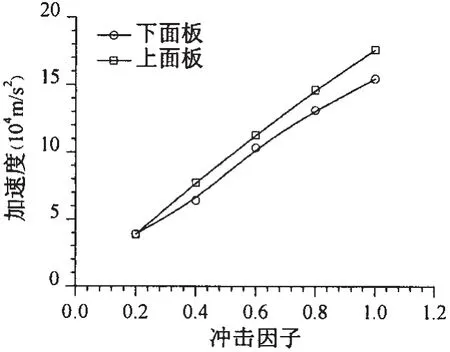

图15-17分别为SPS上下面板中心点位移、速度和加速度随冲击因子变化曲线。由图可见:上下面板中心点的位移、速度和加速度均随着冲击因子的增大而近似呈线性增长趋势,且位移和速度的增长程度接近而上面板的加速度明显大于下面板。这一方面说明中间弹性体夹芯层起到了很好的载荷传递作用使得SPS结构的整体性较好,另一方面也体现了其良好的缓冲卸载作用。

在设计一些外观材料中,传统的玻璃会因为太阳的反射性作用,使得整个建筑看起来十分的美观和立体,因为镜面可以反射出其他的景物,给人带来愉悦,并且让人放松,但是也正是因为如此,镜面反射所带来的可能会导致光污染,并刺伤眼睛,给人带来视觉干扰,所以我们需要采用现在市面上新颖的材料,新型的材料往往可能可以避免这些问题。

2.2.3 能量吸收

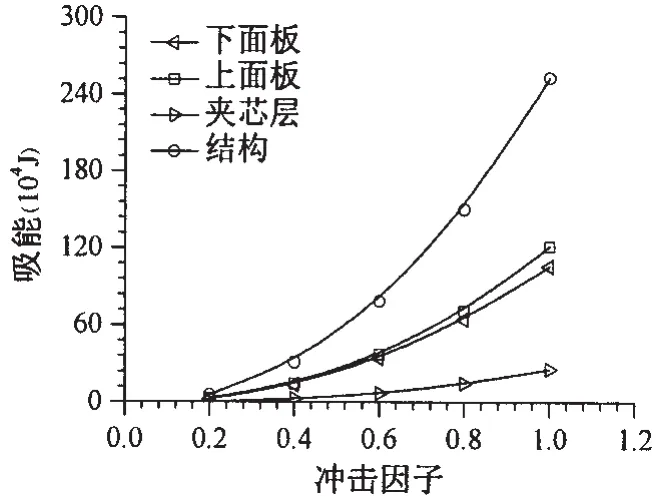

图18为SPS结构吸能随冲击因子变化曲线。由图可见:结构各部分及整个结构塑性吸能随着冲击因子的增大而近似呈指数增长趋势,上下面板是结构的主要吸能构件,下面板吸能最多,两者吸能均大于夹芯层吸能。这是由材料自身性质及损伤变形程度决定的。

图13 应力随冲击因子变化曲线Fig.13 Stress-impulsive factor curves

图14 等效塑性应变随冲击因子变化曲线Fig.14 PEEQ-impulsive factor curves

图15 位移随冲击因子变化曲线Fig.15 Displacement-impulsive factor curves

图16 速度随冲击因子变化曲线Fig.16 Velocity-impulsive factor curves

图17 加速度随冲击因子变化曲线Fig.17 Acceleration-impulsive factor curves

图18 结构吸能随冲击因子变化曲线Fig.18 Energy absorption-impulsive factor curves

3 结构参数对SPS防护性能的影响

本部分研究SPS面板厚度tf和夹芯层高度hc两个尺寸参数对SPS防护性能的影响,以本文第一部分选取计算工况及结构参数作为基准参数(上下面板厚度相同tf=5 mm,夹芯层高度hc=30 mm),材料属性、约束边界及耦合定义等均与第一部分相同。通过系列数值仿真计算获得SPS结构动态响应和吸能同结构参数之间的关系曲线,从而用来指导设计防护性能优良的结构尺寸,以达到参数优化的目的。

3.1 面板厚度

本部分通过变化SPS面板厚度得到不同夹层板,研究面板厚度对SPS防护性能的影响。上下面板取相同的厚度,面板厚度tf分别取3.0 mm、3.5 mm、4.0 mm、4.5 mm和5.0 mm,其余参数不变,计算结果汇总如下。

3.1.1 应力、应变

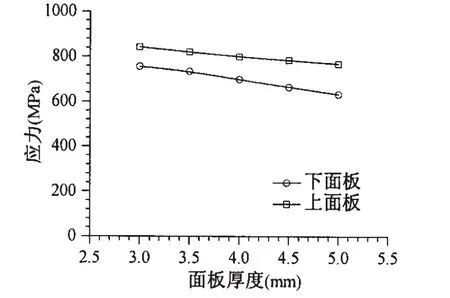

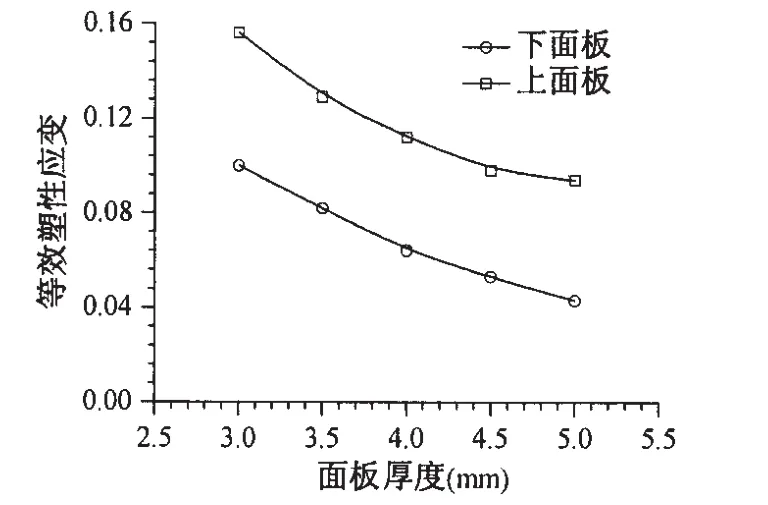

图19和图20分别为SPS上下面板中心单元的应力及等效塑性应变随面板厚度变化曲线。由图可见:上下面板中心单元的应力和应变都随着面板厚度的增大而减小,各自变化趋势基本一致。另外,面板厚度的改变对下面板应力影响较显著,而对上面板应力影响不明显。

图19 应力随面板厚度变化曲线Fig.19 Stress-plate thickness curves

图20 等效塑性应变随面板厚度变化曲线Fig.20 PEEQ-plate thickness curves

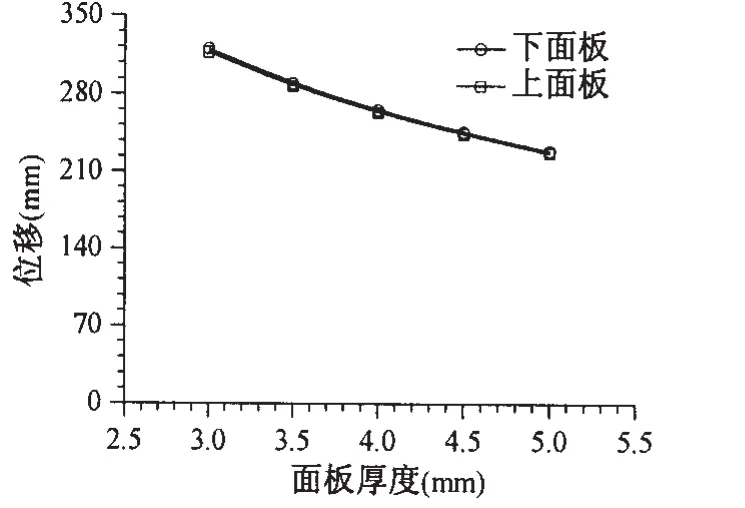

图21 位移随面板厚度变化曲线Fig.21 Displacement-plate thickness curves

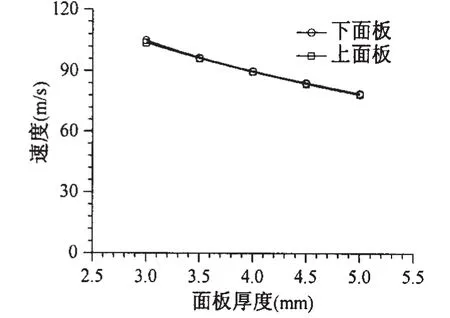

图22 速度随面板厚度变化曲线Fig.22 Velocity-plate thickness curves

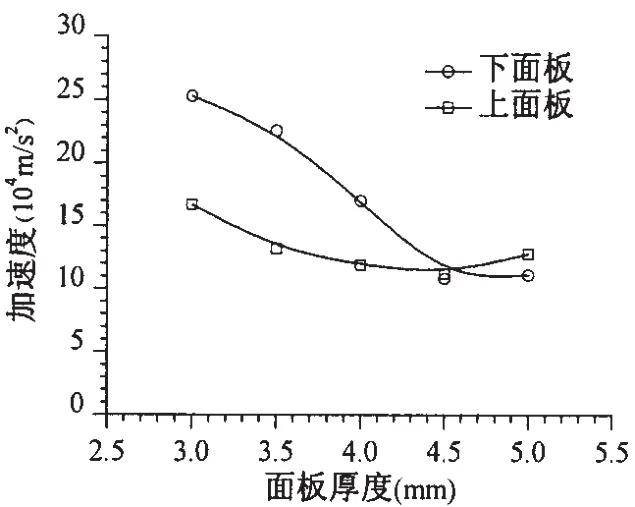

图23 加速度随面板厚度变化曲线Fig.23 Acceleration-plate thickness curves

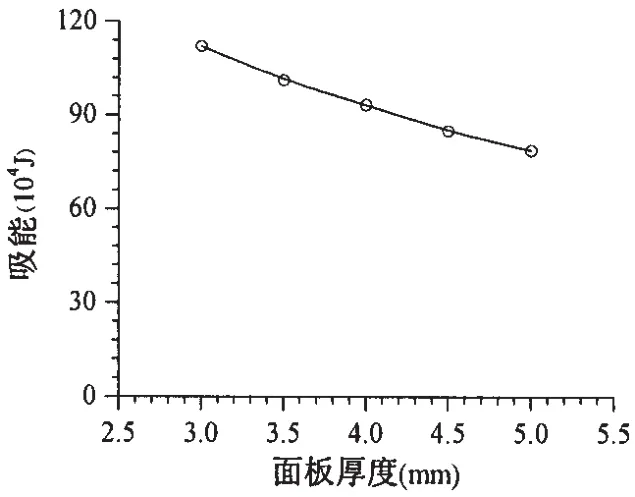

图24 结构吸能随面板厚度变化曲线Fig.24 Energy absorption-plate thickness curves

图21-23分别为SPS上下面板中心点位移、速度和加速度随面板厚度变化曲线。由图可见:上下面板中心点的位移、速度和加速度均随面板厚度的增大而减小,而位移和速度的变化接近线性下降,且上下面板变化程度基本一致而下面板中心点的加速度随着面板厚度的增大呈下降趋势,面板厚度变化对上面板加速度影响较大,面板厚度为4.5 mm时结构加速度响应最小。这一方面再次说明SPS结构具有较好的整体性,另一方面说明SPS存在最优结构匹配问题,需要进一步开展结构尺寸优化。

3.1.3 能量吸收

图24为SPS结构吸能随面板厚度变化曲线。从图中可以发现,结构吸能随着面板厚度的增大而逐渐减小,这主要是由于面板厚度增加,使得结构的塑性变形减小导致的。

3.2 夹芯层高度

本部分通过变化SPS夹芯层高度来研究不同夹芯层高度对SPS防护性能的影响。夹芯层高度hc取20 mm、25 mm、30 mm、35 mm、40 mm,其余参数不变,计算结果汇总如下。

3.2.1 应力、应变

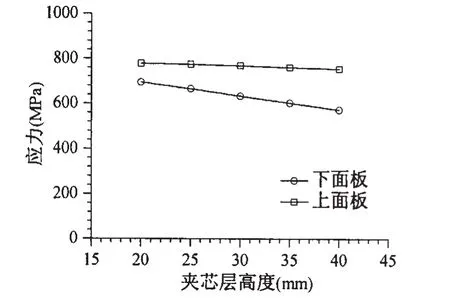

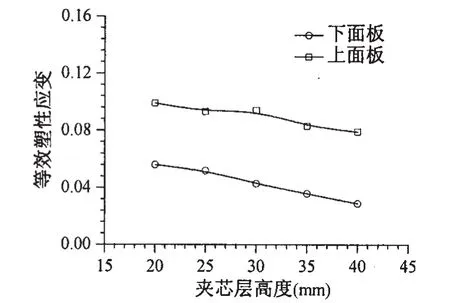

图25和图26分别为SPS上下面板中心单元的应力及等效塑性应变随面板厚度变化曲线。由图可见:上下面板中心单元的应力和应变都随着夹芯层高度的增大而减小,下面板应力随着夹芯层高度的增加而明显下降,夹芯层高度的改变对上面板应力影响不大;下面板应变随着夹芯层高度变化速度较快,上面板应变随着夹芯层高度变化相对较慢。

图25 应力随夹芯层高度变化曲线Fig.25 Stress-core height curves

图26 等效塑性应变随夹芯层高度变化曲线Fig.26 PEEQ-core height curves

3.2.2 位移、速度和加速度

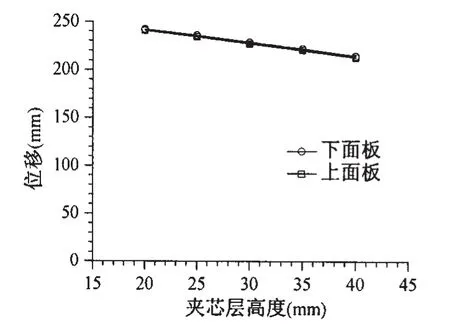

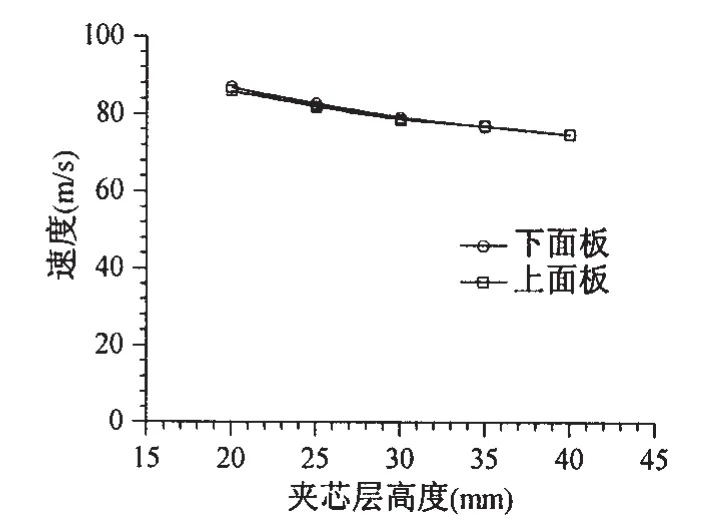

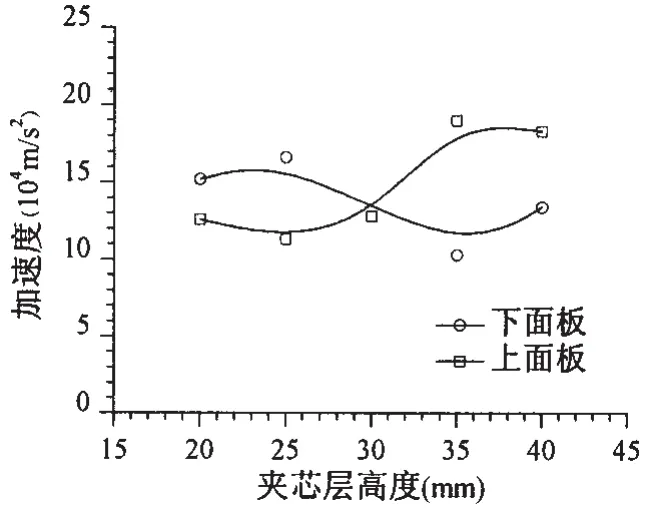

图27-29分别为SPS上下面板中心点位移、速度和加速度随面板厚度变化曲线。由图可见:上下面板中心点的位移、速度和加速度均随面板厚度的增大而减小,且位移和速度的变化接近线性下降且上下面板变化程度基本一致,而夹芯层高度变化对上下面板加速度影响较大,存在较优的夹芯层高度使上下面板的加速度响应较小。

3.2.3 能量吸收

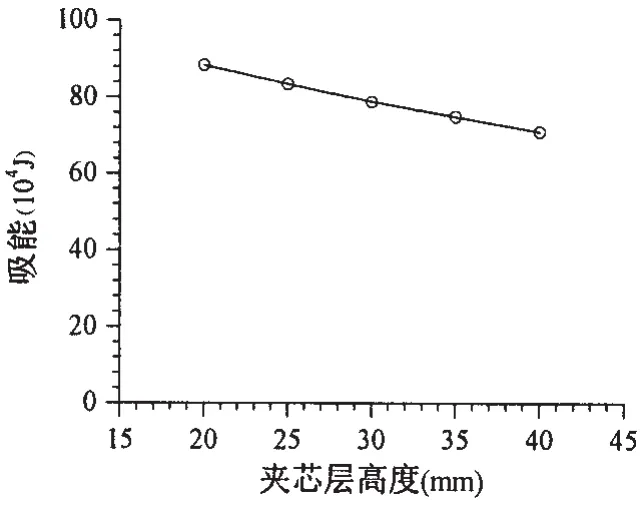

图30为SPS结构吸能随夹芯层高度变化曲线。从图中可以发现,结构塑性吸能随着夹芯层高度的增大而减小,这也是主要由于夹芯层高度增加,其缓冲效果增大使得结构的塑性变形减小所导致的。

图27 位移随夹芯层高度变化曲线Fig.27 Displacement-core height curves

图28 速度随夹芯层高度变化曲线Fig.28 Velocity-core height curves

图29 加速度随夹芯层高度变化曲线Fig.29 Acceleration-core height curves

图30 结构吸能随夹芯层高度变化曲线Fig.30 Energy absorption-core height curves

4 结 论

本文以SPS单元为研究对象,通过与传统加筋板架相比较,分析了SPS在水下爆炸冲击载荷下的动态力学性能;然后系统分析了SPS在不同冲击波强度下的防护性能及结构参数对防护性能的影响。主要研究结论如下:

(1)相比于传统的船体加筋板架结构,SPS在冲击载荷作用下位移和速度峰值出现相对滞后、加速度峰值降低,表现出其对冲击波载荷缓冲及卸载效果,其能力吸收也得到了一定的提高;

(2)随着冲击因子的增大,SPS上下面板中心单元的应力和应变以及结构吸能都在增大,其中心点位移、速度和加速度也呈现出近似线性增长趋势,表明中间弹性体夹芯层起到了较好的载荷传递作用。另外,SPS上下面板是结构的主要吸能构件,两者吸能均高于夹芯层结构。

(3)随着SPS面板厚度的增加或夹芯层高度的增加,其上下面板中心单元的应力和应变以及结构吸能都在逐渐减小,上下面板中心点的位移、速度也随之降低,而对加速度影响较大,并存在较优的结构尺寸使上下面板的加速度响应较小。

[1]侯明亮.舰船围井与多层防护结构安全性数值仿真研究[D].哈尔滨:哈尔滨工程大学,2006. Hou Mingliang.The numerical simulation research on the safety of ship trunk and multilayer shipboard defending structures[D].Harbin:Harbin Engineering University,2006.(in Chinese)

[2]尹 群,陈永念,胡海岩.水下爆炸研究的现状和趋势[J].造船技术,2003,6:6-12. Yin Qun,Chen Yongnian,Hu Haiyan.The status and trend of the research on underwater explosion[J].Shipbuilding Technology,2003,6:6-12.(in Chinese)

[3]王 峰,步立军.一种造船用未来型新材料[J].江苏船舶,2008,24(5):43-44. Wang Feng,Bu Lijun.A new kind of material of future shipbuilding[J].Jiangsu Ship,2008,24(5):43-44.(in Chinese)

[4]王伟力,曾 亮,朱建方.水下爆炸的数值模拟研究现状[D].海军航空工程学院学报,2006,21(2):209-216. Wang Weili,Zeng Liang,Zhu Jianfang.Summary of present research situation of numerical simulation on underwater explosion[D].Journal of Naval Aeronautical Engineering Institute,2006,21(2):209-216.(in Chinese)

[5]中国船级社上海规范研究所.钢夹层板材料船舶结构建造指南[M].北京:中国船级社,2007.

[6]Jones N.Structural Impact[M].Cambrideg:Cambridge University Press,1989.

[7]黄 超,姚熊亮,张阿漫.钢夹层板近场水下爆炸抗爆分析及其在舰船抗爆防护中的应用[J].振动与冲击,2010,29(9): 73-76. Huang Chao,Yao Xiongliang,Zang Aman.Analysis on blast-resistance of steel sandwich plate under proximity underwater explosion loading and its application in ship protection[J].Journal of Vibration and Shock,2010,29(9):73-76.(in Chinese)

[8]Geers T L,Hunter K S.An integrated wave-effects model for an underwater explosion bubble[J].Journal of the Acoustical Society of America,2002,111(4):1584-1601.

[9]任志刚,楼梦麟,田志敏.聚氨酯泡沫复合夹层板抗爆特性分析[J].同济大学学报,2003,31(1):6-10. Ren Zhi gang,Lou Meng lin,Tian Zhimin.Analysis of antidetonational property of sandwich panel of ployurethane foam[J]. Journal of Tongji University,2003,31(1):6-10.(in Chinese)

[10]Welch D.The Sandwich Plate System[R].Intelligent Engineering(UK)Ltd.,2005.

[11]赵桂平,卢天健.多孔金属夹层板在冲击载荷作用下的动态响应[J].力学学报,2008,40(2):195-206. Zhao Guiping,Lu Tianjian.Dynamic response of cellular metallic sandwich plates under impact loading[J].Chinese Journal of Theoretical and Applied Mechanics,2008,40(2):195-206.(in Chinese)

Numerical simulation analysis on protective performance of sandwich plate system

LIU Kun1,2,BAO Jie2,WANG Zi-li2,TANG Wen-yong1

(1 State Key Laboratory of Ocean Engineering,Shanghai Jiao Tong University,Shanghai 200240,China; 2 School of Naval Architecture and Ocean Engineering,Jiangsu University of Science and Technology, Zhenjiang 212003,china)

Sandwich plate system(SPS)has superior mechanical performance,it can be applied to ship protective structure design to improve the protective performance.In this paper,the nonlinear finite element software ABAQUS is used to analyze the mechanical behavior of SPS such as structure damage deformation,energy absorbing,the speed of movement and acceleration under the underwater explosion,and compared with the traditional hull stiffened plates.Then,the protective performance of SPS under the different explosion conditions is studied,and the influence of structure parameter to protective performance is discussed.The results show that SPS has an effect of buffer and unloading for the shock wave load;with the increasing of the impulsive factor,the stress and plastic strain of mid elements on SPS panels and energy absorption are increased,the displacement,velocity and acceleration of the mid points on SPS panels present the approximate linear increasing trend;the optimal structure matching problem of SPS is existed, so the structural size optimization needs to be carried out in the further study.

underwater explosion;sandwich plate system(SPS);protective performance;

U663

A

10.3969/j.issn.1007-7294.2015.08.013

1007-7294(2015)08-0982-12

2014-09-24

国家自然科学基金(51379093);江苏省先进设计制造技术重点实验室基金(CJ1305)

刘 昆(1984-),男,上海交通大学博士研究生,讲师;通讯作者:唐文勇(1970-),男,

上海交通大学教授,博士生导师,E-mail:wytang@sjtu.edu.cn。