基于修正CS模型的船用低碳钢动态力学性能研究

2015-04-26李晓彬吴卫国徐双喜孔祥韶武汉理工大学交通学院武汉4300632海军装备研究院北京006

李 营,李晓彬,吴卫国,徐双喜,孔祥韶(武汉理工大学 交通学院,武汉430063;2海军装备研究院,北京006)

基于修正CS模型的船用低碳钢动态力学性能研究

李 营1,2,李晓彬1,吴卫国1,徐双喜1,孔祥韶1

(1武汉理工大学 交通学院,武汉430063;2海军装备研究院,北京100161)

为了得到船用低碳钢的动态力学性能及本构关系,运用静态试验机及分离式Hopkinson压杆加载装置,在应变率为0.000 2~3 900 s-1范围内得到了准静态拉伸及动态压缩条件下的应力应变曲线,对Cowper-Symonds材料模型进行了修正,得到了两种形式的本构关系,并讨论了模型的适用性。结果表明:船用低碳钢具有明显的应变率强化效应和非线性应变硬化效应;两种动态本构关系可以描述材料在冲击荷载下的力学性能;模型在高应变率(>2 000 s-1)下的使用应慎重。

船用低碳钢;冲击载荷;动态力学性能;Cowper-Symonds模型

0 引 言

近年来,随着民用船舶对安全性要求的提高,及军船生命力提升的迫切需求,船体结构在碰撞[1]、爆炸[2-3]等冲击载荷下的响应研究逐渐成为热点领域之一。由于全船破坏性实验难度较大、成本较高,开展模型实验是分析响应机理、验证数值计算方法的重要手段。低碳结构钢由于价格低廉、延展性好和容易获取被广泛地应用于船舶结构耐撞、抗爆性能的模型实验研究[3-4]中。

为了准确预测船舶结构变形和破坏模式,了解其船用低碳钢在冲击载荷下的动态力学性能并建立本构模型显得尤为重要。目前,国内低碳结构钢的力学特性研究主要集中在静态载荷和火灾等高温条件[5-6],对其在冲击荷载下的动态力学性能研究较少。国外学者基于对于各类强度等级的低碳结构钢不加区分地采用相同的两个参数表示[7],其合理性和可靠度有待验证。

本文通过MTS、SHPB(霍普金森压杆)等试验装置对船用低碳结构钢在不同应变率下的力学性能进行了测试,获得了两种修正的CS本构模型参数,并对模型适用性进行了讨论,为船舶模型在冲击载荷下的实验结果分析提供了有力支持。

1 实验方法

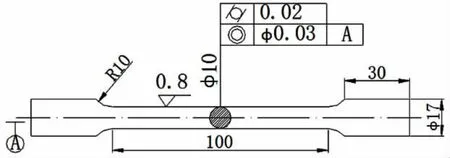

1.1 准静态实验

常温准静态的本构关系由单轴拉伸试验获得。试件参照《GB/T228-2002》[8]制作,光滑圆棒的名义直径为10 mm,标距段长100 mm,如图1所示。使用INTRON5882微机控制万能材料试验机在室温200℃下进行。试验机加载速率为0.6 mm/min(名义应变率为2×10-4s-1)。

图1 常温拉伸试样(单位mm)Fig.1 Tension specimen of room temperature

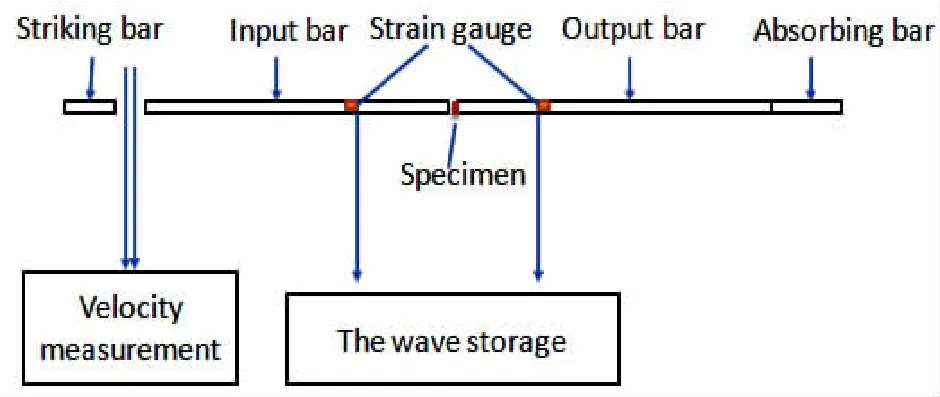

1.2 SHPB实验原理

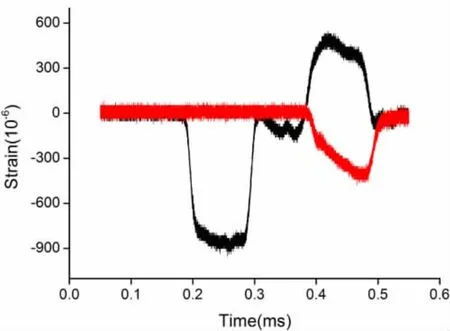

船用低碳钢的中等应变率试验采用分离式霍普金森压杆开展。对于中应变率(102~104)的测试,Hopkinson压杆已经得到了普遍认可[9]。子弹撞击输入杆,在输入杆中产生一个宽度比试件长度还大的脉冲。弹性波传过输入杆,然后传入试件中。试件夹在输入杆和输出杆之间,如图2所示。弹性波的幅值足以使试件发生塑性变形。在输入杆和投射干中分别粘贴应变片传感器,这样就可以直接测定入射脉冲、反射脉冲和投射脉冲,其幅值分别为εI、εR和εT。典型试样入射、反射和投射脉冲信号如图3所示。

图2 分离式霍普金森压杆装置Fig.2 Split SHPB equipment

图3 试样入射、反射和透射脉冲Fig.3 Incident,reflect and transmit pulse of specimen

1.3 SHPB试样设计

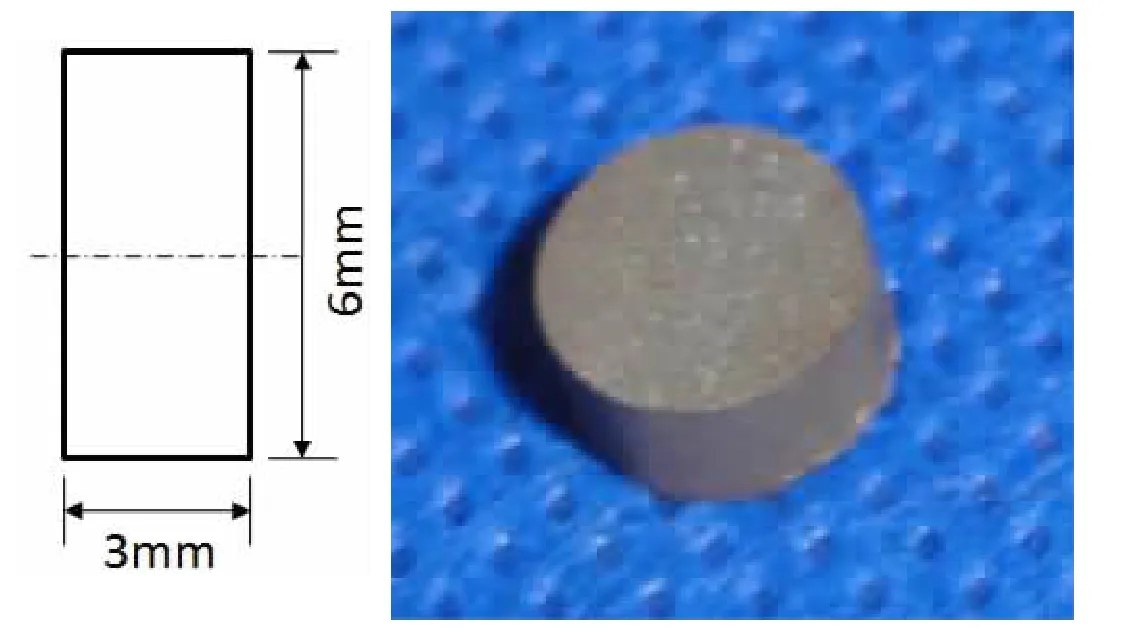

SHPB的基础在于满足一维应力和均匀性假设。因此,实验中所用试样长径比的选择要充分考虑试样的惯性效应、断面摩擦效应和二维效应等。为了满足一维应力假设,减小压杆与试件间摩擦的影响,试件的长径比不宜太小。但为了满足均匀性假设,减小波动效应引起的误差,则要求试件尽量薄。文献[10]中,主要考虑试样客服惯性效应的影响,建议试样长径比l/d=/4。文献[11]中研究表明,样品尺寸影响应变硬化效应,当长径比为0.5左右。综合各种因素,本文试样设计尺寸为Φ6 mm×3 mm,如图4所示。

图4 SHPB试样Fig.4 The SHPB specimen

2 实验结果与分析

2.1 实验结果

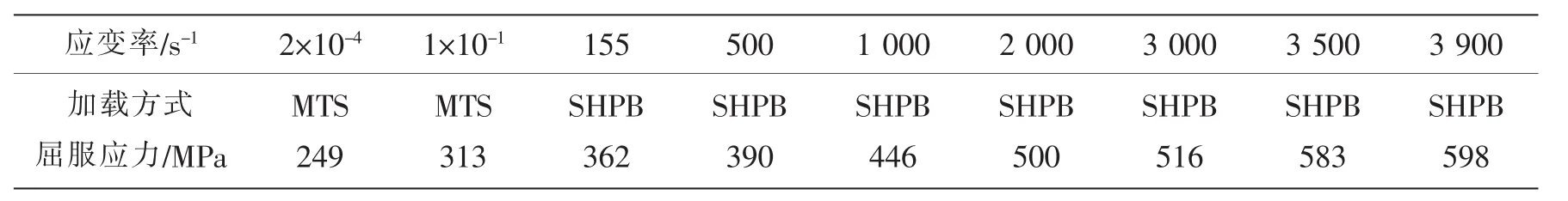

实验共分9组完成,应变率从2×10-4s-1到3 900 s-1,准静态拉伸在MTS上开展,中等应变率实验在图2所示装置上开展。准静态拉伸实验中,试件产生颈缩后,横截面不再均匀变化,颈缩处的材料不再处于单向受拉状态而处于三向应力状态,需要对真实应力应变用Bridgeman方法[12]进行修正。对SHPB装置测得的入射、反射和透射脉冲,运用(1)式进行计算,可以得到相应的应力、应变和应变率。得到的应变率和屈服应力如表1所示。

表1 船用低碳钢的动态力学性能Tab.1 Dynamic mechanic behavior of ship low-carbon steel

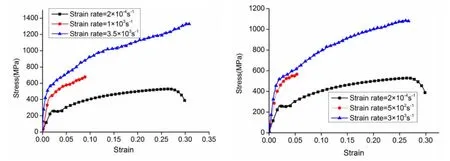

不同应变率下的应力应变曲线如图5所示。从应力应变曲线的弹性阶段可以看出,船用低碳结构钢的弹性模量随着应变率的增加而增大。在准静态加载情况下,屈服强度为249 MPa,随着应变率的增加,材料屈服应力不断增大,当应变率为3 900 s-1时,屈服应力达到598 MPa。

图5 不同应变率下的应力应变曲线Fig.5 The dynamic stress-strain curve of experimental data

2.2 模型选择及参数拟合

金属材料的动态本构关系主要有两类,分别为经验本构方程和基于物理机制的本构方程。常用的经验型动态本构方程有CS模型[13]、JC模型[14],基于物理机制的模型有ZA模型、SG模型[15]等。在众多的材料动态本构模型中,Cowper-Symonds模型由于物理概念清晰且形式最为简单,受到广泛关注和应用[16]。

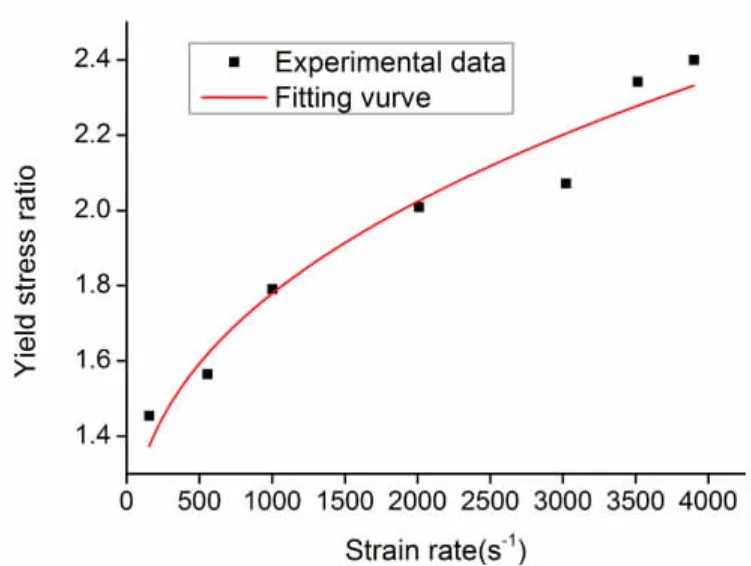

经典的Cowper-Symonds模型表示了动态屈服应力与静态屈服应力比值的关系:

式中:σd为动态屈服应力,σy为静态屈服应力,ε˙为材料的应变率,D、P为材料常数。对实验数据采用最小二乘法进行数据拟合,得到D=1 885,P=2.54。拟合得到的曲线与实验数据对比如图6所示,吻合度较高,说明CS模型能有效预测材料动态屈服应力随应变率的变化。

图6 σd/σy与应变率的关系Fig.6 The relationship between σd/σyand strain rate

传统的Cowper-Symonds模型中仅考虑了动态屈服应力与静态屈服应力的关系,未考虑变形过程的应变硬化效应。在实验的基础上,将流动应力σ描述为应变硬化f1(ε)、应变率强化f2(ε˙),即σ=f1(ε)+f2(ε˙)。采用指数形式、多项式两种形式表示流动应力:

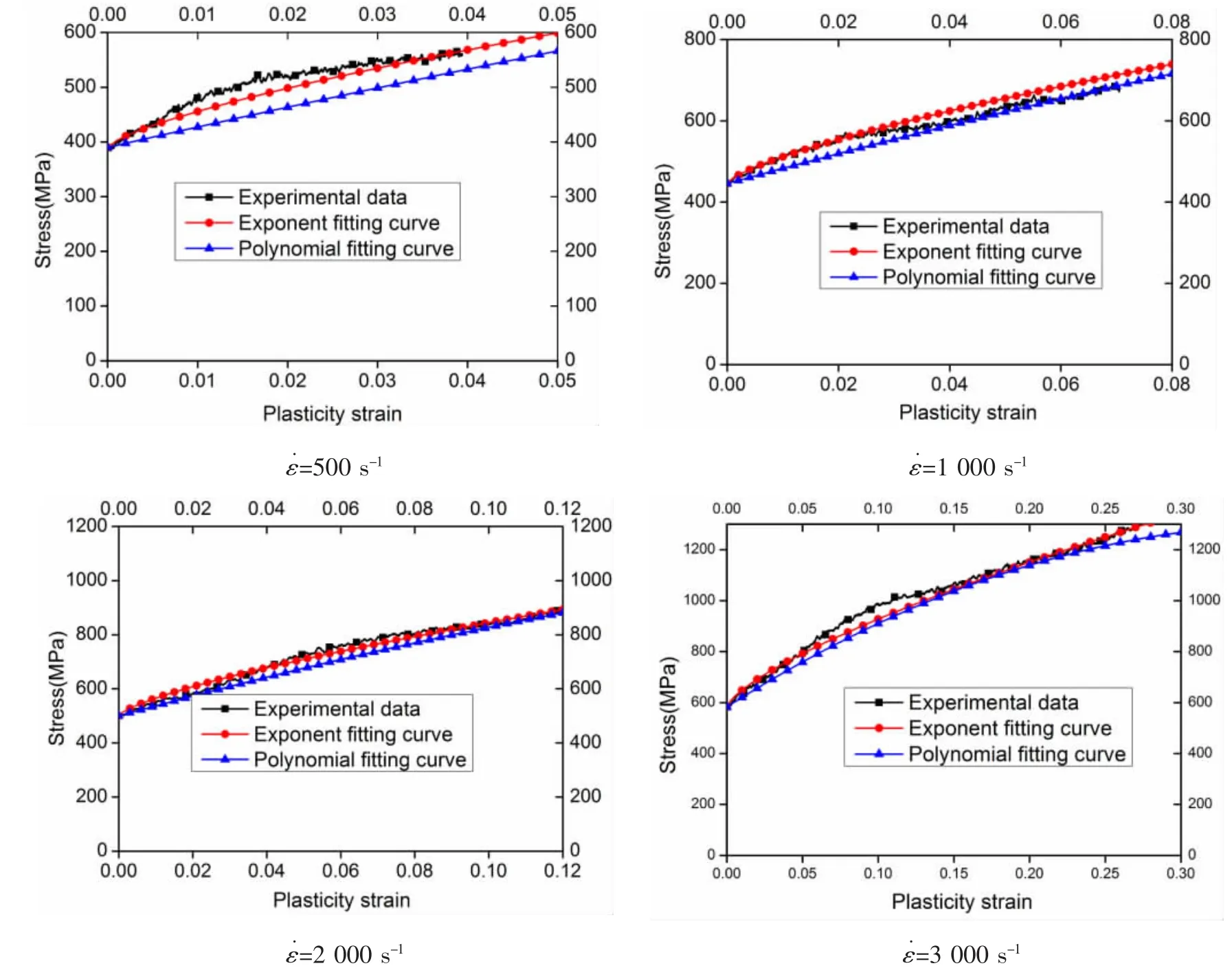

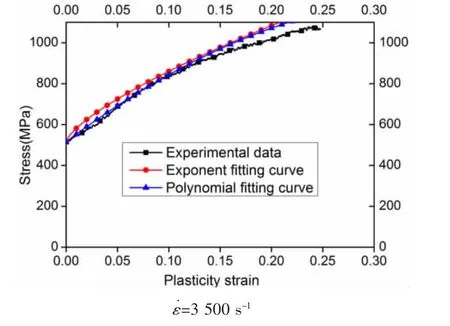

图7 船用低碳钢的动态流动应力Fig.7 Dynamic flow stress of ship low-carbon steel

采用最小二乘法对实验数据进行数据拟合,得到A=1 808 MPa,B=0.72,C=3 771 MPa,D=-4 962 MPa。拟合结果与实验数据的对比如图7所示:应变率为500 s-1、2 000 s-1和3 500 s-1时,指数形式优于多项式形式;应变率为1 000 s-1和3 000 s-1时,多项式形式优于指数形式。指数形式的修正CS模型精度高于多项式形式的修正模型。

2.3 模型适用性讨论

金属在低应变率下的塑性变形通常处理为等温过程,而在高应变率时的变形往往是绝热过程,塑性变形功约有90%转化为热量[9]。材料内部的温度升高可以用下式表示:

式中:ΔT为绝热温升;β为功热转化系数,取为0.9;ρ为低碳钢密度,取7.85×103kg/m3;CP为低碳钢的比热容,取为0.45×103J/kg·℃。

在高应变速率下,不考虑热传导的影响,计算塑性变形功引起的温度上升,如图8所示。室温条件下,当低碳钢以应变率为2 000 s-1发生塑性应变为1的大变形时,温度升高为694 K;当低碳钢以应变率为3 000 s-1发生塑性应变为1的大变形时,温度升高为717 K,接近再结晶温度。此时,材料的流动应力会明显下降,温度引起的热软化效应不能忽略。

图8 动态变形引起的温度上升Fig.8 Temperature rising with the dynamic deformation

另外,有关研究表明[17],在103~104附近,由于塑性变形机制由位错滑移向位错拖曳转变,金属流动应力明显增强,基于实验拟合的本构模型无法准确预测变形机制转变引起的流动应力改变。

综上所述,Cowper-Symonds模型可用于预测船舶结构在碰撞、爆炸等冲击载荷下的响应,但考虑到高应变率下绝热温升和物理机制转变的影响,预测高速碰撞、侵彻等高应变率(>2 000 s-1)、大塑性变形的能力有一定局限。

3 结 论

将数值仿真结果与小模型实验进行对比,成为算法验证可靠性的重要手段。给出正确的材料参数是进行仿真计算的前提。本文通过开展船用低碳钢的准静态拉伸和SHPB实验,得到了修正的Cowper-Symonds模型参数,并对模型适用性做出了讨论,得到以下几点结论:

(1)船用低碳钢是应变率敏感材料,其弹性模量和屈服应力随着应变率增加而增大;

(2)Cowper-Symonds模型能有效地描述船用低碳钢屈服应力随应变率的变化规律,其D和P的值分别为1 885和2.54;

(3)船用低碳钢的非线性应变硬化效应明显,修正CS模型的应变硬化部分的指数型表示方式优于多项式型表示方式;

(4)高应变率(>2 000 s-1)时,船用低碳钢的塑性变形功大部分转化为热量,动态绝热变形引起的温度上升明显,CS模型在高速碰撞和侵彻问题中的应用有局限性。

[1]王自力,姜金辉.一种基于内充泡沫塑料薄壁方管的单壳舷侧耐撞结构[J].中国造船,2004,45(2):51-57. Wang Zili,Jiang Jinhui.A crashworthy type of single hull structure based on foam cubic tube(FCT)[J].Chinese Shipbulding, 2004,42(2):51-57.

[2]梅志远,朱 锡,刘润泉.船用加筋板架爆炸载荷下动态响应数值分析[J].爆炸与冲击,2004,24(1):80-84. Mei Zhiyuan,Zhu Xi,Liu Runquan.Dynamic response researches of ships stiffened plate structure under explosive load [J].Explosion and Shock Waves,2004,24(1):80-84.

[3]陈长海,朱 锡,侯海量,等.近距空爆载荷作用下固支方板的变形及破坏模式[J].爆炸与冲击,2012,32(4):368-375. Chen Changhai,Zhu Xi,Hou Hailiang,et al.Deformation and failure modes of clamped square plates under close-range air blast loads[J].Explosion and Shock Waves,2012,32(4):368-375.

[4]侯海量,朱 锡,李 伟,等.爆炸冲击波和高速破片联合作用下舱室结构破坏模式试验研究[C].中国钢结构协会海洋钢结构分会2010年学术会议暨第六届理事会第三次会议论文集.2010. Hou Hailiang,Zhu Xi,Li Wei,et al.Experimental investigate of failure mode for cabin under combined blast loading and fragments[C].Vol.of Academic conference Marine Steel Structure Branch of China Steel Structure Association,2010.

[5]张 辉.Q235钢在火灾条件下的力学性能研究[J].火灾科学,2004,13(2):74-79. Zhang Hui.Mechanical performance of Q235 steel under fire condition[J].Fire Safety Science,2004,13(2):74-79.

[6]丁发兴,余志武,温海林.高温后Q235钢材力学性能试验研究[J].建筑材料学报,2006,9(2):245-249. Ding Faxing,Yu Zhiwu,Wen Hailin.Experimental research on mechanical properties of Q235 steel after high temperature treatment[J].Journal of Building Materials,2006,9(2):245-249.

[7]Jones N.Structure impact[M].Cambridge:Cambridge University Press,1989.

[8]GB/228-2002.金属材料室温拉伸试验方法[S].2002. GB/228-2002.Metal material tension method at room temperature[S].2002.

[9]Meyers M A.Dynamic behavior of materials[M].Johnwiley&Sons,Inc,1994.

[10]胡时胜.霍普金森压杆技术[J].兵器材料科学与工程,1991,11:40-47. Hu Shisheng.The split Hopkinson press bar technology[J].Science and Engineering of Weapon Materials,1991,11:40-47. [11]Liang R.Elastic-plastic constitutive modeling of tantalum and AerMet100 steel due to quasi-static and dynamic loading[D]. University of Maryland,1999.

[12]Bridgeman P W.Studies in large plastic flow and fracture[M].McGraw-Hill,1952.

[13]Klepaczko J D,Malinowski Z.High velocity deformation of solids[M].Spring-Verlag Berlin,1978.

[14]Johnson G R,Cook W H.A constitutive model and data for metals subjected to large strains,high strain rates and high temperature[C]//Proceedings of the seventh international symposium on ballistics.Netherland,1983:541-547.

[15]朱建士,胡锦锦,王 裴,等.爆炸与冲击动力学若干问题研究进展[J].力学进展,2010,40(4):400-423. Zhu Jianshi,Hu Jinjin,Wang Fei,et al.A review on research progress in explosion mechanics and inpact dynamics[J]. Advances in Mechanics,2010,40(4):400-423.

[16]Chen Zhijian,Yuan Jianhong,Zhao Yao.Impact experiment study of ship building steel at 450MPa level and constitutive model of Cowper-Symonds[J].Journal of Ship Mechanics,2007,11(6):933-941.

[17]Andrade U R,Meyers M A.Constitutive description of work-and shock-hardened copper[J].Scripta Metall Mater,1994, 30(7):933-938.

Dynamic mechanical behavior of low-carbon steel on improved Cowper-Symonds models

LI Ying1,2,LI Xiao-bin1,WU Wei-guo1,XU Shuang-xi1,KONG Xiang-shao1

(1 School of Transportation,Wuhan University of Technology,Wuhan 430063,China; 2 Naval Academy of Armament,Beijing 100161,China)

The σ-ε relation of ship low-carbon steel under different strain rates(0.000 2~3 900 s-1)was studied experimentally with the MTS(Materials test system)and the split Hopkinson press bar(SHPB),two improved Cowper-Symonds models and the parameters were obtained,and then the applicability of the models was investigated.The experimental results show that the low-carbon steel has a remarkable strain rate effect and a nonlinear strain hardening effect.Dynamic constitutive model of ship low-carbon steel can describe the dynamic mechanical behaviors under high strain rate.Application of the CS models should be careful when strain rate is higher than 2 000 s-1.

ship low-carbon steel;impact loading;dynamic mechanical behavior;Cowper-Symonds model

U661.4

A

10.3969/j.issn.1007-7294.2015.08.008

1007-7294(2015)08-0944-06

2015-07-01

国家自然科学基金(11302259);中央高校专项基金(2014-yb-20);非线性力学国家重点实验室

开放基金(LNM201505)

李 营(1988-),男,博士研究生,E-mail:yinglidynamics@gmail.com;李晓彬(1971-),男,副教授;

徐双喜(1983-),男,博士,讲师。