镗零件两端双面孔的工装设计

2015-04-25教传艳吴敬

教传艳,吴敬

(沈阳工学院,辽宁沈阳110005)

1 零件分析和加工难点

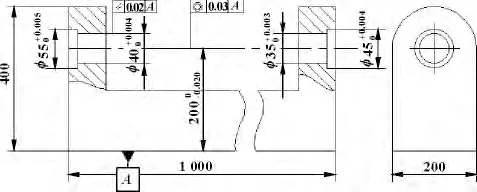

学院工厂加工一批零件,如图1 所示。零件长1 000 mm、高400 mm、宽200 mm,两端侧面有φ40 mm 孔、φ55 mm 凹孔、φ35 mm 孔和φ45 mm 凹孔等,孔径精度要求高,孔轴线与底平面基准A 平行度要求0.02 mm,同轴度要求φ0.03 mm。由于孔径小、刀杆粗、两孔距离长、刀杆短,无法一次装夹完成两端侧孔的加工,必须调头进行二次装夹,由于找正难度大,无法保证零件两端侧孔的同轴度和平行度要求。

图1 零件示意图

2 解决措施及分析

针对零件两端侧孔加工难点,采取加工方案为:工作台旋转180°,制作定位块定位,一次装夹完成两端侧孔的加工。

采用机床:T611 镗床。

镗孔前要求零件底平面和宽度方向两侧面加工完成,其中一个侧面作为侧基准面。

制作定位块一件,尺寸700 mm ×50 mm ×120 mm,定位块侧基准面由磨床加工完成。图2 为零件定位示意图。

制造定位弯板一件,高400 mm、宽200 mm,底平面用磨床加工完成,要求立面与底面垂直。

加工前,先将定位块安装在机床工作台上,长度方向与机床刀杆平行,用百分表找正。定位弯板安装在定位块一侧,中心距离定位块侧面基准为700 mm,找正完成,弯板立面与刀杆垂直。

图2 零件和定位块弯板定位示意图

加工过程:先将零件靠在长定位块侧基准面,零件侧基准与定位块侧基准重合,零件夹紧固定,刀具找正加工零件一端侧孔,保证孔中心到底平面基准的尺寸在mm 范围内。加工完成后,刀具高度不变,工作台平移600 mm。接着加工定位弯板上立面的孔φ55 mm,保证孔中心距底平面高度尺寸在范围内。加工完成后,刀具高度仍不变,工作台旋转180°,零件另一侧端面转到加工位置,以定位弯板立面φ55 mm 孔的内表面为对刀基准面,进行对刀找正,刀具中心与φ55 mm 孔中心重合。找正结束后,工作台再平移600 mm,刀具对准零件另一端侧面,开始加工零件另一端侧孔。

由于刀具高度始终保持不变,实现了零件孔轴线相对底平面的定位,保证了零件两侧端面孔轴线与基准底面A 的平行度要求。零件侧基准面与定位块侧基准面重合,保证零件孔轴线到定位块的距离不变。通过弯板上φ55 mm 孔的内表面进行找正,确立了刀具对刀找正的基准。

首件加工后,将零件卸下,定位块和定位弯板位置不变。加工后续零件,只要将零件的侧基准面靠在定位块侧基准面夹紧固定,以定位弯板上φ55 mm 孔内表面为对刀基准,对刀找正,刀杆中心与φ55 mm孔中心重合,平移工作台600 mm,就可以加工零件的一端侧孔。旋转工作台180°,就可以加工零件另一端侧孔。

在工装设计上,定位弯板与定位块侧基准的距离700 mm 是可变化的,可以根据机床工作台的尺寸变化,距离700 mm 变化,则工作台行走的距离600 mm随之变化。定位块和定位弯板的尺寸,定位弯板上φ55 mm 孔的尺寸也可以变化,可以根据零件的大小而改变。但是一旦上述尺寸确定后,在加工过程中这些尺寸就固定不变了。

加工时务必保证定位弯板上的φ55 mm 孔轴线距工作台高度尺寸在2000-0.02mm 范围内,这一尺寸决定了刀具相对工作台的高度,从而决定了被加工零件孔的轴线与零件底面基准面的高度尺寸和平行度。工作台行走的距离600 mm 也是非常重要的,其正确性决定零件两侧端面孔的同轴度。这一尺寸与机床的精度有很大关系,应考虑机床本身的精度。

3 结束语

采取上述方法,解决了零件孔小、刀杆粗、孔距离长、刀杆短、无法一次装夹加工的难点,克服了二次装夹加工找正困难的问题,实现了一次装夹保证加工质量的目的;加工时间短,效率高;工装设计简单,加工操作方法方便;不仅适用于单件加工,而且适用于批量加工。

[1]金属机械加工工艺人员手册修订组.金属机械加工工艺人员手册[M].上海:上海科学技术出版社,1983.