船用柴油机关键零部件数控加工工艺参数优化及仿真研究

2015-05-10周宏根景旭文谢巍贾永鹏李磊

周宏根,景旭文,谢巍,贾永鹏,李磊

(江苏科技大学机械工程学院,江苏镇江212003)

我国船用柴油机制造企业在制造柴油机关键零部件时,所选用的切削参数以及机床的转速等都比较保守,这些工艺参数的选取还是依据相关工艺手册数据或经验数据,这种传统的加工制造现状严重阻碍了我国船用柴油机制造水平的发展和提高[1]。20世纪70年代国外对数控加工切削参数优化问题的研究主要集中在建立切削参数数据库方面[2-3]。伴随着计算机技术、人工智能技术和有限元分析技术的迅速发展,各种切削参数优化方法陆续提出,主要包含在线切削参数优化和离线切削参数优化[4-5]。文中以此为背景,为改善我国船用柴油机加工制造水平,提出了一种数控加工工艺参数优化及仿真验证的思路。

1 数控加工工艺参数优化及仿真方法设计

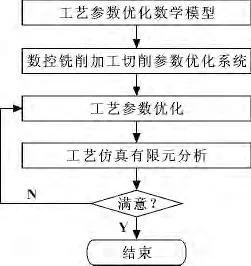

数控加工工艺参数不但是数控加工过程当中最重要的因素,同时也是数控加工工艺优化的根本。文中提出的数控加工工艺参数优化及仿真验证思路如图1所示,首先建立数控加工工艺参数优化的数学模型,其中目标函数可以是最大生产率、最低生产成本、最高利润或多目标优化几个方面;设计变量包括主轴转速、每齿进给量、轴向切深、径向切深等;约束条件包括机床约束、刀具约束及零件约束等;然后通过数控铣削加工切削参数优化系统对工艺工程师设计的工艺参数进行优化。由于优化后工艺参数的有效性有待于验证,因此优化结束后,借助工艺仿真有限元软件,建立工件和刀具模型,定义各环境属性及设置运动关系,通过有限元分析,获得加工过程中刀具的各物理变量值,经过合理的分析从而验证优化后的工艺参数是否符合要求,如果不符合要求,则重新进行优化与仿真,反之即为最优工艺参数。

图1 工艺参数优化及仿真流程设计

2 工艺参数优化数学模型建立

建立数学模型是进行优化设计的首要关键任务,优化设计问题的数学模型包括目标函数、约束条件和设计变量[6]。

2.1 目标函数

在优化问题中,可以用设计变量的函数来描述的设计目标称为目标函数。当给定一组设计变量值时,就可计算出相应的目标函数值。文中以数控铣削加工为例进行分析,其工艺参数优化的目标可以从最高生产率、最低加工成本、最高利润和多目标等方向进行选取。

材料去除速率MRR(Material Removal Rate)可以表示为轴向切深ap、径向切深ae、主轴转速n、每齿进给量ft和铣刀齿数N之间的关系函数:

2.2 设计变量

在铣削加工优化过程中,工艺参数主要包含n、ft、进给速度vf、fr、切削速度vc、ap以及ae。其中,当铣刀直径为D时,切削速度vc和主轴转速n之间有如下的关系:

进给速度vf、每齿进给量ft、每转进给量fr之间有如下关系:

由式(2)、式(3)可知:铣削加工中,相互独立的设计变量分别是n、ft、ap以及ae。

2.3 约束条件

铣削加工过程中切削参数优化的约束条件包括机床约束、刀具约束、零件约束等几大类约束条件。机床约束包含主轴转速、进给速度、主轴功率、主轴转矩、进给抗力等;刀具约束包含轴向切深、径向切宽、刀具寿命、切削速度等;零件约束包含粗糙度、零件变形等。

(1)切削功率约束

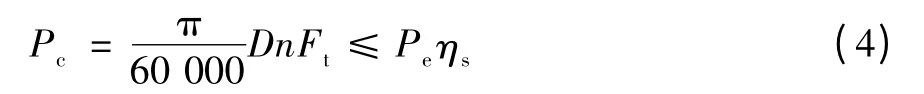

作用在主轴上的瞬时铣削功率Pc需要通过切削力Ft由下式计算,其取值必须小于机床能够提供的功率。切削功率约束条件可以表示为:

其中:Pe为机床主轴电机能够提供的功率;ηs为机床效率。

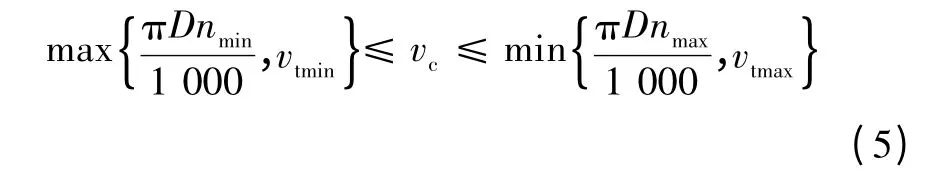

(2)切削速度约束

切削速度受机床和刀具与工件材料限制,其约束条件可以表示为:

其中:nmin、nmax分别为机床最低、最高允许主轴转速;

vtmin、vtmax分别为特定刀具切削特定工件材料时的最小和最大允许切削速度。

(3)表面粗糙度约束

根据经验公式,立铣时零件的表面粗糙度约束条件可以表示为:

其中:Ra,Ramax分别为粗糙度和最大许用粗糙度值,μm;ft为每齿进给量值,mm;D为铣刀直径。

3 工艺参数优化

3.1 优化原理概述

数控铣削加工切削参数优化系统以铣削加工力学仿真为基础,对数控加工过程中的主轴功率,主轴扭矩,X向、Y向、Z向铣削力,刀尖变形量等进行加工仿真预测。从优化目标、设置各方面的约束、优化变量的选取3 方面建立工艺参数优化模型,通过仿真计算获得满足约束条件下的最优工艺参数[7]。

3.2 工艺参数优化求解

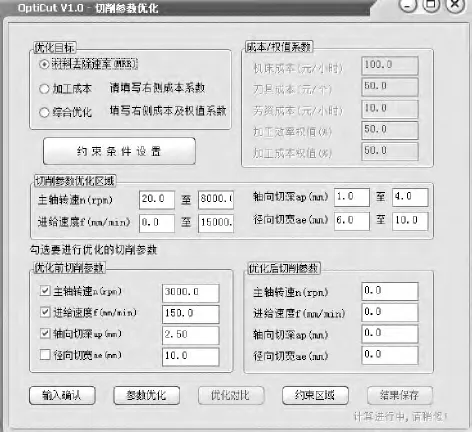

以船用柴油机缸盖为研究对象,其材料为QT500-7GB/T1348-1988。工厂原用切削参数为:n=3 000 r/min、vf=150 mm/min、ae=2.5 mm、ap=10.0 mm。数控加工机床为卧式加工中心THM6380,转速范围20~8 000 r/min,进给速度范围0~15 m/min。

(1)确定优化目标及选择优化变量

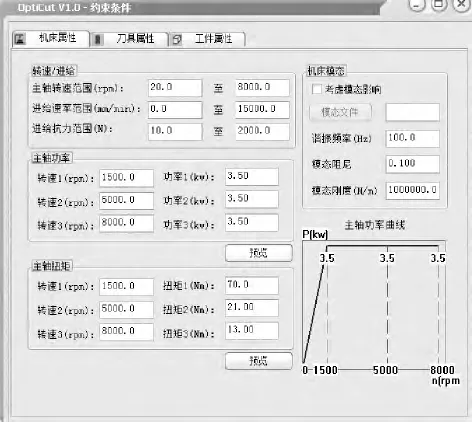

考虑到加工效率能够有效改善企业的生产现状,同时效率提高了,相对成本也就降低了,因此这里选择材料去除速率作为优化目标。选取设计变量并赋初始值,同时根据机床的相关参数要求,给定设计变量的取值范围,如图2所示。

(2)约束条件设置

参数优化的约束条件可以分为3 类:机床约束、刀具约束、工件约束。机床约束主要包括机床的主轴转速、进给速度、主轴功率、扭矩等的约束,其设置如图3所示。同时设置刀具约束及工件约束。

图2 设计变量、优化目标设置

图3 机床约束设置

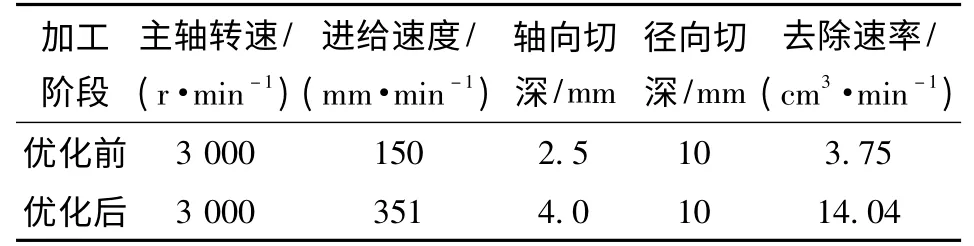

(3)优化结果

优化前后的切削参数以及材料去除速率如表1所示。可以看出:优化前材料的去除速率为3.75 cm3/min,优化后材料的去除速率为14.04 cm3/min。通过优化,在刀具、机床允许的进给速度范围内和工件约束的前提下,通过提高进给速度,使加工的切削效率提高了2.74 倍,显著提高了企业的加工效率,同时也降低了企业的相对成本。

表1 优化结果对比

4 数控切削过程仿真分析

DEFROM-3D 软件以金属切削理论、弹塑性力学、刚塑性力学、热学等学科为理论基础,实现对金属各种加工过程的物理仿真,所以选择DEFROM-3D来验证优化后的工艺参数[8]。

4.1 工艺仿真过程分析

(1)建立刀具和工件模型

DEFORM 软件不具备三维建模功能,在构建模型时一定要借助别的三维建模软件。为了减少计算规模并提高运算效率,导入模型之前需要对工件模型进行简化,作者在SolidWorks 软件中建立部分毛坯模型和铣刀模型,并保存成STL 格式。

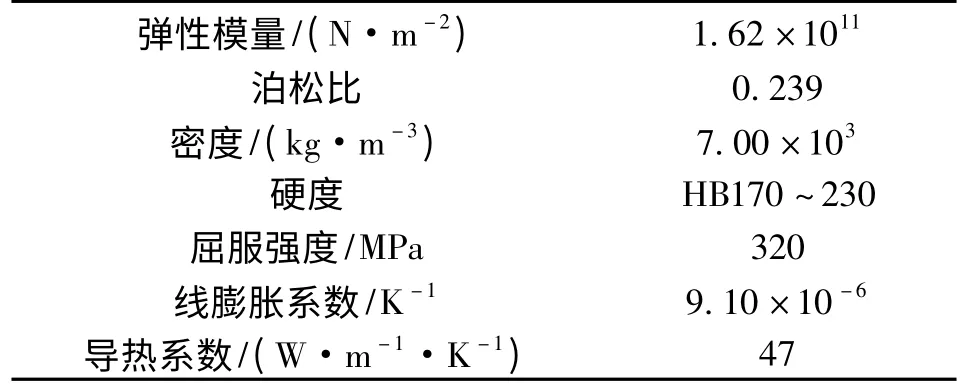

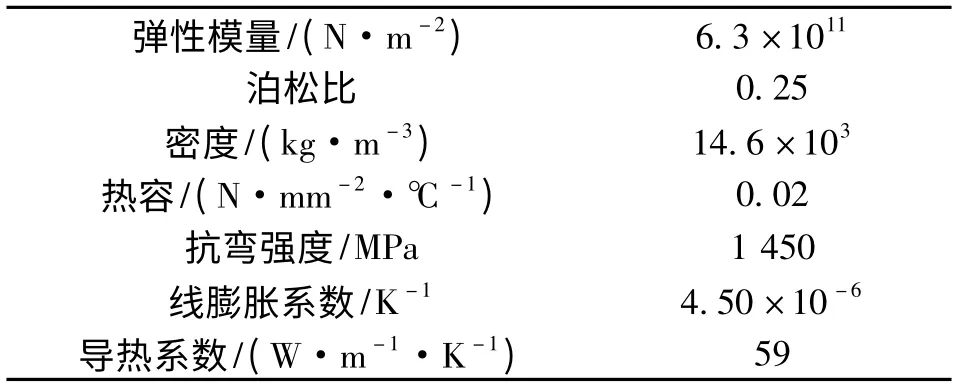

(2)输入材料数据

研究对象船用柴油机缸盖零件所使用的材料是QT500-7,加工缸盖所用的铣刀材料为WC 硬质合金,查询机械加工工艺设计手册可知,其材料属性值见表2—3。

表2 QT500-7 材料属性

表3 WC 硬质合金铣刀属性

(3)网格划分

采用绝对网格设置,可以提高仿真模拟的准确性。为了避免不合格单元的产生和提高计算精度,选择绝对网格划分方法对缸盖和立铣刀进行网格划分,设计刀具和缸盖的网格划分数量均为25 000。

(4)运动关系设置

在铣刀加工缸盖过程中,缸盖是固定不动的,所以应约束缸盖在X、Y、Z三个方向运动。铣刀进行铣削加工时,除了自身要转动之外,还要具有-Z方向的进给速度;其转速设置为3 000 r/min,进给量设置为351 mm/min,切削深度为4 mm。

(5)仿真设置

设置仿真步数等基本信息,到此仿真前的准备工作就完成了。

4.2 仿真结果分析

铣削加工仿真完成后,主要观察铣削力、铣削温度场等,对这些参数进行分析,并且比较优化前后铣削力、铣削温度的情况。

(1)铣削力分析

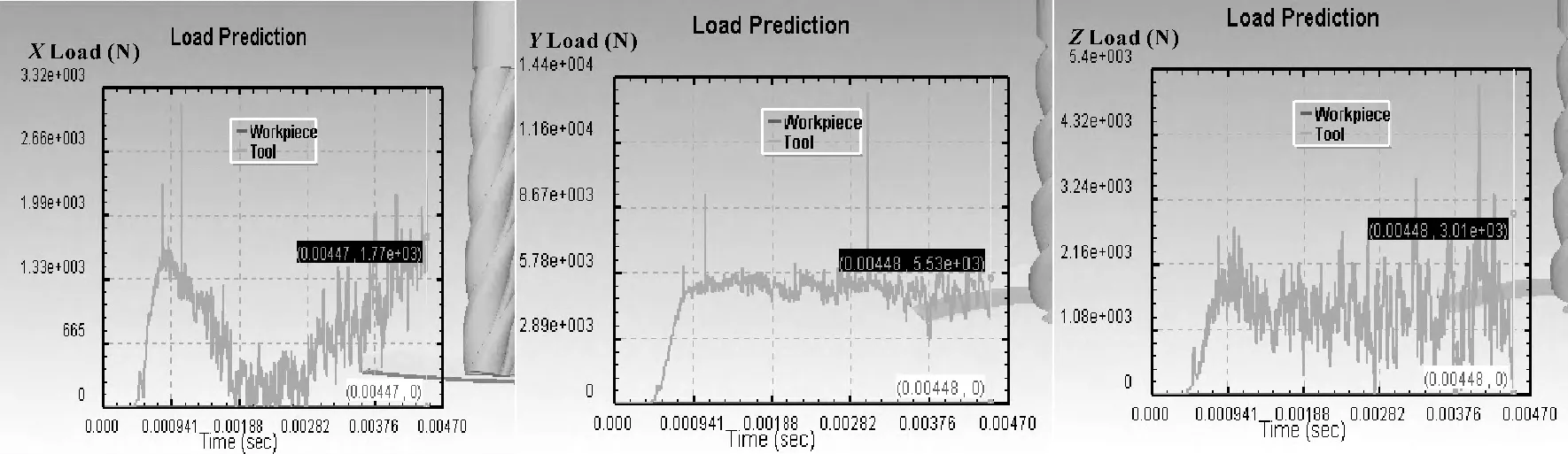

铣削力是研究铣削加工过程最关键的物理因素之一,铣削力的大小直接决定切削热、零件表面质量以及刀具的使用寿命。DEFORM-3D 仿真可以得到X、Y和Z三个方向的铣削力。优化前后的三向铣削力如图4、图5所示。

图4 优化前X、Y、Z 方向的铣削力

图5 优化后X、Y、Z 方向的铣削力

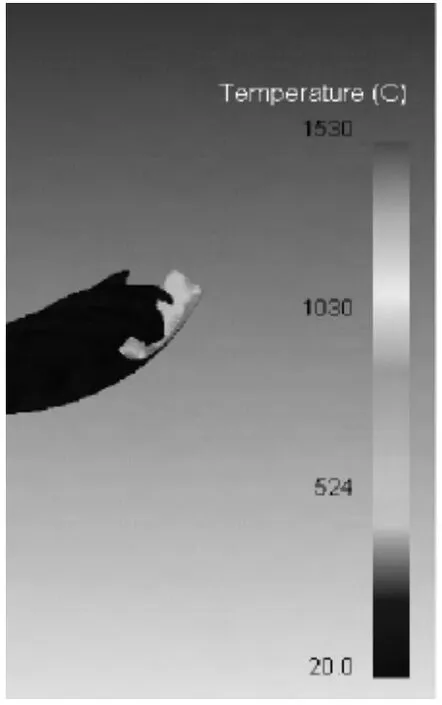

图6 优化前切削区温度

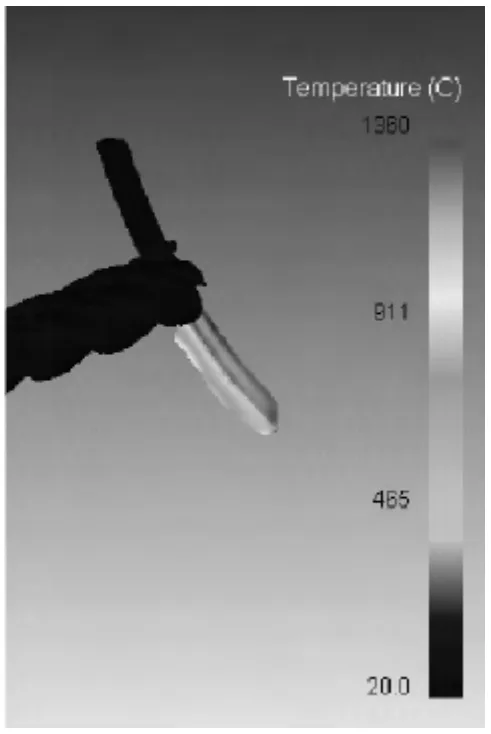

图7 优化后切削区温度

加工过程中,X、Y和Z方向铣削力曲线总体变化趋势一致。优化前X方向的铣削力在700 N 上下波动,而且上下波动比较大;优化后,由于切削深度增加了,铣削力略有上升,但上下波动不明显。优化后Y、Z方向的铣削力都有明显的下降,而且相对优化前波动不大。切削力的预测为实际切削过程提供一定的参考。

(2)铣削过程温度场分析

铣削加工过程中,由于缸盖材料发生塑性变形、弹性变形、立铣刀前刀面跟切屑之间的挤压摩擦以及缸盖已加工表面跟立铣刀后刀面之间的摩擦,导致切削热的产生,主要集中在缸盖和立铣刀的接触区域。优化前后切削区温度如图6 和图7所示。

由图6—7 可知:缸盖的温度变化均集中在缸盖外表面,内部的温度基本不变化;立铣刀的最高温度集中在主切削刃的区域。对比两图可知:优化前最高温度在1 530 ℃,优化后最高温度在1 360 ℃,优化后的铣削温度明显降低,达到了优化的效果。

5 结论

提出了数控加工工艺参数优化及仿真验证的思路,详细阐明了工艺参数优化模型的建立、优化的求解以及工艺仿真分析。结合船用柴油机缸盖零件的工艺参数优化和仿真,通过优化和仿真提高了缸盖加工过程中的材料去除率,从而提高了数控加工效率、降低了生产成本,对零件的表面质量及加工精度具有十分重要的意义;更重要的是不仅验证了文中思路的可行性,同时也改变了柴油机制造企业落后的技术水平和传统观念,为更大发挥现有数控机床的潜能提供了一条新路,对实际加工过程具有重要的指导意义。

[1]刘洋,兰天旭,张胜文,等.船用柴油机关键件铣削加工参数优化的研究[J].机械设计与制造,2011(1):178-180.

[2]RIBERO M V,COPPINI N L.An Applied Database System for the Optimization of Cutting Conditions and Tool Selection[J].Journal of Materials Processing Technology,2002,92/93:372-376.

[3]BLACK I,LIVINGSTONE S A J,CHUA K L.A Laser Beam Machining(LBM)Database for Ceramictile[J].Journal of Materials Processing Technology,2001,84:45-58.

[4]程伟,梁萍.基于Web 的数控加工切削参数优化系统的研究[J].新技术新工艺,2006(5):36-40.

[5]ALTINTAS Y,MERDOL S.Virtual High Performance Milling[J].CIRP Annals-Manufacturing Technology,2007,56(1):78-86.

[6]刘强,李忠群.数控铣削加工过程仿真与优化:建模、算法与工程应用[M].北京:航空工业出版社,2011:134-148.

[7]刘强,尹力.一种面向数控工艺参数优化的铣削过程动力学仿真系统研究[J].中国机械工程,2005,16(13):1146-1150.

[8]宋健.基于DEFORM-3D 的发动机缸体钻削仿真及切削参数优化[D].大连:大连理工大学,2012:33-41.