轧管机芯棒支撑装置液压控制系统仿真设计

2015-04-25赵双袁威

赵双,袁威

(重庆邮电大学先进制造工程学院,重庆400065)

轧管机轧制前,为了便于穿棒,芯棒与毛管中心线高度需对齐。由于一套轧机通常要轧制多个孔型和壁厚的钢管,因此,芯棒与毛管中心线高度并不是一成不变的,而是随轧制孔型和管壁厚度的变化而变化。以前,芯棒支撑装置高度通常采用电机丝杆离线调节,这种方式根据每一批次的钢管规格,事先调整好轧机前台芯棒支撑装置高度。由于这种方式需要离线调节,对于小批次、多规格的生产耗时费力,实际生产效率较低。目前,随着液压控制系统的成熟,开始采用液压位置闭环控制的方式来调整芯棒支撑装置的高度,文中将介绍这种控制方式。

1 芯棒支撑装置结构原理

在轧管机轧制过程中,轧机前台靠近轧机入口的几个芯棒支撑装置(辊),由于既要支撑芯棒,又要支撑毛管,还要避让其传动机构(通常为齿条或链条),因此它有3 个位置:毛管位、芯棒位和下降位。而远离轧机的几个芯棒支撑辊仅仅需要支撑芯棒和避让传动机构,故只有芯棒位和下降位[1]。芯棒支撑装置机械结构如图1 所示。

芯棒支撑辊在轧制过程中的运动过程如下:

(1)毛管从穿孔机运送来之前,毛管支撑辊高度调整到毛管位,芯棒支撑辊高度调整到芯棒位,这样毛管放置到位后,芯棒通过传动机构带动前进,实现穿棒功能,开始进入夹送和轧制环节; (2)随着轧制的进行,毛管和芯棒向前运动,部分毛管支撑辊需要升高到芯棒位,支撑芯棒; (3)轧制完成后,传动装置通过前,支撑辊处于下降位,便于传动装置的顺利后退; (4)后退完成后,支撑辊快速升起,以便支撑芯棒快速返回。

图1 芯棒支撑装置结构图

2 芯棒支撑液压系统仿真模型建立

以某轧管机生产线为例,已知单个芯棒支撑装置的油缸尺寸为φ63/φ36-250,支撑机构短臂为250 mm,长臂为450 mm,长短臂夹角为135°。以某孔型最大毛管壁厚为例,其芯棒位、毛管位、下降位各参数及坐标值详见图2。

图2 芯棒支撑机构简图

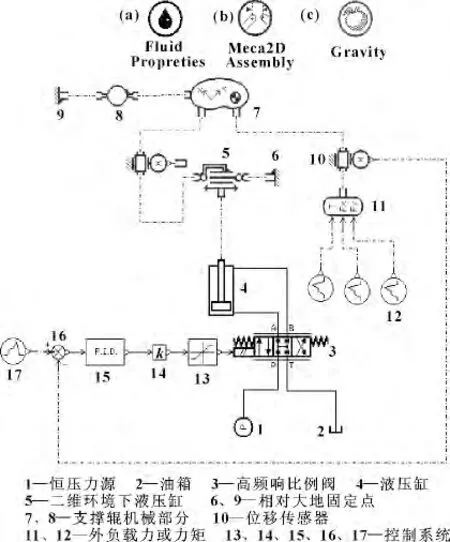

根据机组轧制工艺要求,毛管最大壁厚为12 mm,从下降位到芯棒位支撑辊上升的距离为230 mm。为了实现顺利穿棒,工艺要求芯棒支撑辊的芯棒位和毛管位的位置控制精度为±1 mm;芯棒前进时,传动装置到来前从芯棒位或毛管位下降到最低位的时间要求小于1 s;芯棒返回时,从最低位上升到芯棒位的时间要求小于2 s;从芯棒位下降到毛管位由于等待时间较长,时间仅要求小于3 s。该机组最大芯棒质量约400 kg,由5 个支撑辊分担,因此每个支撑辊的外负载约为800 N[2]。根据以上参数,可在AMESim 环境中建立机电液系统的综合仿真模型,如图3 所示。

在图3 的AMESim 仿真模型中[3],恒压力源1 取14 MPa;高频响比例阀初选流量P-A/A-T 为50 L/min@1 MPa、P-B/B-T 为25 L/min@1 MPa,频率50 Hz@25%额定流量。

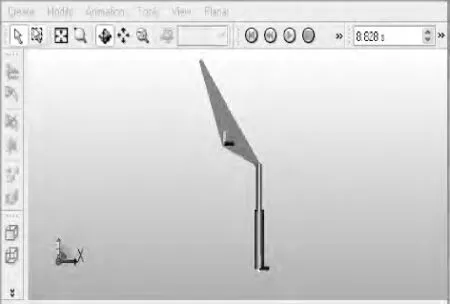

由芯棒支撑装置的工作特点可知,芯棒支撑辊上升、下降的支撑臂机构的运动轨迹在同一平面内,属于二维运动。AMESim 软件中的二维机构库Planar Mechanical 恰好能够满足对该装置进行动力学仿真的要求,另外AMESim 软件的AMEViewer 可以提供机构运动的重现[4]。在使用二维机构库进行仿真的过程中,需要输入构件的重心坐标、质量和坐标,文中采用绝对坐标系的方法。二维仿真结果如图4所示。

图3 芯棒支撑装置仿真模型

图4 芯棒支撑装置二维仿真结果

3 仿真结果

以机组靠近轧机的芯棒支撑辊为例,其运动过程为毛管位→下降位→芯棒位→毛管位。相关结构参数由图2 可知,芯棒支撑辊的芯棒位、毛管位、下降位分别为+1 067.4、 +1 055.4、 +837.4 mm。根据前述工艺要求,对芯棒支撑辊液压控制系统进行仿真,仿真结果如图5 所示。图(a)显示的是下降位和芯棒位的数据,图(b)显示的是芯棒位和毛管位的数据。

从图5 (a)、(b)中可以看出:芯棒支撑辊位置精度均控制在±1 mm,从毛管位(+1 055.4 mm)降到下降位(+837.4 mm)、从下降位上升到芯棒位(+1 067.4 mm)、从芯棒位降到毛管位的时间分别为0.787、1.634、2.243 s,均满足工艺设计要求。

图5 闭环仿真结果

图6 为机组生产过程中通过计算机数据采集系统采集到的实际运行数据,可以看出:与仿真同等工艺要求下,从毛管位降到下降位、从下降位上升到芯棒位、从芯棒位降到毛管位的时间分别为0.500、1.531、2.370 s,与仿真数据较为一致,验证了仿真的准确性和元件选型的正确性。需要说明的是:实际控制中,从毛管位降到下降位,因为支撑辊直接降到某一位置以下就满足工艺要求,所以没有采用闭环控制,这也是现场实测数据中芯棒支撑辊实际位置(曲线2)与设定位置(曲线1)没有保持一致的原因。

图6 现场实测数据

4 结论

采用AMESim 对芯棒支撑装置液压位置闭环控制系统进行了动力学仿真设计,并通过现场实际运行数据与仿真结果的对比,验证了仿真的正确性。该芯棒支撑装置液压闭环位置控制系统已在生产线中实际运用,运行情况良好。

AMESim 软件满足机构的二维运动控制仿真建模要求,由于AMEViewer 可以提供机构运动的重现,对机械设备的设计也有一定的指导意义。

[1]李笑.液压与气压传动[M].北京:国防工业出版社,2009.

[2]成大先.机械设计手册[M].北京:化学工业出版社,2006.

[3]付永领,祁晓野.AMESim 系统建模和仿真——从入门到精通[M].北京:北京航空航天大学出版社,2006.

[4]何清华,张大庆,郝鹏,等.液压挖掘机工作装置仿真研究[J].系统仿真学报,2006,18(3):735-738.