自动袋装物料装车机结构研究与分析

2015-04-25黄金凤武金艺崔建国

黄金凤,武金艺,李 炜,崔建国

HUANG Jin-feng, WU Jin-yi, LI Wei, CUI Jian-guo

(河北联合大学 机械工程学院,唐山 063009)

0 引言

在水泥、饲料、粮食、化工等行业生产中,需要将袋装物料码放在运输车辆上。目前,国内这些行业中大部分采用人工或叉车装车,其过程效率低、劳动强度大、环境恶劣。随着包装装备的自动化,包装速度明显提高,迫切需要一配套的自动装车设备,但是所装物料种类、物料码放顺序、包装袋材料等众多因素都制约着自动装车设备的研发。

自动袋装物料装车机是针对现有技术缺陷,结合袋装物料包装运输生产实际,提供的一种环保、高效、重载的袋装物料装车机。该装车机易于维护,工作过程中最大化的减少扬尘的产生,实现环保装车,并且料袋码放整齐,可最大化的利用车厢空间。

1 总体介绍

1.1 自动袋装物料装车机总体方案

自动袋装物料装车机主要完成袋装物料的装车工作。根据物料装载要求和生产厂家实际工况,装车机总体结构方案如图1所示,由导轨、移动天车、吊架、斜皮带、拨盘、电动缸、装车机械臂等部分组成,其中导轨、移动天车、斜皮带是生产厂家原有设备。

在自动袋装物料装车机总体结构中,整个结构坐落在移动天车上,沿导轨平移,保证同步运动,以实现袋装物料能够沿车长方向依次码放。吊架安装在移动天车上,安装架固定在斜皮带上,电动缸上部采用虎克铰与吊架配合,下部采用关节轴承与安装架铰接,通过电动缸的伸缩变换带动斜皮带上下动作,满足物料逐层码放要求,同时以克服工作过程中斜皮带产生的左右摇摆的惯性力,确保装车精度。斜皮带前端安装一套拨盘机构,拨盘利用物料袋下落的惯性将其分拨到左右两侧,初步实现袋装物料的横向平移。机械臂接取来自拨盘的袋装物料并迅速送至指定位置。

图1 自动袋装物料装车机整体结构

1.2 装车机械臂方案

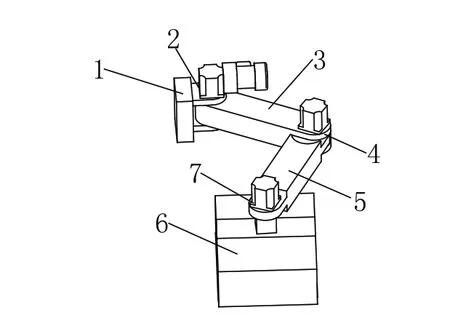

装车机械臂是袋装物料自动装车机的核心部分,直接决定着物料能否快速顺利装车,其结构示意图如图2所示。基于串联机构的装车机械臂,主要由基座、大臂、小臂及搬运厢等部分组成,各部分之间由肩关节、肘关节和腕关节相互连接,各关节采用伺服电机加谐波减速器结构,整个机械臂结构紧凑,易于控制。

依据物料行业的实际装载要求,为提高装车机械臂的工作灵活性,机械臂总体采用3自由度设计,且3个关节均为转动关节。机械臂各关节上的伺服驱动电机,带动机械臂的各个连杆在控制系统的作用下按已规划好的运动轨迹运动,以实现末端搬运厢准确的装卸袋装物料至指定位置。为满足袋装物料的快速装载要求,以及工作空间大的实际情况,自动袋装物料装车机的整体结构中采用了双机械臂协调动作,提高装载速度并扩大装载范围。机械臂关节主要尺寸参数如表1所示。

图2 装车机械臂结构

表1 装车机械臂关节主要尺寸参数

考虑到自动袋装物料装车机繁重的工作状况,恶劣的工作环境,及装车机械臂快速的装卸频率,臂体在满足强度、刚度要求的前提下,尽可能的选用轻型材料,以减小不必要的负重,减少附加惯性力。

2 装车机械臂运动学分析

运动学分析在机器人学中占有非常重要的地位,机械臂运动学分析的主要内容是末端执行器的位姿与机械臂关节变量之间的关系[1],主要分为两大问题,即运动学正问题和运动学逆问题。根据机械臂各关节的转角或位移推算出机械手末端执行器的位姿为运动学正问题,根据机械臂末端的位姿计算出各关节的转角或位移为运动学逆问题[2]。

2.1 建立运动学模型

为了得到装车机械臂的运动学方程,采用D-H参数法确定该机械臂的运动学模型。D-H法是由Denavit和Hartenberg于1955年提出的,是一种经典的研究机器人运动学的方法[3]。依据此理论将机械臂的基座、大臂、小臂、末端搬运厢抽象为连杆,并分别建立坐标系,建好的装车机械臂坐标系如图3所示。

图3 装车机械臂坐标系

在坐标系确定之后,根据装车机械臂的本体结构,确定各关节的D-H参数,确定的D-H参数如表2所示。

表2 D-H参数表

其中,αi-1为沿xi-1轴从zi-1移动到zi的距离;di为沿zi绕轴从xi-1移动到xi的距离;αi-1为绕xi-1轴,从zi-1旋转到zi的角度;θi为绕zi绕轴,从xi-1旋转到xi的角度。

2.2 运动学正解分析

机械臂正解分析主要建立机械臂的运动学方程以及求解末端执行器的位姿[4]。对于3自由度的装车机械臂其运动学方程为:

其中A1、A2、A3各矩阵分别表示第i个连杆相对于第i-1个连杆的齐次变换。

根据已建立的装车机械手D-H参数坐标系和参数,由机械臂的空间坐标变换方法得到连杆的D-H坐标变换矩阵公式(2)[5],依据式(2)完成坐标系i-1和i之间的变换。

将表2中机械臂各关节连杆参数代入公式(2)中,得到各个变换矩阵如下:

因此装车机械臂的运动学方程为:

其中:

验证正解的正确性是非常有必要的[6]。初始位置θ1=90°,θ2=0°,θ3=90°时,代入式(3),计算机械臂运动学方程结果为:

该计算结果符合机械臂实际位姿。

当大臂转过90°时,θ1=0°,θ2=0°,θ3=90°代入式(3),计算机械臂运动学方程结果为:

该计算结果符合机械臂实际位姿。

上述验证表明机械臂末端执行器的位置坐标相对于基坐标系,x方向由大臂和小臂总长变为零,y方向由零变为大臂和小臂总长,z方向没有变化,与机械臂实际运动情况相符。表明运动学方程的正确性。

通过以上运动学正解分析可以看出,末端执行器(搬运厢)的位姿向量为装车机械臂关节转角θ的函数,当给定3个关节的转角θ1,θ2,θ3后,就可以按式(4)计算出末端执行器位姿和位置矢量,即确定装车机械臂的末端执行器坐标系相对于基坐标系的位姿,得到机械臂运动学正解[7]。

2.3 运动学逆解分析

机械臂逆解分析主要是在末端执行器所要达到的目标已知的情况下求解各个关节变量,以驱动各个关节的电机,使末端执行器的位姿得到满足[8]。对于3自由度的装车机械臂来说,就是已知连杆的参数值和矩阵T3中的各个元素,求得相应的关节转角θ1、θ2、θ3。

机械臂运动学逆解的分析方法有多种,主要有几何法、解析法和数值法等[7]。几何法即利用平面几何关系求出它的运动学反解,几何法分析运动学逆解比较直观,可以减少分离变量法中复杂庞大的计算量,因此本文采用几何法求解机械臂的运动学反解[9]。

图4 机械臂运动学逆解几何法

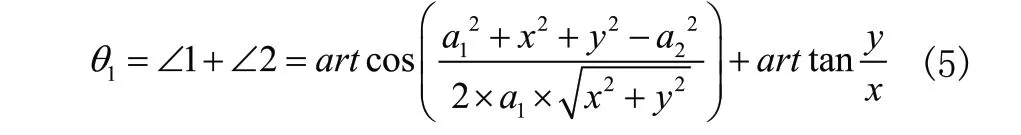

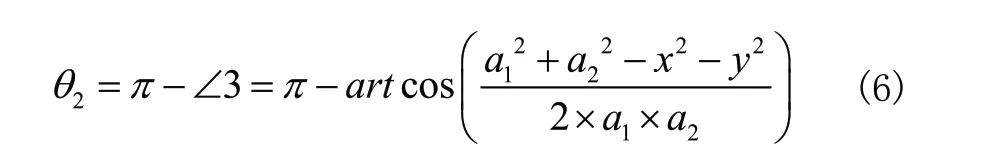

如图4所示,为了保证解存在,目标点(x,y)应满足条件:

在O1,O2和O3组成的三角形内,应用余弦定理可得,

由此可得:

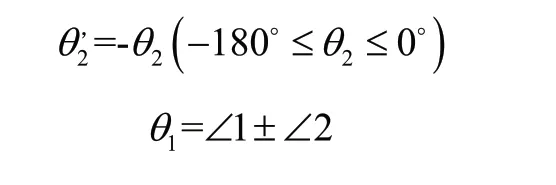

在满足解的存在性的前提下,可能存在两个解的情况:

因此:

末端执行器(搬运厢)的方位角α由三个旋转关节角度之和确定,即:

因此,当装车机械臂的末端执行器要达到的目标位置已知时,代入式(5)~式(7)即可计算得到机械臂各个关节变量,从而得到装车机械臂的运动学逆解。

3 装车机械臂运动学仿真

根据生产厂家实际生产环境及袋装物料装载运输过程中的实际要求,串联的装车机械臂只能沿特定的轨迹路线运动,为此根据物料装载作业任务的要求进行轨迹规划,规划出机械臂预期的运动轨迹并进行仿真[10],将结果以图形的形式反映出来,得到机械臂直观的运动情况。

袋装物料装载运输过程中的实际要求及主要装载参数如下所示:物料袋的外形尺寸为750mm×450mm×150mm;物料质量约为50千克/袋;物料包装机打包速度1.5秒/袋;装载车辆的车厢体积约为12m×2.3m×1.8m。

另外,装车机总体结构的几何安装尺寸如下:双机械臂的安装间距500mm;机械臂与安装架距离800mm;机械臂与拨盘垂直距离200mm;小臂末端安装于搬运厢的顶部中心处。

针对物料装载作业过程规划末端搬运厢的x方向、y方向位移以及z方向转角的仿真参数和时间,如表3~表5所示。

表3 搬运厢在x方向位移及时间规划

表4 搬运厢在y方向位移及时间规划

表5 搬运厢在z方向转角及时间规划

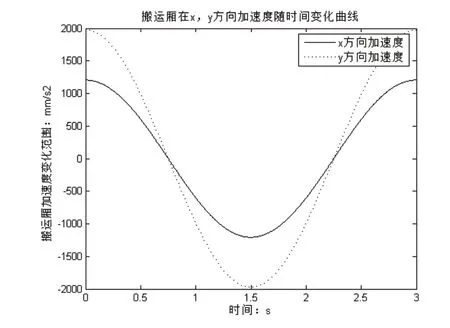

在此仅列出末端搬运厢的位置、速度、加速度的仿真曲线图,如图5~图10所示。

图5 搬运厢x和y方向位移变化规律

图6 搬运厢x和y方向速度变化规律

图7 搬运厢x和y方向加速度变化规律

图8 搬运厢z方向角度变化规律

图9 搬运厢z方向角速度变化规律

图10 搬运厢z方向角加速度变化规律

通过末端搬运厢的仿真结果,可以看出在袋装物料装载操作过程中,搬运厢在x和y方向的位移变化量和z方向的转角变化量均比较小,且速度、加速度变化平稳,变化范围小,无突变,不会对机构产生冲击,符合实际装载条件,且表中具体数值为驱动伺服电机型号的选取提供理论数据。同时,搬运厢三方向位移、速度和加速度变化符合理论规划,满足设计要求,验证了机械结构设计的合理性与可行性。

4 结论

1)根据袋装物料行业实际需要,提出一种自动袋装物料装车机,研究分析其工作原理,并研发了串联的装车机械臂,该装车机结构简单,易于维护,工作空间大。对于串联机械臂应用D-H参数法对其进行了运动学分析得到运动学正逆解。

2)利用MATLAB软件使机械臂按照规划好的装载轨迹进行运动学仿真分析,得到构件的运动特性,验证了运动学理论计算的正确性,表明了机构设计的合理性,为该机构的进一步研究和应用提供理论依据。

[1] 邢婷婷.上下料机械手的运动学及动力学分析与仿真[D].青岛科技大学,2012.

[2] 杨丽,张铁中.组培苗移植机器人的运动学求解[J].农业机械学报,2007,07:94-98.

[3] 张建业.力反馈主手机构设计若干关键问题研究[D].天津大学,2013.

[4] 刘振宇,赵彬,朱海波,邹风山.六自由度机械臂分拣系统仿真平台研究[J].机械设计与制造,2013,02:210-213.

[5] 杨文亮.苹果采摘机器人机械手结构设计与分析[D].江苏大学,2009.

[6] 李耀斌,赵新华.3-RRRT并联机器人的位置正解研究[J].天津理工大学学报,2010,02:15-18.

[7] 胡飞,尹文庆,陈彩蓉.基于MATLAB的移栽机械臂运动学分析与仿真[J].江西农业学报,2012,12:151-153,157.

[8] 刘宏伟.基于ADAMS的五自由度机器人运动学仿真[J].机电产品开发与创新,2008,06:42-44.

[9] 范超.大型工业机器人操作臂机构设计与运动控制仿真[D].哈尔滨工业大学,2010.

[10] 赵献丹,何庆中,赵虎,张良栋.基于Matlab和Pro/E的机械手运动轨迹仿真研究[J].煤矿机械,2010,06:60-62.