深孔加工周期进给系统设计*

2015-04-24沈兴全

王 唯 沈兴全 方 玮

(①山西省深孔加工工程技术研究中心,山西 太原 030051;②中北大学,山西 太原 030051)

随着我国工业的迅速崛起,许多有良好物理机械性、抗腐性、抗磁性、抗高温氧化性的特殊材料被广泛应用于各种行业,包括深孔加工中[1]。它们的加工特性各不相同,但都有一个共性就是切削难度大,其中有许多新型材料韧性大、难断屑。深孔加工是在封闭或半封闭状态下进行的,切屑经过的路程长,切削温度高,切屑易发生堵塞,造成刀具崩刃,工件报废。大多数深孔机床在加工过程中,选定切削用量后,采用等速匀速进给,一次性完成钻孔。随着加工深度和加工时间的积累,刀具的工况在不断变化,但切削用量却始终如一。其实在加工过程中,适当的改变切削用量是十分有必要的,尤其是对于难加工材料和复杂工件(如偏心孔、超薄壁孔、多阶孔、异形工件孔)[2]。

21 世纪计算机技术广泛应用于制造行业,使许多原来只能由硬件实现的功能改由软件(程序)来实现。在深孔加工过程中,相对其他切削用量,对进给量的调整是一种相对简单、切实可行的手段。利用计算机辅助设计、辅助制造功能,通过对进给量进行实时调控,有效控制切屑的长短、排屑状态和加工效率等。以此实现深孔加工进给系统的自动化控制,更为难加工材料的排屑提供了一种有效的断屑措施[3]。

1 内排深孔钻周期性进给中断系统

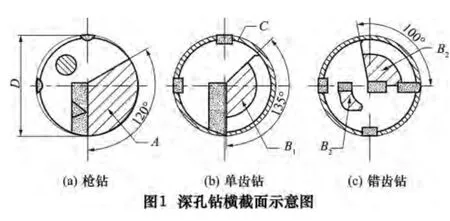

內排屑深孔钻由于钻头拆装快和刚度大,是深孔加工中的主要加工刀具。但由于内、外排屑深孔钻的供油和排屑通道互相倒置,导致內排屑深孔钻的排屑通道面积减小,如图1 所示,单齿钻排屑面积(B1)和错齿钻排屑面积(B2)同等直径枪钻的排屑面积(A)之比分别为37.5%和45.8%。排屑通道面积不足是内排屑系统的最大难题。

单齿钻和错齿钻的排屑面积与供油面积(C)之比分别为72%、88%。所以切屑液在经过钻头时,流速要增大15%~30%左右。切削液冲走切屑时,动量会减小,流速将会降低,并产生干扰流。因此,内排屑系统切削能顺利排出的必要条件是:在切削液粘度不高的条件下,切屑必须有适当的轮廓尺寸、形态规律一致,尤其要避免长卷切屑和漫卷无规律的切屑出现。

对于材料加工难度高的工件,如奥氏体不锈钢、钛合金、铁基组织高温合金等,切削温度高、难断屑、刀具磨损严重。采用一般的断屑和分屑方式很难得到理想的切屑形态。因此对于内排屑系统,在钻头进给方向上施加周期性脉冲,钻头做周期性进给中断运动,通过调节运动周期,可以得到较为理想的切屑形态,确保排屑顺利[3]。

2 硬件设备

本实验用T2120 深孔镗床进行改装,机床采用滚珠丝杠副和燕尾导轨副进行传动。控制系统核心为PC 机和运动控制卡,利用运动控制卡发出脉冲信号控制伺服驱动器对机床的进给部分进行实时的操控。基于PC 的伺服运动控制系统由 PC 机+雷赛DMC2410C 运动控制卡+接口电路+伺服驱动器+伺服电动机+进给机械机构+反馈元件,控制系统总体架构如图2 所示。

DMC2410C 系列控制卡,是由DSP 和FPGA 组成高性能电动机控制卡,具有脉冲/模拟量两种输出模式,最高输出可达4 MHz。该运动控制卡具有编码器检测、位置锁存、位置触发等特殊功能。在电动机运动过程中,程序可以根据不同的条件修改该运动过程的速度和目标位置。初速度、加速时间和停止速度可独立设置,使得运动更迅速、更平稳。可以实现位置控制、速度控制、转矩控制以及全闭环控制等多种控制模式[4]。

伺服电动机为BTA 深孔钻床原装华大伺服电动机150ST-M23020LFB,额定电压为220 V,功率为4.7 kW,速度响应频率为3000 KHz,零速转矩为23 N·m。根据伺服电机参数指标采用华大迈信EP100 系列交流伺服驱动器中的EP100-2A。该驱动器控制算法先进,能实现转矩、转速、位置精确的数字控制;有数字量和模拟量的接口,便于与各种上位机互联;IPM 智能模块的使用,令设计环境更加的稳定、可靠。

伺服电动机的额定转速为2000 r/min,增量式编码器分辨率为2500 脉冲/r,其AB 信号经过伺服驱动器4 倍频处理后成为10000 脉冲/r;控制器的脉冲输出最高频率为100 kHz;滚珠丝杠副螺距P 为10 mm,减速器的减速比为1/59,伺服电动机驱动进给机构的分辨率S 为

式中:F 为减速比,滚珠丝杠/电动机转速=1:59;i 为编码器分辨率,10000 脉冲/r。设控制器输出的脉冲当量为10 μm/脉冲,则每走一个导程的脉冲数变为:

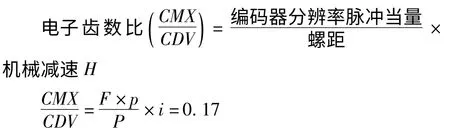

第一指令倍频分子CMX 编码器反馈脉冲数为10000,分母CDV 上位机给定脉冲数(指令脉冲)可以设置为59000,电子齿数比为0.17,在推荐的使用范围内。依此推算出运动控制卡可以设置的最高频率为:

1.79 MHz 远远小于运动控制卡最高输出工作频率4 MHz[5]。

3 软件设备

本系统运用Microsoft Visual Studio 2010 软件进行设计,采用C#语言进行编程。C#是一种强大的、面向对象的程序开发语言,编程代码在.Net Framework 中运行的专用.Net 的编程语言。C#以其智能化水平高、优雅的语法风格、创新的语言特性、强大的操作能力和便捷的面向组件编程的支持成为.NET 平台的首选语言。

3.1 软件总体架构

控制系统软件由运动控制、加工参数、控制方式、数据采集、最新数据和报警几个部分组成。

(1)运动控制:主要是用来设定运动控制规律,根据伺服电动机驱动器的性能设定了位置控制、速度控制和转矩控制3 种控制方式,通过设定周期时间来控制切屑长度。脉冲时间为一个进给周期的总时间,间歇时间为进给停止时间T1,进给时间为两者之差。

(2)加工参数:包括了切削用量、孔径大小和深度以及进给方式。进给方式主要有等速进给、匀减速进给和间断减速进给,并设定了进给速度和加速度。该部分可以根据不同工况在加工过程中进行调节。

(3)控制方式:有手动和自动两种,大部分工况下采用自动进给,手动进给方式(点动控制)主要针对于在深孔加工过程中出现故障时,采用手动进给方式进行调节。

(4)数据采集:是利用服务器中定时器(System.Timers)功能,采集编码器反馈的刀具进给位置。在程序开始运行时,将当前刀具位置重置零点。在工件加工过程中可以检测加工的进度。在刀具出现故障时,配合手动操作完成加工过程的调整。其检测参数可以保存导出,为以后的数据分析做准备。

(5)最新数据:主要是便于观看当前刀具的位置和角度。

(6)报警功能:是根据系统设定的最大进给速度、最大转矩等限制条件,一旦超量,执行运动控制卡上急停程序,并利用MessageBox 组件显示报警原因。该功能主要是为了防止钻屑堵塞时转矩增大易引起刀具崩刃损坏。

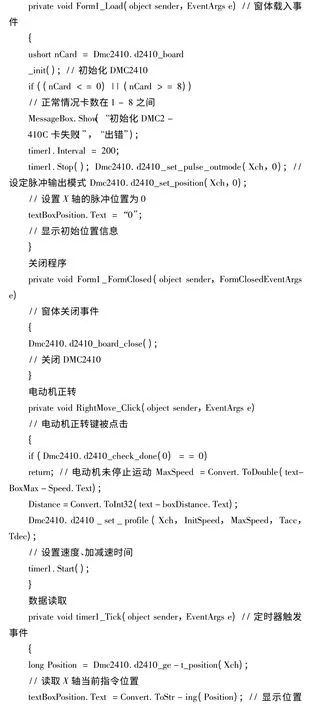

3.2 Net Framework 中关键功能的程序实现

(1)配置运动控制卡

Windows 7 系统中,将光盘中的DMC2410.cs 文件拷贝至“项目名”文件夹内;将动态链接库DMC2410.dll 拷贝至“项目名”文件夹中的bin 文件夹和Debug 文件夹内;在代码文件开头处添加控制卡的命名空间:using csDMC2410;调用运动控制卡函数:函数名前加Dmc2410.。

(2)程序初始化:

3.3 断屑形态计算

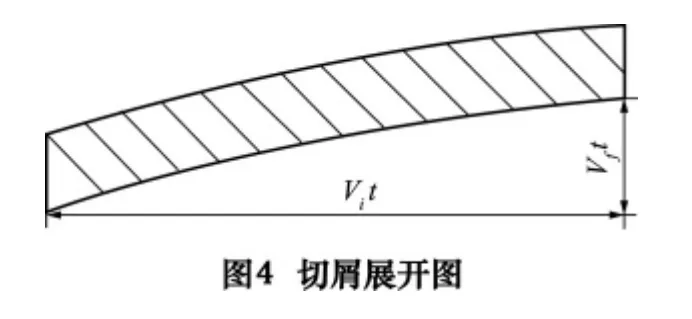

切屑形态是指刀具的刀刃一次性走刀,从工件待加工表面切下的金属层,即切削层形态。主要参数有切屑厚度hD,切削宽度bD和切屑长度L。

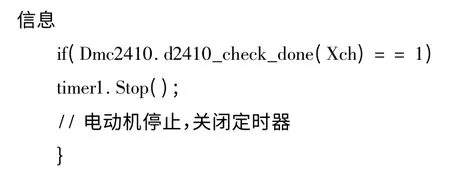

单位时间内金属切削量QZ(mm3/s)为

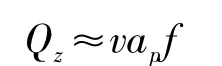

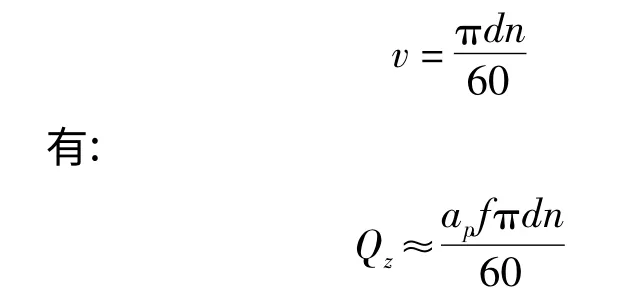

切削速度为刀刃上选定点相对工件的速度,设刀刃上选定点相对于工件中心直径为d(mm),切削速度v(mm/s)为

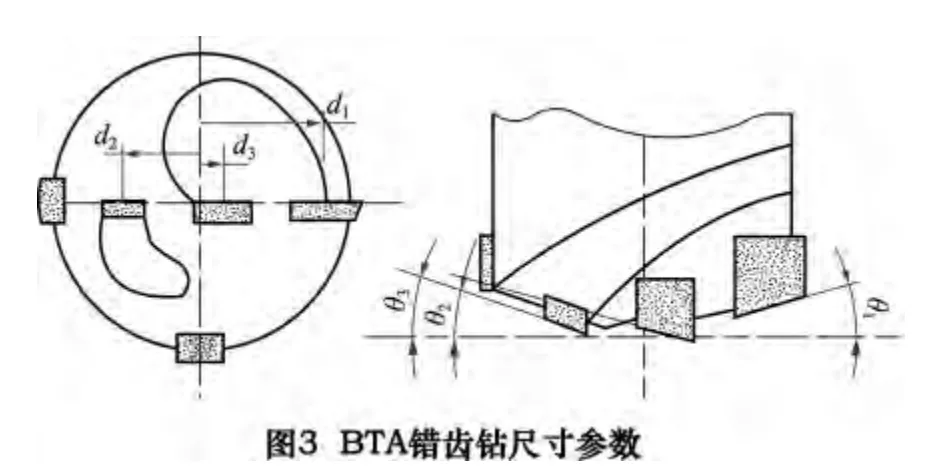

BTA 错齿钻主要由中心齿、中间齿和外齿组成,刀具参数如图3 所示,在加工中有3 种不同规格的切屑,切屑层厚度hD和宽度bo别为

式中:v 为切削速度,mm/s;ap为背吃刀量,mm;f 为进给量,mm/r;n 为钻头转速,r/min;θ 为刀具角度°;l 为单位时间切屑长度,mm/s。

钻头周期进给中断的周期为T,中断时间为T1。刀具运动可以分解为主运动和直线进给,刀刃上任意一点在钻削过程中可以看成一条空间螺旋线,展开后如图4 所示,则断屑的长度L(mm)为:

有:

式中:vf为刀具进给速度,mm/s;Vi为第i 个刀齿刀刃中心点线速度,mm/s;di为第i 个刀齿刀刃中心点轨迹圆直径,mm。

比较二者误差为:

所以当进给量满足条件时可以用l·(T -T1)来近似求解切屑长度。

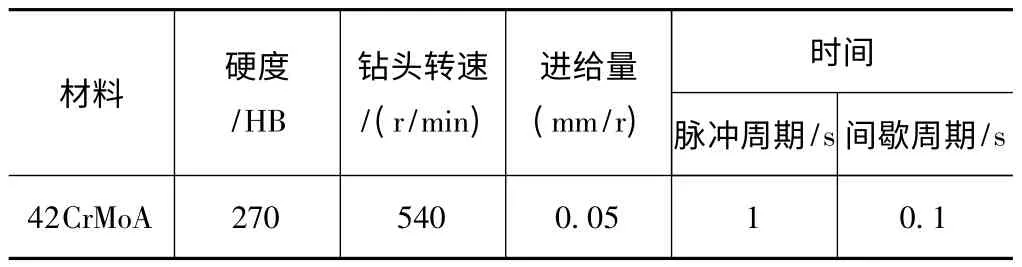

4 实验测试

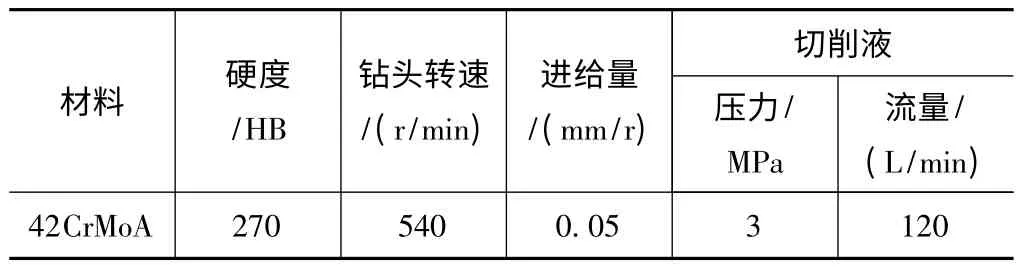

实验已改装的T2120 深孔镗床,工件材料为超高强度42 铬钼钢(42CrMo-A),具有高强度和韧性。工件直径为78 mm,长度为1050 mm,加工孔直径为40 mm,孔深度为910 mm。工件是一种应用于煤矿设备的高强度零件,对孔的表面粗糙度要求较低,同轴度要求较高。刀具选用SANDVIK/山特维克φ40 mm 的BTA 错齿钻,刀片为800 -12T308 -M-C-G 1025 系列深孔钻刀片。

在不采用周期进给系统时,选用加工参数如表1。切屑形态如图5,主要是由中心齿、中间齿、外齿切削出的3 种切屑形态。

表1 原加工系统切削用量

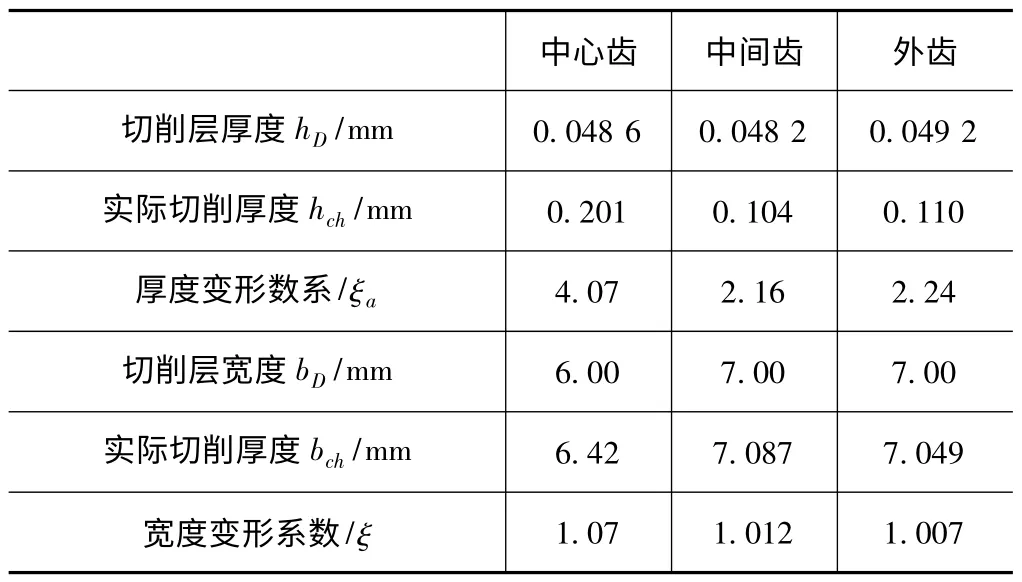

中心齿的切屑形态为宝塔屑,形态规整。中间齿的切屑为长卷屑,切屑一边较为规整,另一边呈类波纹形褶皱。外齿的切屑也为长卷屑,两边都较为整齐,表面有凹凸不规则的褶皱。如表2 经50 组数据测量,计算出切屑层厚度变形系数ξa和宽度变形系数ξ。中心齿和外齿的切屑长度在测量过程中变化较大主要分布在700~1100 mm 之间。因为切削材料难以靠刀具结构及其断屑台进行断屑,主要是靠高压切削液的冲击力进行断屑,由于切削液在钻头头部受到的影响因素比较多,液压不稳定,冲击力有波动,导致断屑长度变化范围较大,不规则。从排屑通道排出的切削缠绕干扰情况比较严重,十分不利于顺利排屑。

表2 切屑形态尺寸

采用周期性进给深孔加工系统,选用加工参数如表3 所示,切削液压力和流量不变分别为3 MPa、120 L/min。计算得伺服电动机进给速度为0.45 mm/s,转速为2.7 r/min。切屑的厚度和切削宽度由于切削用量没有变化,所以和前一组的测量数据变化不大。中心齿切屑主要是依靠刀具进行分屑和断屑变化不大,依然是较规整的宝塔屑。外齿和中间齿的切屑长度变化较大,由上节公式求得理论金属切削层的长度分别为813.89 mm 和559.55 mm。如表2,宽度变形系数约等于1,因此厚度变形系数和长度变形系数近似相等,可推测出实际外齿和中间齿的切屑长度为363.34 mm 和259.05 mm。由于长卷屑有很多褶皱和凸起,使其长度变短,测量出的外齿切屑长度为302 mm,中间齿的切屑长度为176 mm,小于推算值。其切屑形态如图6 所示。

表3 周期进给深孔系统切削用量

两组实验进行对比。周期进给中断深孔系统的切屑长度变短,形态有显著改善,不再是漫无规格的长卷屑。排屑通道排出的切屑比较均匀顺畅,不再是一堆切屑缠绕排出。实验结果基本符合预期的效果。但该系统加工工件的表面有刀纹、划痕出现,因此该系统主要适用于材料难切削、难断屑工件的粗加工。工件表面粗糙度要求不高的工件可以一次成型,对于表面精度要求较高的工件,还需进行镗孔、珩磨等二次精加工处理。

5 结语

难加工材料的合理断屑是深孔加工的一个重要问题。本文基于雷赛DMC2410C 运动控制卡灵敏精确的控制系统,采用C#语言在microsoft visual studio 2010提供的开发环境编写了周期进给深孔加工系统程序。实现了在钻头进给方向上施加周期性脉冲,钻头的周期性进给中断,以达到对于难断屑材料顺利断屑的目的。实验测试结果达到了预期的断屑效果,该种断屑方法是除利用深孔刀具结构和高压切削液冲击断屑之外,另一种行之有效的断屑手段。但该方法具有一定的局限性,加工产品表面粗糙度不高,主要应用于加工工件材料韧性大、难断屑的深孔加工的粗加工。

[1]陈日曜.金属切削原理[M].2 版.北京:机械工业出版社,2002:118 -136.

[2]王世清.深孔加工技术及[M].西安:西北工业大学出版社,2003.

[3]王竣.现代深孔加工技术[M].哈尔滨:哈尔滨工业出版社,2005.

[4]黄瑞宁,李荣先,杜如虚,等.微细电火花线切割加工伺服运动控制卡设计及实现[J].电加工与模具,2009(1):51 -54.

[5]宁会峰,麻秦凡,龚俊.基于珩磨气动测量技术的运动控制卡研究[J].机械制造,2012,50(8):24 -27.

[6]郭胜.C#.NET 程序设计教程[M].北京:清华大学出版社,2002.