燃料喷注位置对于RBCC超燃模态性能的影响

2015-04-24张时空魏祥庚叶进颖

张时空,李 江,秦 飞,魏祥庚,叶进颖,汤 祥

(西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072)

燃料喷注位置对于RBCC超燃模态性能的影响

张时空,李 江,秦 飞,魏祥庚,叶进颖,汤 祥

(西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072)

为实现二元结构火箭基组合循环(RBCC)发动机在超燃模态下较优的工作性能,开展了数值模拟研究。使用二阶TVD格式差分算法,结合十二步乙烯简化动力学模型,分析了RBCC超燃模态下的冷热态流场,评定燃料喷注位置对发动机性能的影响。数值模拟结果表明,支板火箭关闭情况下,乙烯燃料RBCC发动机可在流道内组织燃烧、建立室压;将燃料在支板与凹腔中间靠上游位置喷注,可获得较好的发动机总体性能,此时发动机内推力增益可达9%以上;支板火箭底部的高温低速回流区有助于维持燃料高效燃烧释热。

火箭基组合动力循环(RBCC);超燃模态;数值模拟;燃烧性能;回流区

0 引言

火箭基组合循环(Rocket Based Combined Cycle,RBCC)动力系统集成了吸气式发动机和传统火箭动力系统的特点。RBCC发动机包含引射/亚燃冲压/超燃冲压/火箭等多个模态,可灵活组合其中的各个模态,在宽空域和广速域具有较好的整体性能。RBCC动力系统可满足飞行器高超声速加速、巡航和空天运输的要求。RBCC超燃模态研究在国内外已经取得一定进展[1-3]。

美国兰利研究中心于20世纪70年代提出了支板的概念[4],发动机在流道中使用支板结构,工作范围Ma=0~7。阿拉巴马大学的Nelson[5]研究了来流Ma=6.5下的氢燃料超燃发动机工作特性。试验表明,支板火箭可作为引导火焰或火焰稳定器,同时支板火箭工作可提升推力。西北工业大学的李鹏飞[6]对轴对称构型RBCC发动机超燃模态燃烧流场开展了研究,通过试验实现了碳氢燃料超燃模态下的可靠点火。徐朝启[7]使用加热态煤油作为二次燃料,面向适应宽马赫数来流条件的RBCC发动机,开展燃烧组织技术研究,初步获得了宽范围来流条件下的燃料喷注规律;汤祥[8]应用数值模拟方法,分析模拟飞行状态Ma=5.5的RBCC发动机性能,发现将燃料在燃料支板、中心支板以及隔离段组合喷注,可获得较好的燃烧性能。从上述研究内容可知,凹腔对超燃模态发动机性能较为有利;为利用冲压发动机的高比冲优势,可在超燃模态时,将支板火箭以小流量工作或者关闭[9]。

在超燃冲压发动机中,燃料驻留时间极其短暂,为实现燃料和空气的充分掺混与稳定燃烧,研究人员提出了多种燃烧组织策略:提前燃料喷注位置,将燃料在进气道、隔离段[8]喷注,以增加燃料与空气的掺混长度;创造低速回流区域,使用燃料支板[10]、后向台阶、凹腔[11-12]等,以增加燃料与空气的掺混时间、实现火焰稳定;在高速流动下,常采用壁面小孔横向喷注燃料,该方式能提供良好的射流穿透深度和较快的近场混合[13]。研究表明,当飞行马赫数Ma>5时,必须利用吸热碳氢燃料的裂解反应来提高燃料热沉能力,从而满足发动机的冷却需求[14];同时,潜在地提高发动机的燃烧性能。在基础研究阶段,常用裂解态煤油替代物,如一定比例混合的甲烷和乙烯[15]或乙烯[16]等,进行发动机性能以及燃烧组织技术探索。

综上所述,为实现Ma=5以上的高超声速飞行,有必要对应用裂解态燃料的超燃发动机燃烧组织规律进行研究。RBCC发动机将支板火箭置于内流道,导致其内流场与普通双模态超燃发动机相比存在显著的差异。当支板火箭关闭之后,支板末端将自然的形成低速回流区,该回流区有助于实现火焰稳定。而前述研究工作或使用其他燃料[6-7]、或工作过程中支板火箭一直开启[8]、或研究对象为双模态冲压发动机[15-16],对于超燃模态(支板火箭关闭)的,应用裂解态燃料的RBCC发动机性能研究尚不多见。

本文使用数值模拟方法,针对RBCC发动机超燃模态,结合RBCC结构特点,重点研究燃料喷注位置对于二元构型发动机性能的影响,进行燃烧组织技术的探索。这不仅对于宽速域工作的RBCC发动机的设计具有一定的工程意义,也可为高马赫数超燃冲压发动机的设计起到指导作用。

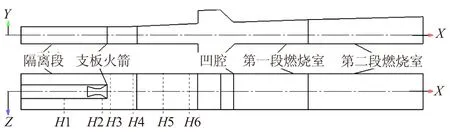

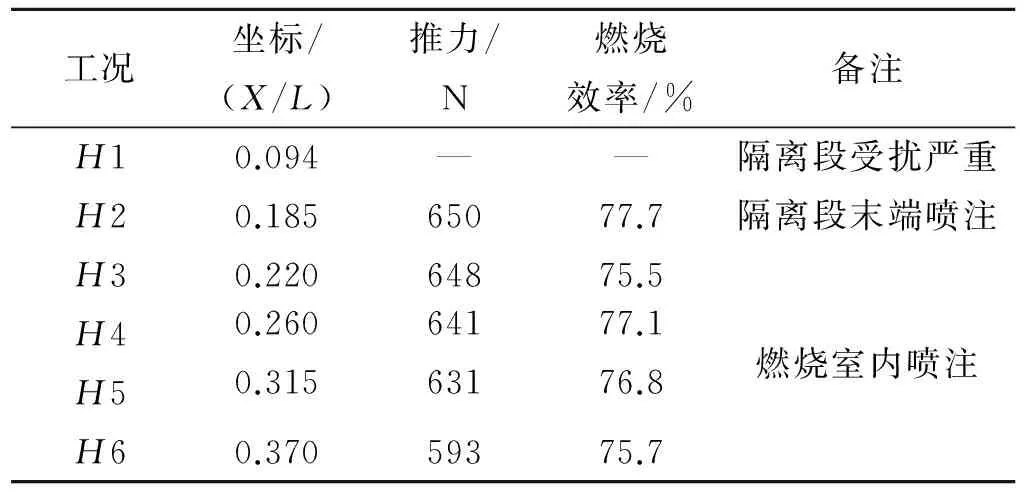

1 计算模型

本文研究对象基于西北工业大学燃烧、热结构与内流场重点实验室的地面试验二元结构的支板火箭发动机,构型如图1所示。发动机由隔离段、支板火箭、凹腔、第一段燃烧室、第二段燃烧室构成。支板火箭位于流道中央,凹腔长深比为3,发动机入口高度为H,发动机总长度为30H,燃烧室出口为1.6H。本文为研究超燃模态下喷注位置对于燃烧流场的影响,所有工况中支板火箭均处于关闭状态。燃料自壁面均布的小孔喷注,6处喷注位置分别位于隔离段中部(H1),隔离段下游(H2),支板火箭出口下游(H3、H4、H5、H6)。文中以喷注位置指代对应的工况,即H1工况下,燃料由H1位置喷注。喷注位置见图1。

图1 发动机构型与喷注位置Fig.1 Figure of combustor and inject positions

2 数值方法

2.1 差分方法与湍流模型

由于超燃冲压发动机内流场中的激波波系较为复杂,本文使用二阶TVD(Total Variation Diminishing,总变量衰减)差分方法。

使用有限体积方法求解三维多组分反应系统的雷诺时均化N-S方程(RANS),RANS方法将瞬态的脉动量通过雷诺应力模型在时均化的方程中体现出来。由于方程引入了雷诺应力项,需建立相应的湍流模型使方程组封闭。目前,常用的湍流模型包括零方程模型、一方程模型(SA模型)、两方程模型(k-ε、k-ω)及多方程模型等。相关研究表明,非线性cubick-ε湍流模型具有一定的计算精度,与试验数据吻合较好,可更好地模拟流场正应力各向异性、旋流及流线的曲率影响。因此,本文使用两方程cubick-ε湍流模型。

2.2 化学动力学模型

采用有限速率化学反应模型模拟燃料燃烧过程,由于乙烯的详细化学反应机理涉及基元反应众多,考虑到现有的计算能力,本文使用表1所示的9组分12步动力学模型[17],表1中n为总反应级数。

2.3 边界条件

考虑到发动机的对称性,取流道的1/2作为计算区域,加密近壁面网格,使得流场内Y+<5以保证计算精度,计算网格总数为170万。计算模拟区域入口状态总温1 850 K,总压2.76 MPa,速度Ma=2.5。采用无滑移壁面,绝热边界。各工况下,燃料喷注当量比均为1。

2.4 数值模拟方法验证

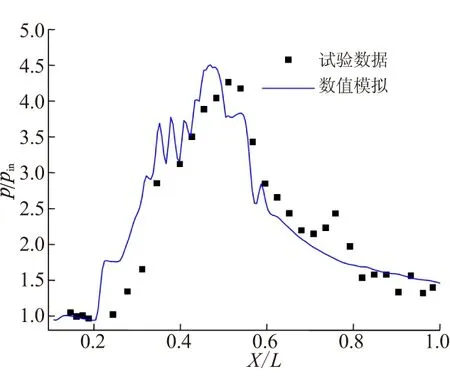

(1)RBCC超燃地面试验验证

为验证当前计算模型精度,选取二元结构RBCC发动机超燃模态试验为校验对象。来流模拟状态为高度24 km、Ma=5.5。试验在西北工业大学燃烧、热结构与内流场重点试验室进行,发动机包括隔离段、燃烧室。其中,燃烧室分为2段,包括凹腔、支板结构。来流空气流量5.2 kg/s,气流总温1 270 K,总压1.8 MPa,速度Ma=2.3。工作过程中,支板火箭关闭,使用煤油燃料,喷注当量比为0.87。图2为数值结果与试验数据的压力对比。由图2可见,数值计算和试验得到的压强吻合较好,数值结果能较准确地反映发动机的燃烧特性。

表1 乙烯简化动力学模型Table 1 Simplified kinetics of ethylene

图2 RBCC超燃试验数据/数值模拟对比Fig.2 Comparison of RBCC experiment data and CFD results

(2)裂解态碳氢燃料替代物试验验证

采用美国空军研究试验室等主导的HiFiRE-2试验数据[18]。燃料为裂解碳氢燃料替代物(体积比64%C2H4+36%CH4的混合物),模拟Ma=8自由来流。发动机为直扩带凹腔结构。考虑其构型的对称性,取发动机1/4作为计算域,近壁面部分进行边界层加密,保证Y+<5,网格总数46万,数值模拟结果与试验数据的壁面静压对比见图3。

由冷热态流道壁面压力对比可知,数值计算结果与试验数据吻合较好。以上对比证明,当前数值算法可用于发动机超燃流场数值模拟研究。

图3 HiFiRE试验数据/数值模拟对比Fig.3 Comparison of experiment data and CFD results

3 计算结果分析

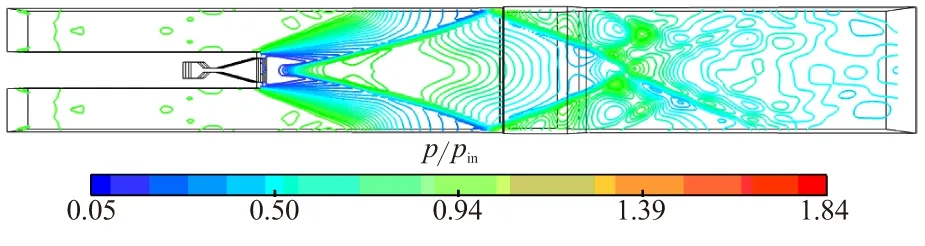

3.1 冷流流场分析

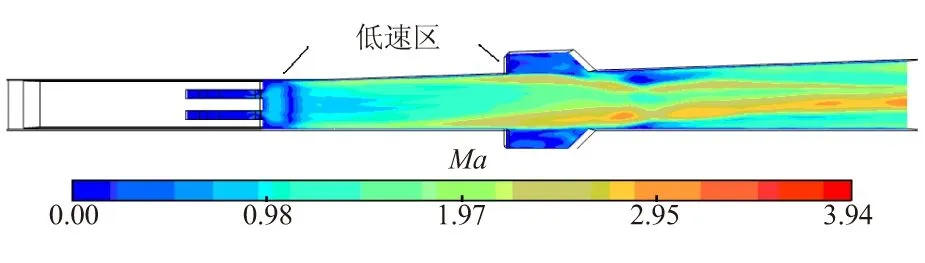

图4为冷流流场压力分布。由图4(a)可见,超声速来流在隔离段内经过支板出口时,流道截面积发生突扩。气流产生2道膨胀波同时压力下降,2股气流在底部后方发生碰撞,形成2道尾激波,尾激波与壁面多次反射形成激波串。图4(b)为流道马赫数分布。可见,支板底部及凹腔内同时存在明显的低速区。

(a) 顶视剖面压力分布

(b) 侧视剖面马赫数分布

3.2 燃烧流场分析

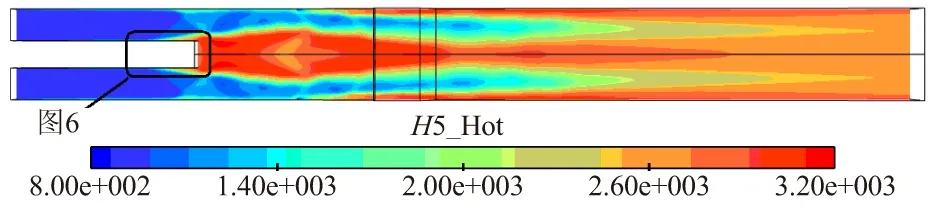

图5为冷热态流场的剖面温度分布。可见,支板底部回流区在冷流(图5(a))时,即为高温区域,而在反应工况(图5(b))下,该区温度大幅度上升,说明该处燃料与空气发生了化学反应。而实际上,燃料是喷注在该区下游的。经分析,导致该现象的原因如下:支板后方的低速回流区卷吸下游H5处喷注的燃料以及两侧来流的空气,燃料与空气在低速区内进行掺混反应,故在燃烧流场下(图5(b)),支板后暨燃料喷注上游的温度大幅度上升,温度最高值达到3 200 K。

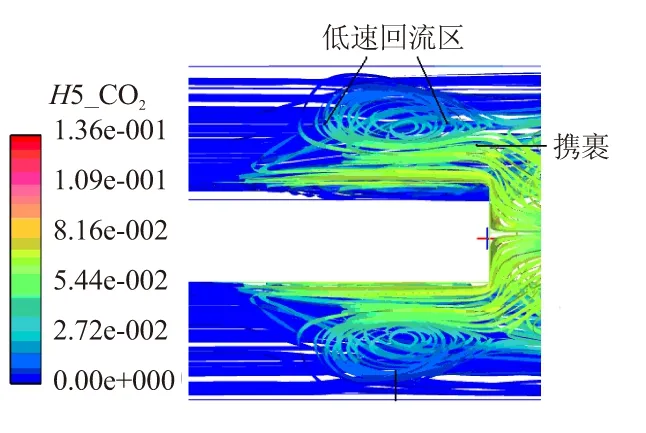

燃烧流场中,支板与凹腔中间出现一片较低温度的区域(温度2 600 K左右)。这是因为该处是燃料喷注位置,燃料浓度较高、燃料空气掺混程度较低,故温度较低。燃烧反应主要发生在2个区域:两侧近壁面低速区;支板后方沿流向的带状区域。支板近壁面区域出现了温度上升,该区域放大后的组分流线见图6。可见,在支板近壁面出现了CO2组分。这是由于支板下游的燃烧在流场中形成了较强的斜激波;在支板壁面附近,激波与边界层干扰,形成了流动分离的低速回流区;回流区携裹下游的燃气上传,使处于燃料喷注上游的支板壁面也出现了反应产物CO2。

(a)冷流流场温度分布

(b)燃烧流场温度分布

图6 支板附近局部放大CO2组分流线图Fig.6 CO2 distribution of separation area of strut

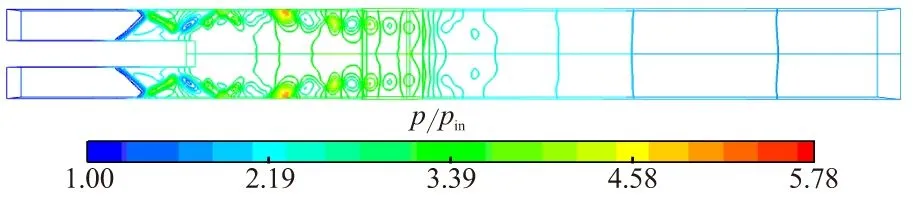

图7(a)为流场等压线图。可见,在支板与凹腔之间的主流中形成了斜激波串,H5处喷注的燃料与空气中氧组分反应,反压向上游传递,在凹腔之后,激波串强度弱。由图7(b)马赫数云图可见,流动低速区主要集中于支板末端近壁面部分以及支板下游,这一区域也包括了燃烧反应的高温区。

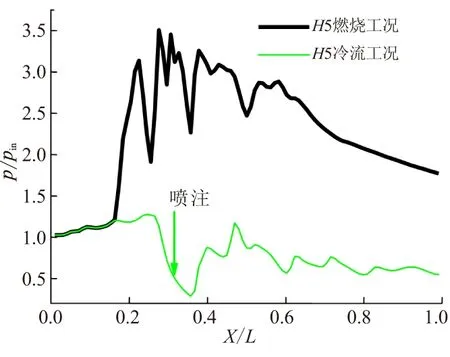

图8为H5工况流道壁面的压力分布。由燃烧室冷热态压力分布对比可知,在燃烧状态下,乙烯可在燃烧室内组织燃烧。由图8可见,燃料在X/L=0.31处喷入燃烧室,流道内预燃激波串前传至隔离段X/L=0.163处,在支板火箭出口(X/L=0.20处)附近压力峰值达到入口压力的3.2倍。支板出口处,流道截面积发生突扩,超声速气流受到的加速减压作用占主导,流道压力最低降至1.8倍的入口压力。之后,超声速气流不断受热,压力上升,压力峰值(X/L=0.30处)达到3.5倍的入口压力。由于凹腔的稳焰作用,在X/L=0.402~0.467范围内,燃烧加热带来的减速增压作用大于流道面积扩张的加速减压作用,燃烧室压力上升。在X/L=0.47(凹腔末端)之后,流道截面积逐渐扩张,燃气受热量减少,超声速气流在此后加速,同时压力下降。

(a) 顶视燃烧流场压力分布

(b) 顶视燃烧流场马赫数分布

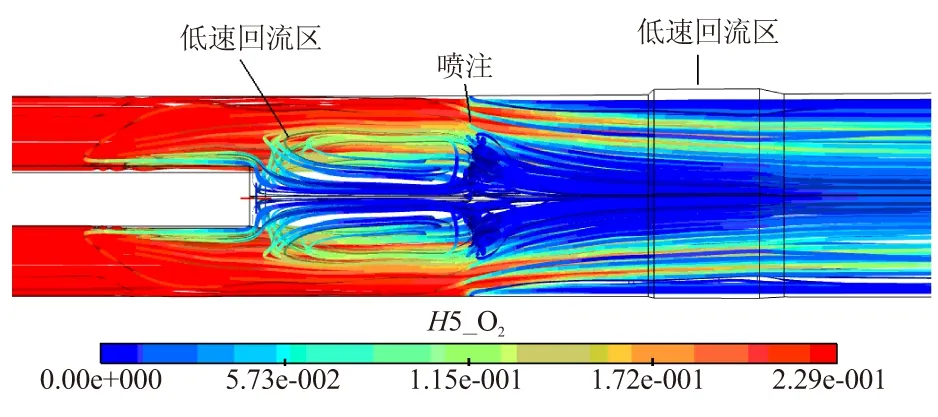

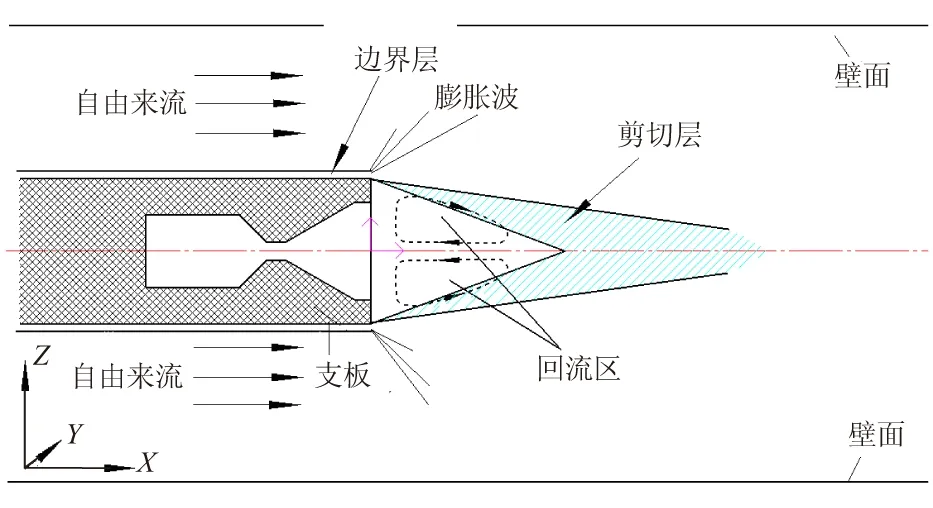

图8 H5冷流/燃烧工况流道压力对比Fig.8 Cold/Hot wall pressure of H5 case

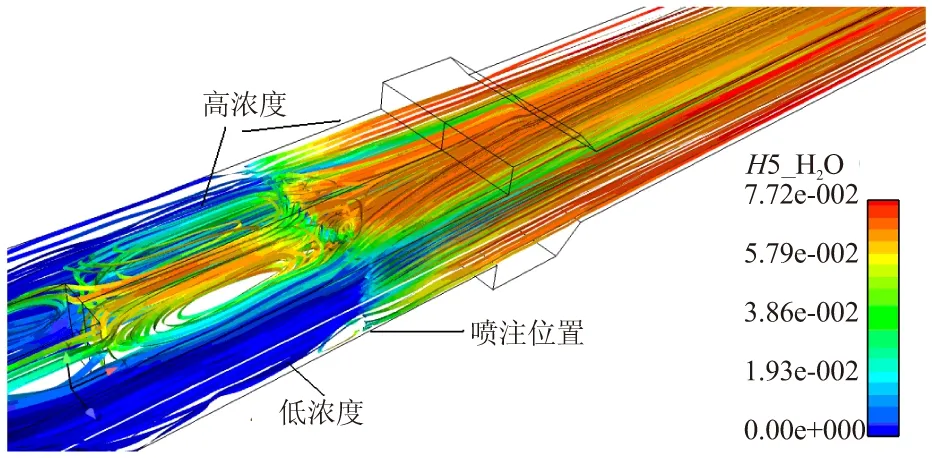

图9为O2组分流线图。燃料喷位上游与支板火箭出口之间、燃料喷注位置与凹腔之间均形成了较明显的涡。在支板后与凹腔内形成了低速回流区,在回流区内,氧气与燃料充分掺混反应,故O2组分浓度较低。图10为反应产物H2O的分布。可见,支板底部的低速回流区同时卷吸下游喷注的燃料与两侧来流内的氧,回流区内燃料与氧的掺混时间增长,反应充分,H2O浓度较高;而越靠近外侧壁面,来流速度越快,燃气驻留时间越短,燃料氧气反应越不充分,H2O浓度在最外侧浓度最低。在喷注点下游,燃料大面积与氧反应,故H2O浓度较高。图11为低速回流区冷态流场下的结构简图[7]。可见,主支板下游形成一对反转漩涡,上游来流部分气体经过主支板剪切层进入低速回流区内;由于流道在支板末端发生面积突扩,来流在支板末端形成了膨胀波。主流区和回流区之间发生了强烈的湍流扩散混合,即发生强烈的动量、质量和能量交换[19]。

图9 O2组分浓度分布Fig.9 O2 species streamline of H5 case

图10 H2O组分浓度分布Fig.10 H2O distribution of H5 case

图11 支板后回流区结构简图Fig.11 Structure of recirculation area downstream the strut

3.3 计算结果总体参数对比

由前文分析可知,超燃模态下,支板后存在的低速回流区对流场结构、反应程度有一定影响。为进一步评估燃料喷注位置对于发动机性能的影响,沿流动X方向设定6处喷注位置H1~H6,具体坐标见图1。

将超燃冲压发动机总推力表示为燃料与空气燃烧释热后,发动机壁面压强积分与粘性力之和。定义燃烧效率为实际温升与理论温升的比值,即

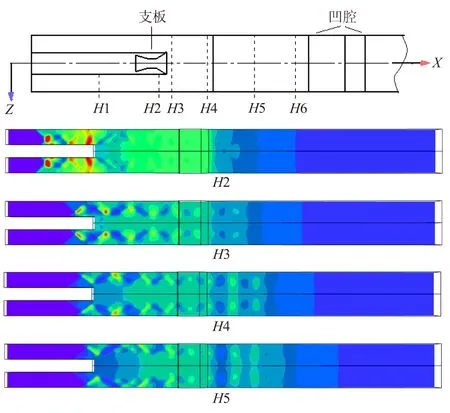

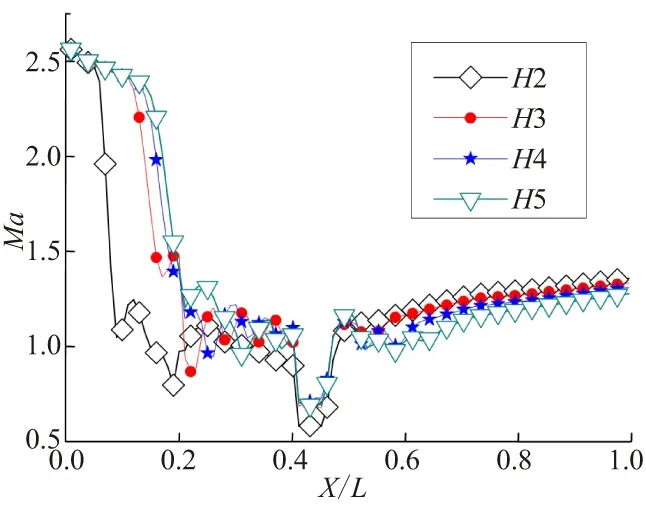

表2为发动机性能总体参数。由计算结果可知,几种工况下,发动机均成功组织燃烧,最高燃烧效率达77.7%。在H1工况下,流道内反应较为剧烈,隔离段无法容纳激波前传造成的扰动,在实际飞行过程中,将造成进气道的不起动,故在性能比较中予以排除。由表2可见,沿流动方向,在X/L=0.185~0.315范围内喷注燃料时,发动机内推力及燃烧效率基本接近。

表2 发动机总体性能计算结果Table 2 Simulation results of the combustor performance

3.4 燃烧室内不同喷注位置性能对比

由H2~H5的压力分布图12可见,随着燃料喷注位置向前移动,隔离段受到扰动的长度逐渐增加,除H2工况(隔离段喷注燃料)外,高压区主要集中于支板与凹腔之间。当燃料在支板后喷注时,隔离段受到扰动最远达到X/L=0.13处(H5工况)。

图12 H2~H5工况俯视图压力分布Fig.12 Top view of static pressure of H2~H5 cases

图13为流道质量加权平均后的马赫数分布。由图13中可见,各工况下流道大部分区域为超声速。由H2与H5对比可见,在隔离段中喷注燃料(H2)时,气流受到喷注燃料形成的弓形激波与燃烧加热的共同作用,马赫数急剧下降;而在H5工况下,由于燃烧放热位置相应靠后,气流仅在隔离段出口(X/L=0.2)才开始减速;流体在X/L=0.402~0.467 区间内的Ma<1。这是由于该区间内存在凹腔结构,而凹腔内部为低速区域,故在计算平均过程中,降低了燃气主流的速度。经过凹腔之后,燃气速度增加,在燃烧室出口速度达到Ma=1.28左右。

选择燃料喷注位置时,应进行两方面考虑:从燃烧室整体性能的角度出发,喷注位置应尽量靠前;而从对进气道的影响角度考虑,燃料喷注位置不宜过于靠前。综合考虑,在本文工况下,将燃料在H3~H4之间喷注,可获得较好的发动机总体性能。其中,H3工况(推力648 N)较之H6工况(推力593 N)推力增益可达9%以上。

图13 H2~H5工况流道马赫数分布Fig.13 Axial profile of Mach number of H2~H5 cases

4 结论

(1)针对RBCC超燃模态,应用数值模拟方法,研究了气态乙烯燃料对于二元构型发动机性能的影响,对燃烧组织技术进行了探索。结果表明,现有的RBCC发动机使用乙烯燃料,可组织燃烧,建立室压。

(2)在本文的研究工况下,在支板火箭出口与凹腔之间靠上游的区间(H3~H4)喷注燃料,可获得较好的燃烧性能;同时,可减轻反压前传对隔离段来流的干扰。

(3)RBCC超燃模态下,支板火箭关闭后,将在末端形成低速回流区,回流区将下游喷注的燃料卷吸携裹至上游,增加了燃料驻留时间;燃气在回流区剧烈反应,回流区成为高温区域。支板后回流区的高温低速特性,有助于RBCC发动机的燃烧组织。

[1] 秦飞, 何国强, 刘佩进, 等. 圆形燃烧室支板火箭超燃冲压发动机数值模拟[J]. 固体火箭技术, 2011, 34(2): 150-155.

[2] 秦飞, 吕翔, 刘佩进, 等.火箭基组合推进研究现状与前景[J]. 推进技术, 2010, 31(6): 661-665.

[3] 刘佩进,何国强,李宇飞. RBCC引射火箭模态二次燃烧试验[J]. 推进技术, 2004, 25(1): 75-77.

[4] Rogers R C, Capriotti D P, Guy. Experimental supersonic combustion research at NASA Langley[R].AIAA 1998-2506.

[5] Karl William Nelson.Experimental investigation of an ejector scramjet RBCC at mach 4.0 and 6.5 simulated flight conditions[D]. Huntsville: Engineering / Mechanical&Aerospace Engineering,2002.

[6] 李鹏飞, 何国强, 秦飞, 等. 轴对称结构RBCC 发动机超燃模态性能分析[J]. 固体火箭技术, 2011, 34(6): 728-733.

[7] 徐朝启. 宽适用性RBCC燃烧室燃烧组织技术研究[D].西安:西北工业大学,2014.

[8] 汤祥, 何国强, 秦飞. RBCC发动机超燃模态燃料喷射方案数值模拟研究[J]. 固体火箭技术, 2013, 36(6): 736-741.

[9] Corin Segal. The scramjet engine processes and characteristics[M]. New York, 2009: 76-77.

[10] 郭金鑫, 刘金林, 朱卫兵, 等. 乙烯超燃燃烧室支板/凹腔结构组合的数值研究[J].固体火箭技术, 2012, 35(5): 602-606.

[11] 肖隐利, 宋文艳, 陈亮. 超音速燃烧室凹槽流动特性研究[J]. 固体火箭技术,2008,31(6): 583-587.

[12] Ben-Yakar A, Hanson R K. Cavity flame-holders for ignition and flame stabilization in scramjets: an overview[J]. Journal of Propulsion and Power, 2001, 17(4): 869-877.

[13] 俞刚, 范学军. 超声速燃烧与高超声速推进[J]. 力学进展, 2013, 44(5): 449-471.

[14] Curran E T, Murthy S N B. Scramjet propulsion[M]. Progress in Astronautics and Areonautics, 2000: 697-802.

[15] Andrea M Storch, Michael Bynum. Combustor operability and performance verification for HIFiRE flight2[R]. AIAA 2011-2249.

[16] 邓维鑫. 宽范围马赫数超燃冲压发动机燃烧组织技术研究[D]. 成都:西南交通大学,2013.

[17] Westbrook C, Dryer F. Simplified reaction mechanism for the oxidation of hydrocarbon fuels in flames[J]. Combustion Science and Technology, 1981, 27: 31-43.

[18] Robert J Yentsch, Datta V Gaitonde. Numerical investigation of dual-mode operation in a rectangular scramjet flowpath[J]. Journal of Propulsion and Power, 2014, 30(2): 474-489.

[19] 傅维标,卫景彬. 燃烧物理学基础[M]. 北京:机械工业出版社, 1981.

(编辑:崔贤彬)

Effect of fuel injection position on scramjet mode of RBCC engine

ZHANG Shi-kong, LI Jiang, QIN Fei, WEI Xiang-geng,YE Jin-ying,TANG Xiang

(Science and Technology on Combustion,Internal Flow and Thermal-Structure Laboratory Northwestern Polytechnical University, Xi'an 710072, China)

In order to validate the adaptability and obtain good combustion performance of rectangular RBCC engine in scramjet mode, numerical simulation was used. Second-order discretization of Total-Variation-Diminishing (TVD) method and twelve-step reduced chemical kinetic model were used during simulation. The cold and hot flow field of engine were analyzed, and the effect of variation of injection position in scramjet mode on RBCC engine's combustion performance was compared. Results show that :1.the RBCC engine operating with ethylene as fuel could obtain high combustion pressure and combustion performance ; 2.better combustion efficiency and engine performance can be achieved when fuel was injected upstream of the area between the strut and cavity. The thrust could gain a 9% promotion when injecting fuel from appropriate position;3.the low speed and high temperature recirculation region downstream the strut provides a better heat release for the fuel.

rocket-based combined cycle (RBCC);scramjet mode;numerical simulation;combustion performance;recirculation region

2015-02-04;

:2015-03-10。

张时空(1986—),男,博士生,研究方向为发动机总体设计。E-mail:qadr@mail.nwpu.edu.cn

V438

A

1006-2793(2015)06-0798-06

10.7673/j.issn.1006-2793.2015.06.009