SR300单车可识别轨道电子称系统设计

2015-04-24罗国平

罗国平

(乐山师范学院计算机科学系,四川 乐山614000)

0 引言

在煤炭生产领域中,如何有效保护煤炭资源,随时监测煤矿公司煤炭产量,减少煤矿公司偷税漏税违法事件,增加煤矿公司合伙人随时了解公司煤炭产量的透明度,在称重过程中如何有效识别煤矸石等技术是目前煤矿公司亟待解决的问题。为了解决以上问题,近年来在一些煤矿公司安装了不少轨道称,市面上电子轨道称产品很多,其中比较有代表的是重庆大唐测控有限公司研究的电子轨道称,这种轨道称采用动态称重技术,因此,只需要串车以正常工作速度开过装有轨道称的轨道,电子轨道称以高速A/D转换(一般要求采样速度≥200sps),高速采集数据重量数据,通过相应的算法,就可以获得串车重量数据,即可以监测到数据,即可计算出该单车的重量。这种轨道电子称,最大的优点是数据采集速度快,采用动态称重技术,不需要串车停下来,既然不影响称重的精度也不影响生产工作,价格低廉,具有方向识别功能,使用方便,因此得到广泛应用。

虽然该轨道称具有以上优点,但是随着物联网技术的发展,四川安监局及相关税务部门提出了一些新要求如何做到单车可识别,单车重量可以详细记录,煤矸石可识别,在称重过程中自动减除煤矸石重量,各个煤矿产量数据实时联网等。目前,大多数煤矿产量监测仅限于各个孤立的煤矿点,未能有效地形成一个产量检测网络,因此,如何将煤矿的产量监测起来,并将产量数据实时联网,数据实时传到各个县监控中心,市监控中心,省监控中心,方便税务部门随时监测产量数据,减少偷税漏税违法事件,是本项目的根本目的。在重庆大唐和四川物联恒安有限公司一致努力下,重庆大唐和四川物联有限公司联合开发了这套具有单车识别功能的SR300轨道电子称。

1 电子轨道称的基本构成

电子轨道称主要由软件和硬件两个部分构成,硬件部分主要包括DTK2000电子轨道称,主控电路板、识别卡读卡器、有源识别卡等。软件部分主要包括上位机程序、主控板程序、读卡器程序和识别卡程序等。系统基本构成以大唐DTK2000系列轨道称为基础,在该系统上集成RFID,通过FRID有效识别单车。将单车采集的重量数据与RFID的识别ID相结合,从而达到一一识别的目的。

2 技术问题的关键

RFID目前主要分两种,一种是有源RFID,另一种是无源RFID,有源RFID信号传输较远,一般采用射频模块以一定的时间间隔发送ID号,如普遍采用nRF24L01射频模块,一般在无障碍物遮挡的情况下可以达到80米左右;无源RFID一般通过外部天线激励供电,因此距离很近,一般能达到4cm左右。在本项目中,显然只能采用有源RFID。在系统开发设计过程中,面临着几个技术难题。有源RFID技术实际上是通过无线通信模块如nRF24L01发送识别ID数据,这种数据需要nRF24L01在一定的时间间隔内发送数据包,接收方收到该识别包,就可以判断对应的标签从而达到识别物体的目的。这种技术最大的优点就是信号感应距离较远,距离问题即是优点也是技术难点。有两点难度:一、有源RFID最大的优点就是信号传输距离较远,但是这项技术用在1.8米左右的车厢上,反而成了缺点,如何解决将RFID识别卡识别距离有效控制在1.8米左右,串车在行进过程中,是否能做到识别卡卡号顺序与串车单车顺序一致,这就是技术难题,如何能解决单车一对一识别。二、电池供电问题,有源RFID识别卡最大的问题是这种识别卡需要外部供电,因此,使用寿命非常有限,一般能达到1年左右就不错了。

如何解决以上两个技术难点就这一般采用高聚能电池,我们目前采用的是1400mAH柱式电池供电。 这两个技术难题如果能得到解决,项目就很好解决了。

在解决上述问题,我们通过在大唐轨道称实验平台上做了大量的实验发现,可以通过调整识别卡天线的长度控制RFID识别卡信号感应的距离,通过反复实验,可以控制在1.8米到3米左右,但是如何解决识别卡信号顺序问题,这就成了难题。在实际工程实施中,我们将读卡器安装在轨道中央,盖上一个塑料封罩予以保护。当串车过读卡器时,串车一个个通过识别卡读卡器,依次读出识别卡数据,就知道这串车的顺序了。轨道电子称一般安装在煤矿距离出井口20米左右的水平空旷地带,由于大唐在设计上做得非常科学,在轨道压力传感器上做了两个压力传感器,一个用于称重,一个用于检测方向,所以很好配合我们解决这项技术难题。当检测到轨道称是出井方向时,读卡器将读到的数据传给轨道称重控制器,轨道称重控制器,将读到的重量数据和对应的识别卡打包,最后传给上位机,解析就得到了,该车的重量数据。减去每个串车自身的重量,就得到煤炭的重量数据。现在的问题是,在很多时候,煤炭出井并不是全是煤炭,可能还有煤矸石,如何识别煤炭和煤矸石,这就是个技术难题。目前有很多技术来解决这个难题,如通过灰度识别技术解决,但是处理起来很麻烦,有待于进一步研究解决。

3 系统设计方案

3.1 系统特点

本套轨道电子称重系统是在大唐轨道称重系统和我公司的研制的KJ-129人员定位系统的基础上设计的,本称重系统与以往的轨道称重系统不同的是:这种称重系统能够对串车车厢进行一一识别,通过我公司研发的配套上位机软件,能准确地计算出每一辆串车车厢整体重量和车皮重量,并准确计算出该车厢承载的煤炭净重量,系统能准确统计煤炭产煤量,完成煤炭产量监控功能,减少偷税漏税违法事件以及增加煤矿公司各个股东之间相互监督作用;如煤矿公司对本公司产量有异议,也可以通过系统详细查询该公司产煤清单,系统将准确无误地列出详细的数据清单。

3.2 系统工作原理

本系统由识别卡、识别卡读卡器、称重控制器、称重传感器等设备组成,每一列串车由若干辆单车组成,每一辆单车上都安装一个具有唯一编号(ID号)的识别卡,当串车从井下运送煤炭以≤20KM/h速度到达地面时,经过轨道称重系统在1~2米范围内,首先被识别卡读卡器检测到车厢ID号,识别卡读卡器将收到的车厢ID号按照一定的协议格式发送给称重控制器,当串车单车车轮压在称重传感器上时,称重控制器通过高速A/D转换,迅速获取整个车轴的重量数据,每一辆单车由两个轴构成,当连续获取到两个车轴重量数据时,表示该单车称重完毕;识别卡具有检测串车是否在电子称附近的功能,在一定时间范围内,称重控制器读取识别卡缓冲数据,当发现识别卡读卡器缓冲为空时,表示整列串车已经称重完毕,然后将数据按照一定的协议格式封包,上传给上位机处理。

3.3 异常处理

当本系统在称重过程中出现车轴数目与对应的识别卡个数不一致的情况,大唐称重系统会自动查询称重识别卡读卡器,识别卡读卡器会自动按照一定的数据帧格式将收到的识别卡以收卡的顺序为队列的方式发送给大唐称重控制器,大唐称重控制器会自动校正称重串车的序号,重新封包,确认无误后上传给上位机。

当出现工作异常的时候,如有人员定位识别卡干扰时,系统会在一定的时间范围内检测是否有车轴压在称重传感器上,如果没有轴压在称重传感器上,会自动丢弃该ID数据。

当出现串车停在称重轨道称上时,识别卡读卡器将保留收到的车厢ID号,称重控制器将不会结束本次称重。

当出现串车有一节或者多节留在电子秤后面等异常情况时,系统会自动先将称重完毕的车厢称重数据封包发送给上位机,如果后面的车厢接着依次压在称重传感器上,仍然能够准确将称重数据独立封包上传。

3.4 工作状态及报警信息处理

报警信息包括控制器非法开门报警、识别卡读卡器故障报警、超限超重报警、车轴数目与识别卡数目不一致报警等,报警信息按位组合,封包发送给上位机;当报警解除后,发送正常工作状态信息。

3.5 上位机称重数据处理

上位机程序采用C/S工作模式,支持监控、维护、查询等操作,当收到称重数据后及时解析处理,并显示对应的车号,对应的重量数据,产量统计数据等;当收到报警异常数据时,显示报警信息,报警解除后正常显示状态信息。

4 实验结果

本称重通过栗子坪煤矿基地安装H&D SR300型远程单车识别轨道式称重系统实地测试。经过现场仔细勘察后,选用栗子坪煤矿主矿井出口10米处的水平地面作为安装本系统的场地,整个现场只安装了一个轨道称重系统,为测试方便,采用3辆矿车作为测试对象,每一辆矿车佩戴一个识别卡,为了方便读卡器读卡,现场采取电弧焊接的方式将识别卡安装在车厢底部裸露处;读卡器采用地面安装加防水盒保护的方式,然后加水泥浇注加固底座。

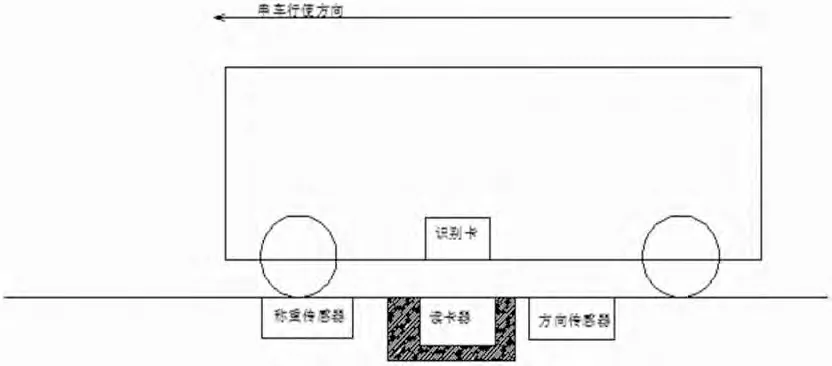

图1 串车识别卡安装位置示意图

现场采用一台PC机作为称重监控测试平台,该平台距称重控制器仅20米左右,非常方便调试工作。经过现场大量的调试、测试工作,目前基本能完成单车称重、除皮、单车识别、产量统计、详细清单查询等功能,从测试结果来看,基本符合预期要求,但远程数据监控等功能需要外加网络设备配合做进一步测试,整个系统安装调试基本顺利,项目最终结果等待验收。串车单车识别卡佩戴机读卡器安装示意图(参见图1)。

5 结论

SR300轨道电子称是重庆大唐与四川物联恒安公司联合开发的具有单车可识别轨道电子称。是物联网技术与传统电子轨道称相结合的产物。该轨道电子称,目前在四川欪江基地调试通过,可实现远程监控产量,税收等。

[1]鲁丹丹,王婕.基于灰度的煤矸石识别系统研究[M].北京矿业大学.