单电源双细丝埋弧焊工艺在港珠澳大桥中的应用

2015-04-23高建忠徐向军

高建忠 徐向军

1. 工程概述

港珠澳大桥是连接香港、珠海、澳门的大型跨海通道,集隧、岛、桥为一体,全长35.6km,其中钢箱梁全长22.9km,总用钢量约40万t,主要材质为Q345qD和Q420qD钢板。

在钢箱梁节段制造中,顶板、底板由多片板单元纵向对接而成,钢箱梁大节段拼装和桥上大节段间对接时,钢箱梁顶板、底板需要进行横向对接焊,因此,在钢箱梁制造过程中有大量的板单元对接焊缝。板单元对接焊缝板厚16~30mm,采用单面V形坡口、预留5~8mm的间隙、背面衬陶质衬垫的坡口形式,板单元对接焊缝坡口形式如图1所示。目前,钢箱梁板单元对接焊缝主要采用气体保护焊打底,然后采用埋弧焊填充的工艺焊接。

2. 单电源双细丝埋弧焊工艺

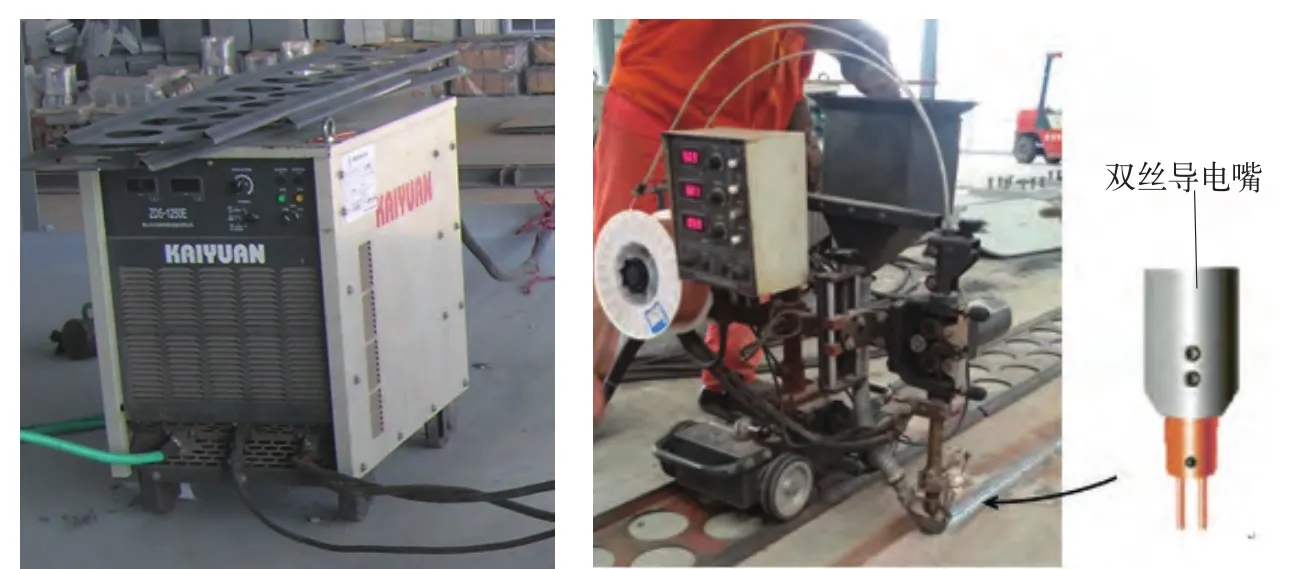

单电源双细丝埋弧焊设备包括ZD5—1250E埋弧焊电源和MZC—1250N双细丝埋弧焊车(见图2)。常用的焊丝规格为φ1.6mm和φ2.0mm,一般采用直流反极性接法。

与单粗丝埋弧焊工艺相比,单电源双细丝埋弧焊具有以下优点:

第一,在相同电流下,细焊丝比粗焊丝的电流密度大,焊接时焊丝干伸长部分所产生的电阻热多,焊接时更容易熔化焊丝,所以细焊丝比粗焊丝在焊接时具有更高的熔敷速度。通过在相同焊接参数下,单位时间熔化的双细丝(φ2mm)与单粗丝(φ5mm)质量对比,前者比后者熔敷效率高15%~23%。

第二,两根焊丝之间电弧辐射热相互作用,能量利用率高,熔滴过渡更细,焊接过程更平稳,焊缝成形更美观。

第三,将两根焊丝相对于焊接方向串列排布,可实现在很高焊速下完成很好的焊缝成形。

第四,由于熔敷速度增加,所以需要提高焊接速度,从而减小焊接热输入,细化焊缝晶粒,提高接头力学性能,减少焊接变形。

图1 板单元对接焊缝坡口形式

图2 单电源双细丝埋弧焊设备

3. 焊接工艺评定试验

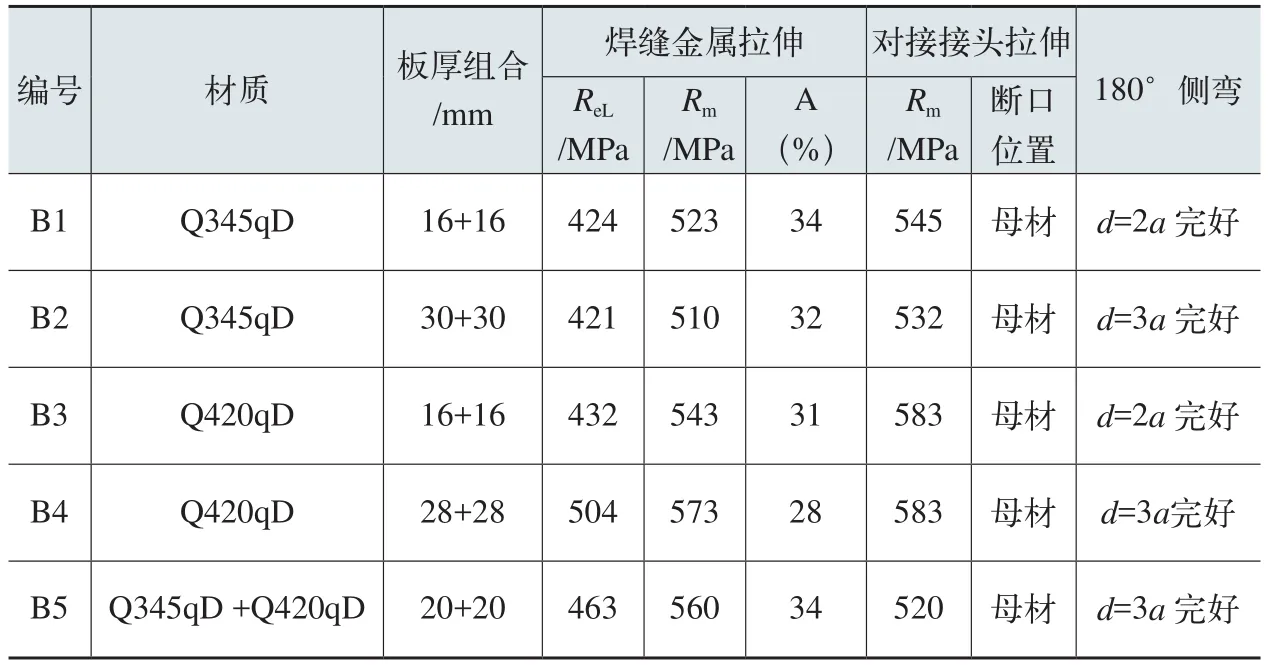

钢箱梁板单元对接焊缝常用单粗丝埋弧焊填充,如果采用双细丝埋弧焊工艺,需要进行焊接工艺评定试验。试验采用板厚16mm、20mm、30mm的Q345qD钢板和板厚16、28mm的Q420qD钢板,钢板的力学性能如表1所示,焊接材料的化学成分和力学性能如表2所示。

五组对接焊缝的焊接参数如表3所示,焊接24h后对焊缝进行外观检测,表面质量符合TB10212—2009要求,对接头进行超声波探伤,内部质量达到GB11345—1989Ⅰ级要求。之后对焊接接头分别进行了拉伸、弯曲、低温冲击、断面酸蚀和接头硬度试验,力学性能试验结果如表4和表5所示,接头力学性能全部合格。接头断面照片如图3所示,接头熔合良好。

表1 Q345qD和Q420qD钢板力学性能

表2 焊丝、焊剂的化学成分和力学性能

表3 对接焊缝焊接参数

4. 生产应用情况

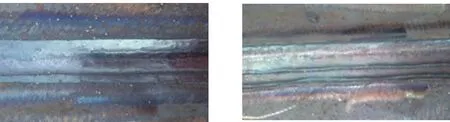

在港珠澳大桥钢箱梁节段制造和梁段间对接时,大量采用了单电源双细丝埋弧焊工艺,焊接后对板单元对接焊缝进行观检查,焊缝成形良好,无气孔、夹杂及咬边等缺陷,焊缝与母材过渡均匀,焊缝余高在2mm以内,符合标准要求,图4是单电源双细丝埋弧焊接后焊缝外观照片。优良的外观减少了焊缝打磨量,由于焊接热输入小,焊接变形小,大大的降低了制造成本。焊接24h后对其进行超声波检测和射线检测,其质量符合GB11345—1989Ⅰ级要求。

单电源双细丝埋弧焊的焊缝不但外观成形好,而且具有优良的力学性能。对某110m长的大节段钢箱梁制造过程中采用单电源双细丝埋弧焊工艺焊接的产品试板力学性能的统计结果显示,Q345qD钢板的对接焊缝抗拉强度值为500~534MPa,Q420qD钢板的对接焊缝抗拉强度值603MPa,均大于母材标准值;弯曲试验结果全部合格;焊缝金属-20℃低温冲击吸收能量为98~133J,远远高于-20℃冲击吸收能量≥47J的规定,具有很高的韧性储备。这样采用单电源双细丝埋弧焊工艺焊接的接头既保证了焊缝的强度,又具有很好的韧性,对整个桥梁结构的抗疲劳性能来说是非常有利的。

表4 对接焊缝拉伸和弯曲试验结果

表5 对接焊缝低温冲击和接头硬度试验结果

图3 接头宏观断面照片

图4 单电源双细丝埋弧焊焊缝外观

5. 结语

通过在港珠澳大桥钢箱梁制造中的应用,证明采用单电源双细丝埋弧焊的焊缝外观优良,内部质量合格,接头力学性能好,提高了钢箱梁的制造质量。因此单电源双细丝埋弧焊工艺在钢结构制造中具有广阔的应用前景。