港珠澳大桥钢主梁自动化、数字化焊接系统的应用

2015-04-23马立芬庞延波郭强杨春松

马立芬 庞延波 郭强 杨春松

1. 工程概况

港珠澳大桥CB05—G1标合同段工程范围是九洲航道桥以东浅水区非通航孔85m组合梁桥梁钢结构的制造。85m组合梁钢主梁为倒梯形结构,主要由上翼缘板、腹板、底板、腹板加劲肋、底板加劲肋、横隔板以及横肋板组成。

为响应港珠澳大桥“大型化、工厂化、自动化、信息化”的制造理念,我公司深入研究本合同段钢主梁的结构形式,结合以往国内外钢桥制造经验,制定出一整套利于厂内板单元制作及中山现场大节段总拼工艺自动化系统。同时,借助公司强大的科研实力,针对焊缝信息管理及智能跟踪系统进行科技研发,提高港珠澳大桥钢主梁制造的数字化、自动化程度,保证大桥的焊缝质量,提高生产效率。

2. 焊缝信息管理及跟踪系统应用

为提高港珠澳大桥的数字化、信息化制造水平,我公司自主开发了基于Tekla的焊缝信息管理及跟踪系统,实现对产品焊缝的全面管理和跟踪。焊缝信息管理和跟踪系统与三维数字模型实现无缝衔接,在三维模型中构建焊缝实体,通过系统实现焊缝设计、制造和检验信息在模型中的集成。

焊缝信息管理及跟踪系统通过对设计信息的集成,精确计算焊材消耗量,指导焊材采购。通过对焊接及探伤工程量的统计,便于合理调配焊接设备及人员,保证焊接的进度和质量。通过对焊缝施焊信息的集成与统计,掌握焊工的焊接水平,根据统计结果实时进行焊工的培训和工作调整,有利于焊工技能的管理与提升。焊缝检验结果可通过系统反馈至数字模型中,能够实现对焊缝检测结果的统计,全过程记录每一条焊缝的返修过程,实现焊缝质量的全面跟踪。利用系统生成焊缝信息列表以及三维焊缝地图,方便技术人员进行焊缝跟踪。通过Tekla的焊缝信息的提取,包括焊接电流、电弧电压以及焊缝位置、路径的输出,利用相应的技术转换为适合于焊接机器人能够识别的数据格式,驱动焊接机器人进行钢结构的焊接,减少中间生产环节,节省人力物力,实现从产品设计到生产过程中焊缝信息统一性及可追溯性的目标。

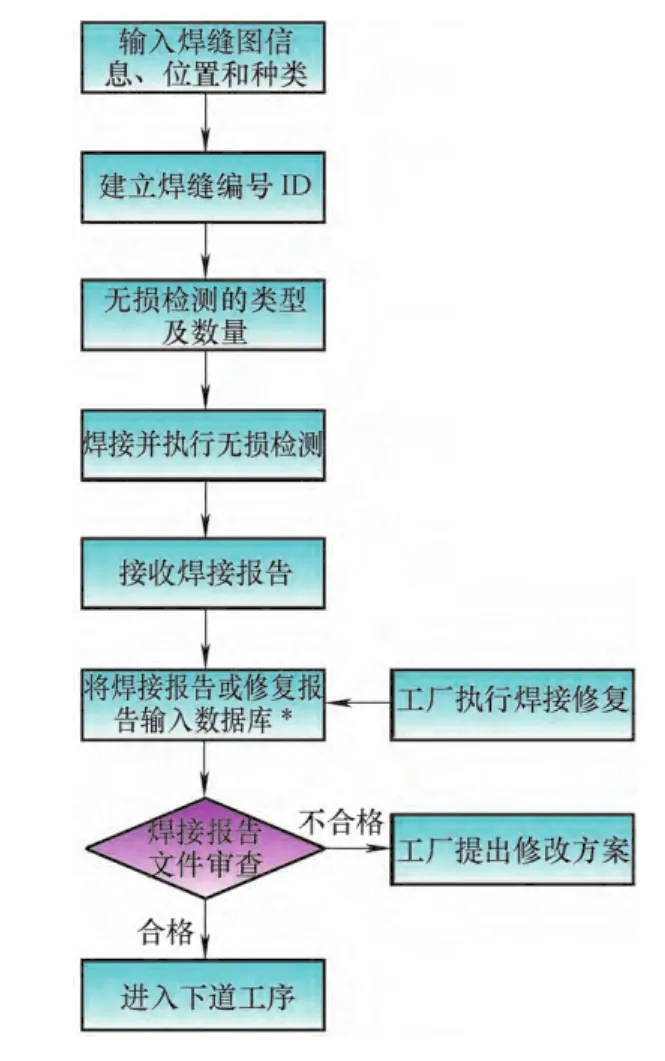

焊缝质量是衡量钢结构产品质量的重要检验项点,公司在焊缝信息管理系统的基础上与焊缝跟踪系统进行结合,实现对每条焊缝自始至终的全面、全过程跟踪,记录每条焊缝的设计参数、施焊参数、检验结果及返修记录等信息,最终形成完整的项目焊缝信息数据库。由于焊缝信息完全与三维数字模型进行集成,可在三维模型上比较直观地查询焊缝的状态、质量等信息。全面的焊缝信息管理可以为业主提供较为全面地焊缝信息,为产品的运营管理及后期维护提供基础参考数据。焊缝信息管理流程如图1所示。

3. 板单元制造自动化

底板单元中肋板数量多、尺寸长,生产周期紧,如采用逐个板条吊装、定位的方法,工作效率无法满足生产需求,且在吊装过程中容易损伤母材。为此我公司制作本项目板单元专用工装(见图2),实现了多排肋板同步吊装、定位,提高生产效率,有效保护了工件不受损伤。底板板肋吊装到位后,采用板肋自动装配机对五根板肋同时装配定位焊,板肋的装配时间缩短为原方案的五分之一,极大地提升了工作效率(见图3)。

图1 焊缝信息管理流程

底板单元利用“多头龙门自动焊机”焊接,通过预制反变形法焊接,减少了焊后矫正,大大提高了工作效率,改善焊缝疲劳性能,最终保证桥梁使用寿命。对于反变形量的放置,通过对不同板厚(最大板厚达到44mm)的底板单元焊接变形进行大批量试验,对试验数据进行分析,总结出不同规格板厚的焊接变形量;最终以反变形胎架形式控制焊接变形量,焊后板单元整体平整度控制在4mm以内,达到无需矫正的效果(见图4、图5)。

4. 横隔板机器人系统应用

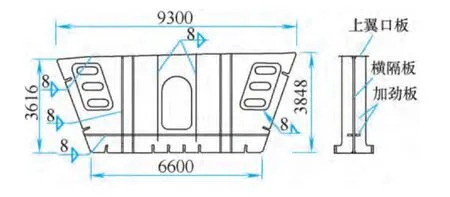

港珠澳大桥主体工程非通航孔桥钢主梁墩顶节段的永久支座和临时支座处采用实腹式横隔板,结构形式如图6所示。

为响应业主港珠澳大桥 “无马化、机械化焊接”理念,横隔板单元采用焊接机器人进行焊接。港珠澳大桥CB05—G1合同段横隔板单元由横隔板、竖肋、水平肋、翼缘板及补强板组成,为双面对称结构。统计分析隔板单元异同点,隔板单元分类控制在三类,焊接编程仅需三个,创造批量化生产的基本条件。横隔板单元先在专门设计的专用胎架上进行加劲板装配,然后随专用胎架转运到焊接机器人工位进行自动化焊接,加工流程一致,完成横隔板批量化、机械化制作。

横隔板单元机器人焊接系统为流水线化生产,本项目横隔板单元和纵梁焊接均由此系统完成(见图7、图8)。工装胎架决定产品的装配精度及焊缝跟踪精度,确保翻身工装可以在工装胎架上准确定位;翻身工装制作需

图3 板肋自动装配机装配定位焊

图4 底板单元液压压紧装置反变形胎架

图5 反变形胎架液压装置

图6 实腹式横隔板结构

图7 横隔板焊接

图2 板肋采用专用工装进行吊装 考虑机器人焊接位置,避免造成焊接死角,利用销轴与螺栓压紧固定横隔板在工装中的位置,确保翻身过程中不会造成工件偏移,偏移量控制在10mm以内(见图9、图10)。

横隔板单元机器人焊接使用φ1.4mm的高效金属粉型焊丝,焊丝经过多次焊接工艺试验得出适合横隔板单元机器人焊接系统流水线化焊接的最佳参数,焊接电流270~320A,电弧电压31~34V,焊接速度27~35cm/min。此焊接参数需要很好地控制焊接热输入,避免焊接冷裂纹等缺陷产生。

图9 焊接完成后横隔板翻身

图11 自动小车盖面

图8 工字梁焊接

5. 大节段机械化拼装焊接

以港珠澳大桥倡导的机械化、自动化建造理念为契机,现场节段总拼时腹板与底板熔透角焊缝及腹板对接立焊缝均采用自动焊摆臂小车进行施焊(见图11、图12),通过大量的试板实验,掌握了焊机摆幅频率及宽度,试验出适合厚板V形坡口衬垫焊的焊接参数,配合设计专用压紧工装、应用专用胎架及制定精细化焊接工序的技术,成功实现了板单元“无马化”制造,保证了板单元形位尺寸精度。焊缝成形不仅美观,而且降低了焊接人员技能差别对产品质量的影响,提高焊缝质量的稳定性,减小了离散性。据实践数据统计,利用自动焊接小车焊接的焊缝,焊后探伤合格率均达到99%以上。

图10 翻身工装定位胎架

图12 小车填充及盖面腹板对接

6. 结语

焊接过程的机械化、自动化、数字化是机械制造企业焊接生产技术改进的主要方向。采用的机械化、自动化的焊接装备使焊接车间的生产效率成倍提高,焊接质量得到改善,返修率明显下降。焊缝信息数字化、信息化管理系统实现了产品焊缝的精细化管理,满足了项目对焊缝信息的全过程跟踪和管理要求,也为产品的运营及后期维护提供了必不可少的基础参考数据。

高效焊接方法和焊缝信息数字化管理系统在国家重大项目中成功应用,实现了钢桥梁产业又一次升级换代,使整个钢结构制造行业逐步的认知并接纳机械化、自动化焊接。改变了以往手工焊接的不稳定、效率低下、劳动环境差等缺点,实现了产品批量化流水线生产,并解决了因劳动力成本上升带来的用工慌、用工难等社会性难题。

[1] 申永辉,等. 焊接机器人在半挂车支架上的应用[J].金属加工(热加工),2014(10).

[2] 陈祝年. 焊接工程师手册[M].北京:机械工业出版社,2010.