新型保温材料在蒸汽管道的应用实践

2015-04-21魏英豪吴学春李创国

魏英豪,吴学春,李创国

1 概述

首钢迁钢公司冷轧区域蒸汽管道投用以来,冷轧用户有蒸汽耗量大,压力不稳定等问题,蒸气管道有着汽源距离远(约2200 m),沿线疏水量大的特点。目前该管道运行时,蒸汽系统蒸汽温度波动大,蒸汽品质无法保证,不仅对生产稳定及安全操作产生影响,而且也不利于装置的节能降耗。

2 改造方案的确定与实施

2.1 改造方案的确定

从节能降耗,稳定生产的实际出发,经过深入调查,最终选用北京首邦新材料有限公司生产的SCDN多凝泡沫玻璃代替原设计选用的岩棉材料,SCDN多凝泡沫玻璃在隔热中不受地域环境和各种恶劣工况条件的限制,具有质量轻、绝热性能好、弹性好、尺寸稳定、耐稳性差等特点。在湿冷环境中其导热系数更小,表现更为优异。因此,SC-DN多凝泡沫玻璃完全可以满足隔热要求。

采用新型SC-DN多凝泡沫玻璃对所述蒸汽管道原保温系统节能改造后,一方面可极大的降低管道保温层表面温度,减少蒸汽管道运行表面散热能量损耗,提高输送终端介质温度,可有效的提高能源利用效率;另一方面,避免了人员烫伤的危险,减少了热辐射污染。本项目与厂家合作,采用合同能源管理的形式,解决了施工、材料等环节容易引起的质量问题。

新型保温材料与原保温材料理化性能对比见表1所示。

表1 新型保温材料与原保温材料理化性能对比

2.2 施工步骤

(1)拆除原有的保温层和保护层,清除管道上的尘土与杂物,保持管道表面干净。

(2)安装管道过渡层SC-QN高分子多晶纤维纸,以吸收高温金属管道的线性膨胀。

(3)安装SC-DN多凝泡沫玻璃管壳第一层50 mm、第二层60 mm、双层110 mm,上下左右错层施工,粘合剂使用SC-WJ无机聚合物硅凝胶。

(4)除湿隔离层施工,在第一层玻璃管壳安装完毕后,使用玻璃纤维布对管壳进行双层缠绕,涂抹阻燃玛蹄脂,厚度约2~3 mm左右,玛蹄脂凝固后形成隔离层,可有效隔离水、水汽等以保证保温效果,然后再安装第二层SC-DN多凝泡沫玻璃管壳。

(5)采用玻璃纤维布对安装完毕的SC-DN多凝泡沫玻璃管壳进行缠绕捆扎,加强对SC-DN多凝泡沫玻璃管壳保护及牢固性,使用0.7 mm铝板进行外保护层施工。

(6)所有SC-DN多凝泡沫玻璃内层均涂抹SCQJ气凝胶。

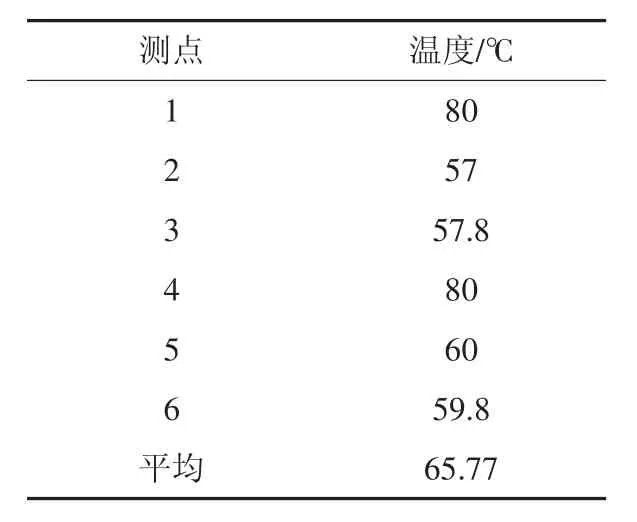

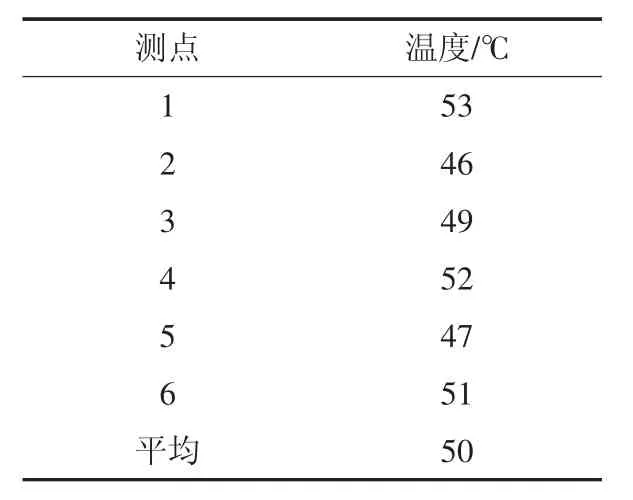

2.3 改造前管线外表面温度检测情况

2014年2月,在蒸汽流量120 t/h,气温-5.5℃的工况条件下检测了管道保温层外表面温度。温度测量使用红外测温仪,在两根管道上均匀选取11个测温点,测得温度如表2。

表2 改造前供冷轧蒸汽管道保温层表面温度检测记录

检测当日,所述蒸汽管道起始端(电厂减压阀处)介质温度为220℃,管道末端(冷轧减温站)介质温度为170℃,蒸汽输送过程因管道表面散热损失导致的温降为50℃。

2014年5月5日,在流量60 t/h,平均气温23.2℃的工况条件下对相同蒸汽管道保温层表面温度的复测数据如表3。

表3 改造前供冷轧蒸汽管道保温层表面温度复测记录

检测当日,所述蒸汽管道起始端(电厂减压阀处)介质温度为220℃,管道末端(冷轧减温站)介质温度为150℃,蒸汽输送过程因管道表面散热损失导致的温降为70℃。

通常,保温层外表面温度与环境温度相差15℃ 以内时的保温效率较好,即保温层外表面温度在38℃以下时保温效果较好,而实际改造前两次测得的保温外表面平均温度在60℃ 以上,说明使用岩棉保温层的保温效果很差。

2.4 改造后管线外表面温度检测情况

表4为低压管网改造后保温层外表面温度勘测结果 。此次勘测于2014年 6月 16日完成,环境温度35℃。

表4 改造后供冷轧蒸汽管道保温层表面温度检测

改造后蒸汽品质明显提高:

蒸汽管道表面温度不超过环境温度15℃,沿程热损失明显降低。

2013年冬季公司供冷轧蒸汽压力最低低至约0.3 MPa,多次影响DCL机组低温取向硅钢的正常生产;2014年冬季保温材料改造后公司供冷轧蒸汽压力从未低至0.45 MPa,没有出现影响冷轧生产的情况。

3 节能分析

3.1 理论计算

依据国家标准GB/T17357-2008《设备及管道绝热层表面热损失现场测定热流计法和表面温度法》的规定,以下按表面温度法计算。

3.1.1 热流密度计算

察院 根据被测物的表面温度、环境温度及表面换热系数,按式(1)计算散热热流密度q:

式中:q-热流密度,W/m2;

α -表面换热系数,W/m2·K;

TW-表面温度,K;

TF-环境温度,K。

3.1.2 表面换热系数计算

式(1)中α的表示表面换热系数,对于露天布置的设备及管道,可按式(2)计算表面换热系数:

式中,ω-风速,m/s,迁安当地年平均风速为3.0 m/s。

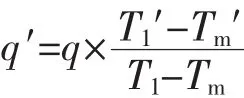

3.1.3 换算后的散热损失

对于常年运行的管道,应将测试环境温度下的测试值换算到常年运行时平均环境温度下的对应值,换算公式如下式。

式中:

q′-换算后的散热损失,W/m2;

q-测试的散热损失,W/m2;

T1′-常年运行保温结构外表面平均温度,℃;

T1-测试时保温结构外表面温度,℃;

Tm′-常年运行平均环境温度,℃;

Tm-测试时,当地环境温度,℃。

3.1.4 单位长度散热损失的换算

对于管道,可将单位面积散热损失换算成单位长度的散热损失值,按下式换算:

式中:

q1-单位管长的散热损失,W/m2;

qs-单位面积的散热损失,W/m2;

D-保温结构外径,m。

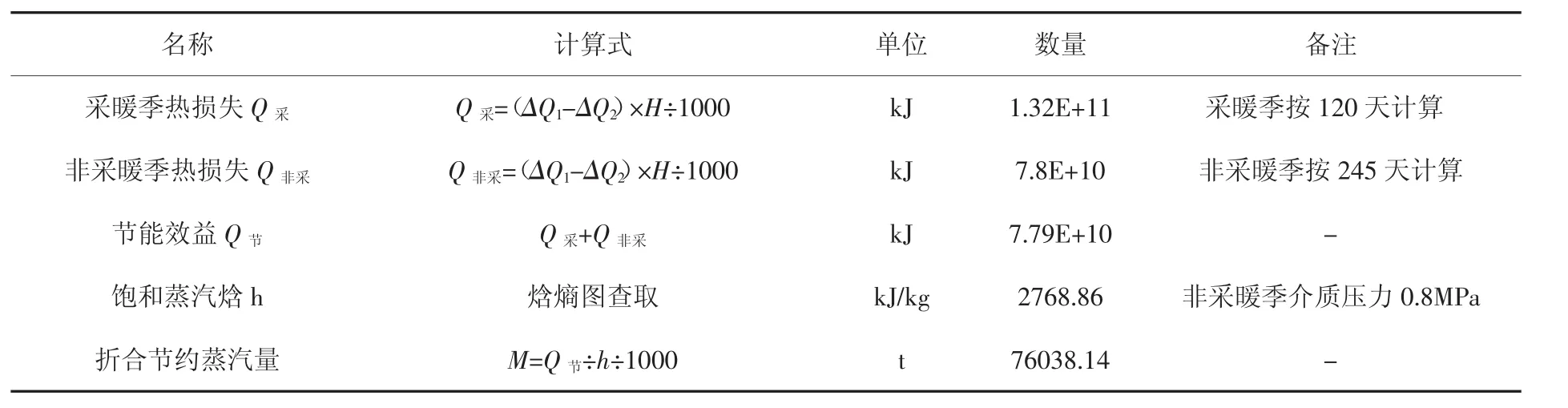

3.2 迁钢冷轧蒸汽管道保温改造节能效益计算

3.2.1 采暖季蒸汽管道节能效益计算(见表5)

表5 保温散热损失计算(厚度100)

4 效益分析

迁钢厂区供冷轧两根DN500蒸汽管道全长4471 m,该蒸汽管道采用SC-DN多凝泡沫玻璃保温投资约1800万元;正常运行采暖期节能效益折合饱和蒸汽量47894.11 t(16.6t/h)、非采暖期节能效益折合饱和蒸汽量28144.03 t(4.8t/h),正常运行年度节能效益折合饱和蒸汽量共计76038.14 t,饱和蒸汽按100元/t计算,年节能效益总额为760.38万元,投入所述蒸汽管道保温系统节能改造的全部费用可在2.4年内通过节能效益收回。

5 结论

通过对以上项目的论述以及改造前后的性能指数对比分析,可以得出的结论是:

(1)采用新型节能环保材料对该项目更新改造后,隔热效果显著,管道表面温度与环境温度差可大幅度下降至15℃以内并长期有效。有效降低了蒸汽系统的热损失,末端用户使用压力维持在0.45 MPa以上,提升了蒸汽品质,通过蒸汽保温整改不仅降低了蒸汽系统的能耗,还提高了蒸汽系统运行的稳定性,为迁钢冷扎的生产提供了有力的保障。

(2)经济效益可观,可有效降低日常运行维护费用及综合投资;投资回收期短,用于所述蒸汽管道保温系统节能改造所投入的费用可在短期内(2.4年)通过节能效益收回,后续效益更加客观。

(3)社会效益方面,可有力改善厂区环境、降低周边环境温度和保障职业健康状况。