光纤激光焊接工艺参量对底部驼峰的影响

2015-04-19夏海龙陈根余李时春黎长邹

周 聪,夏海龙,陈根余,李时春,黎长邹

(1.湖南大学汽车车身先进设计制造国家重点试验室,长沙410082;2.湖南大学 激光研究所,长沙410082)

引 言

近年来高功率光纤激光器的出现和发展,使高功率光纤激光焊接技术在制造业中得到越来越广泛的研究与应用[1-2]。对于高功率密度和高能量输入的光纤激光焊接中厚板,其焊接过程中细长小孔和熔池的形成比薄板焊接更加复杂多变,且更加难以稳定维持力的平衡,以致焊缝难以成型容易产生表面塌陷和底部驼峰焊接缺陷,导致后续加工量加大,影响焊缝的外观形貌,并且在很大方面影响焊缝的性能[3-4]。

近年来,国内学者PEI[5-6]等人研究了光纤激光薄板上表面驼峰焊道及其影响因素,但此类研究仅仅集中在薄板上表面驼峰,而薄板激光焊接过程中并不会出现底部驼峰焊道现象;国外学者NORMAN,ILAR和HAUG等人[7-9]对光纤激光焊接过程中底部驼峰的试验现象采用高速摄像技术进行了初步的试验观测,分析指出焊缝底部驼峰和上表面高速驼峰焊道的形成有着本质的区别。截止到目前,国内还没有见到激光焊接底部驼峰形成的试验研究,国外研究正处于进一步研究状态。为了能够实现高质高效的光纤激光焊接中厚板,深入了解分析其工艺参量对底部驼峰形成倾向的影响非常有必要。

作者采用光纤激光焊接厚度为5mm的SUS 304不锈钢钢板,实验过程中,维持上表面保护气体流量及其吹气角度不变,采用改变单一变量的方法,研究了激光功率、焊接速率、离焦量、下表面保护气体流量和焊接方位的变化对底部驼峰倾向的影响。试验研究表明,合理的工艺措施可有效抑制底部驼峰的产生,改善焊缝质量。对光纤激光焊接底部驼峰的产生具有参考价值。

1 实验材料、设备和方法

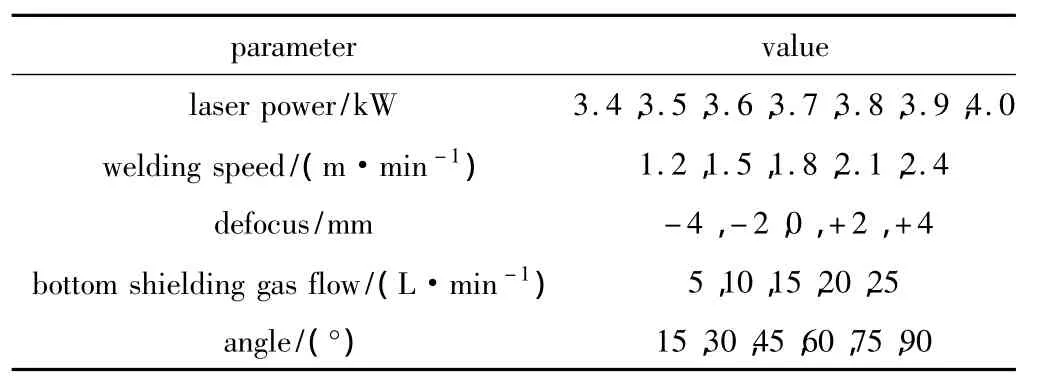

实验中采用的是厚度为5mm的SUS 304不锈钢板,它是一种常见的不锈钢,其GB牌号为0Cr18Ni9。其中试验材料尺寸为100mm×60mm×5mm,化学成分如表1所示。焊接过程中上、下表面均采用Ar保护,上表面保护气流量固定为20L/min,侧吹角度30°不变。实验参量变化如表2所示。

Table 1 Chemical composition and mass fraction of 304 stainless steel

Table 2 Parameters of experiments

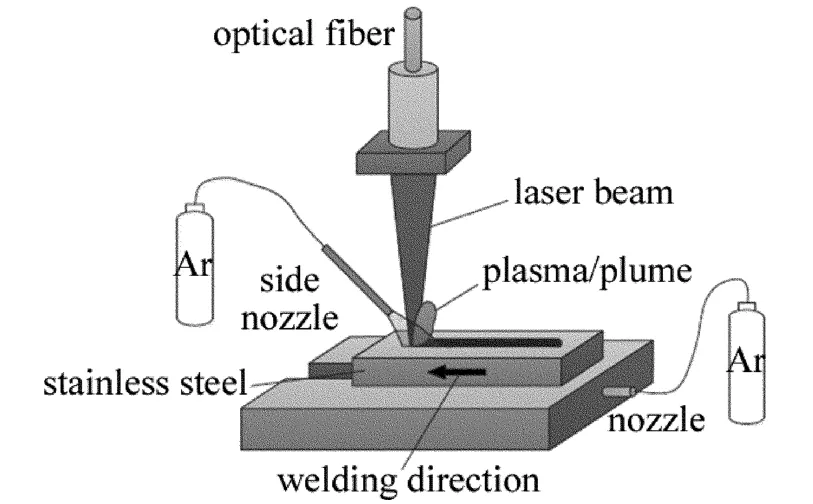

实验设备采用IPG公司生产的YLR-4000-C-WA光纤激光器、IRB2400六轴机器人及YW50焊接头。光纤激光器最大输出功率为4.0kW,连续输出,输出模式为TEM00,激光发射波长为1.07μm。操作光纤的芯径为 400μm,激光通过光纤传递,经过焦距为150mm透镜后准直为平行光,再通过焦距为200mm的聚焦镜最后得到聚焦光斑直径为0.533mm。焊接试验前使用丙酮严格清洗去除试件表面油污。实验装置示意图如图1所示。

Fig.1 Schematics of the experimental set-up

实验方法如下:取焊缝中部4cm长的部分作为测量区域,采用百分表测量其中每个驼峰的高度最大值,每个驼峰测量3组数据,取平均值作为这组参量下底部驼峰的高度。统计测量区域底部驼峰的数量n,并量出测量区域内第1个和最后一个底部驼峰的距离d,计算出驼峰间距d/(n-1),测量3组数据,然后取均值作为这组参量下底部驼峰的间距。

2 焊接参量对底部驼峰形成的影响

底部驼峰是焊接过程中熔池出现下掉现象,在试件底部堆积形成。其中,底部驼峰高度越高,间距越小,驼峰倾向越大。

2.1 激光功率

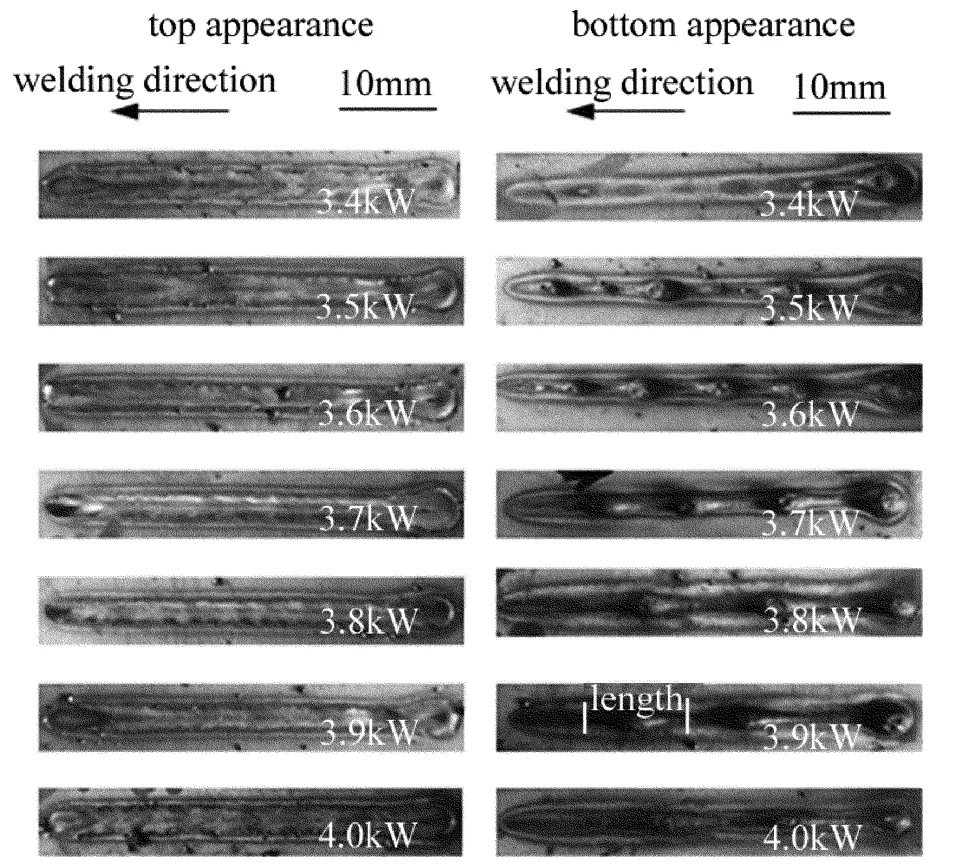

图2所示是焊接工艺参量:离焦量为0mm,焊接速率为1.5m/min,上表面采用Ar气侧吹保护,流量为20L/min都保持不变,激光功率从3.4kW~4.0kW变化时焊缝上下表面的形貌。从图中可以看出,试件在激光功率为3.5kW时,焊缝开始出现底部驼峰,且此时上表面呈现不均匀的塌陷现象,这是由于在焊接过程中,当熔池处于适度熔透时,熔池在自身重力作用下导致上表面塌陷较为严重,当熔池处于未熔透时,塌陷不明显;随着激光功率的继续增大,熔池适度熔透,焊缝上表面出现均匀塌陷。

Fig.2 Surface appearance of welding under different laser power

Fig.3 Curves of root hump tendency under different laser power

图3是不同激光功率下的底部驼峰倾向变化曲线,由图可知,随着激光功率的增加,底部驼峰高度呈现出先增大后减小的趋势,即驼峰倾向先增大后减小。当激光功率从3.5kW增大到3.7kW时,驼峰高度变大,在功率为3.7kW时驼峰达到最大高度2.21mm;由于随着激光功率的增大热输入量增加,熔池体积增加,在自身重力作用下,熔融金属向下流动并在底部积聚导致底部驼峰高度增加。当激光功率进一步加大时,驼峰高度减小,由于热输入量增加,焊道变宽,驼峰形成后不能迅速凝固,液态金属回流导致底部驼峰高度变小,液态金属回流使得驼峰长度增加,从图2可以看出驼峰长度(图中标出)沿着焊接速率方向变长。另外,随着激光功率的增加,底部驼峰间距呈现先减小后增大最后基本不变的趋势,即驼峰倾向先增大后减小。激光功率为3.6kW时,驼峰间距最小为7.6mm;当功率是3.8kW时,驼峰间距达到最大值12.8mm。激光功率为3.5kW时驼峰间距明显大于功率为3.6kW时,这是由于功率为3.5kW时,熔池处于适度熔透和未熔透之间,在其未熔透部分不能形成驼峰,从而间距明显大于3.6kW时;当激光功率增大到3.8kW时,驼峰间距明显变大;继续增大激光功率时,间距变化不大。因此,底部驼峰倾向随着激光功率的加大呈现先增大后减少的趋势。

2.2 焊接速率

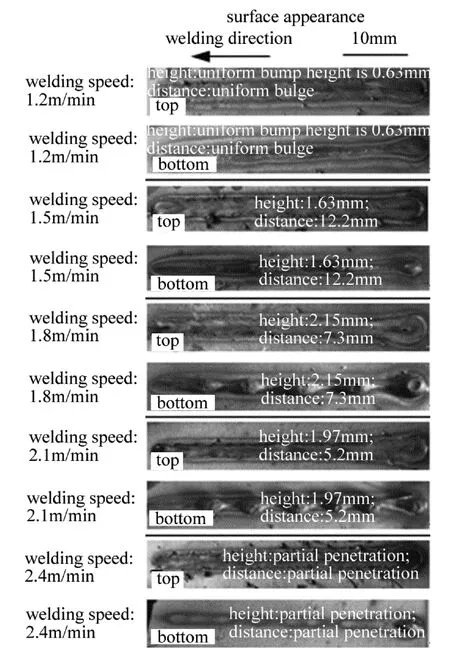

图4所示是焊接工艺参量:激光功率为4kW,离焦量为0mm,上表面采用Ar气侧吹保护,流量为20L/min都保持不变,焊接速率从 1.2m/min~2.4m/min变化时焊缝上下表面的形貌及底部驼峰倾向。焊接速率为1.2m/min时,下表面焊缝均匀凸起高度达到0.63mm;当焊接速率从 1.5m/min 变化到 2.1m/min时,出现底部驼峰;在焊接速率为2.4m/min时,试件未熔透。

焊接速率从1.5m/min增大到1.8m/min时,底部驼峰高度增加。焊接速率为1.8m/min时,驼峰高度为2.15mm,甚至超过板厚的2/5,严重影响焊缝成型质量。激光深熔焊接过程中,小孔前沿孔壁向焊接速率反方向倾斜[10-11],且随着焊接速率加大,倾斜角度加大[12]。当焊接速率从 1.5m/min增加到 1.8m/min时,由于小孔前沿孔壁倾斜角度加大,导致前沿熔融金属流速向焊接速度反方向分量增加,向后流动的金属在重力和表面张力的作用下汇聚形成底部驼峰,因此驼峰高度增加。小孔前沿孔壁上存在向下移动液体台阶[13-14],液体台阶随速度的增大而变小,当焊接速率继续增大到2.1m/min时,激光辐照到液体台阶的面积减小,熔融金属蒸发反冲压力减小,进而小孔前壁液态金属流动速度减小,减缓液态金属向后流动汇聚成

Fig.4 Surface appearance and root hump tendency of welding under different welding speeds

驼峰,因此驼峰高度降低,另外焊接速率的加大使得熔融金属体积减少,熔池自身重力减小,这也导致了驼峰高度的降低。驼峰间距随着焊接速度的增加而减小。当焊接速率增大时,整个熔池体积变小,焊缝变窄,熔池焊道迅速凝固,把熔池分为两部分,从而驼峰形成时间间隔变短导致驼峰间距变小。

2.3 离焦量

图5所示是焊接工艺参量:激光功率为4kW,焊接速率为1.8m/min,上表面采用Ar气侧吹保护,流量为20L/min都保持不变,离焦量从-4mm到+4mm时焊缝形貌变化时焊缝上下表面的形貌及底部驼峰倾向。从图5可以看出,在离焦量是+4mm时,试件未熔透,并且离焦量为+4mm和-4mm时,试件的焊缝形貌差别很明显,虽然激光照射到试件表面光斑面积大小相等,即功率密度相等,但离焦量为负时,激光作用于试件表面和小孔内部的能量密度更高,输入到小孔内部的激光能量也越高。由此可知离焦量是影响焊缝熔深的一个重要因素。图5中随着离焦量从+2mm变为-2mm时,驼峰高度基本上不变,驼峰间距稍有减小,离焦量在0mm附近时底部驼峰高度较大,间距较小,即驼峰倾向较大。当离焦量为-4mm时,可以看出上下表面成型比较良好,可见焦平面靠近工件下表面时容易获得成型良好的焊缝形貌。

Fig.5 Surface appearance and root hump tendency of welding under di-fferent defocuses

2.4 下表面保护气体流量

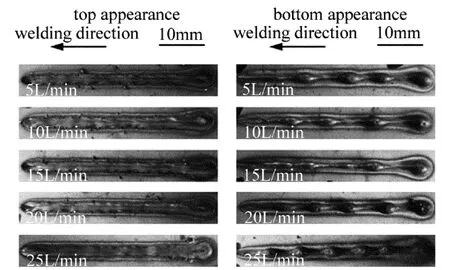

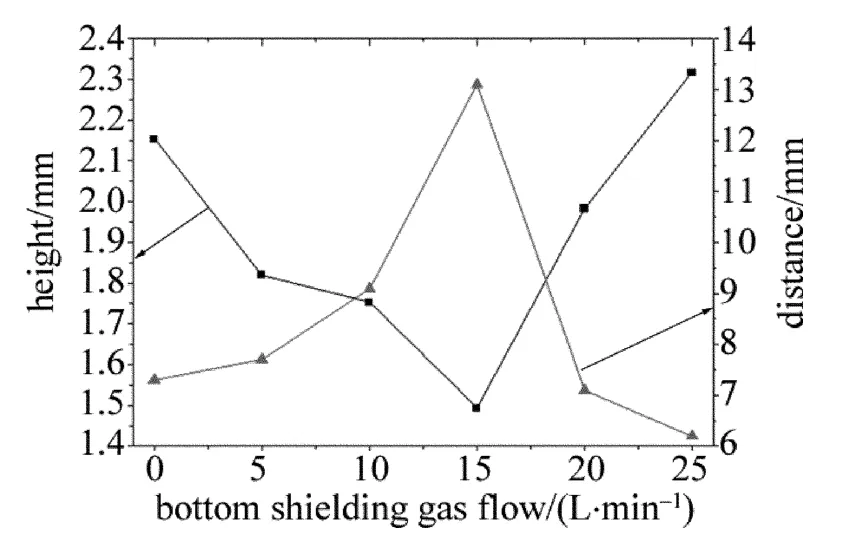

图6所示是焊接工艺参量:激光功率为4kW,离焦量为0mm,焊接速率为1.5m/min,上表面采用Ar气侧吹保护,流量为20L/min都保持不变,下表面保护气体流量从5L/min变化到25L/min过程中焊缝上下表面的形貌。图7是不同下表面保护气体流量下的底部驼峰倾向变化曲线。

Fig.6 Surface appearance of welding under different flow rates of bottom shielding gas

Fig.7 Curves of root hump tendency under different flow rates of bottom shielding gas

结合图6和图7可以看出,随着下表面保护气体流量的加大,底部驼峰高度先减小后加大,驼峰间距先加大后减小,即驼峰倾向先减少后增大;且图6中下表面保护气体流量为5L/min时比图4中v=1.8m/min时底部驼峰倾向减小;在下表面保护气体流量没有超过15L/min时,保护气体使得焊缝底部熔池的表面张力增加,克服自身重力从而将金属液体拉回熔池内部。当下表面保护气体流量过大时,驼峰倾向显著增加,在保护气流量为25L/min时,驼峰高度甚至达到了2.32mm,驼峰倾向比没有下表面保护气体时更加明显。这主要是由于过大的底部气体流量影响底部熔池的温度场,引起熔池表面张力梯度变化导致液态金属向熔池尾部流动汇集,并且过大的底部气体流量加速了底部驼峰冷却凝固过程,导致在表面张力作用下无法及时将驼峰内金属液体拉回内部熔池。

2.5 焊接方位

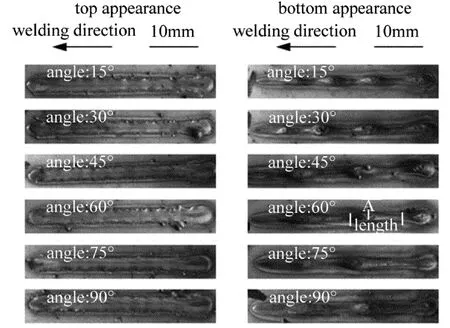

图8所示是焊接工艺参量:激光功率为4kW,焊接速率为1.8m/min,离焦量为0mm,上表面采用Ar气侧吹保护,流量为20L/min都保持不变,采用下坡焊,焊接方位从平焊(试件水平夹紧放置)到立焊(试件竖直夹紧放置)变化时焊缝上下表面的形貌。试件与水平面所夹的锐角为下坡焊的角度,其焊接过程中始终保持激光束与试件表面垂直。从图4中v=1.8m/min时底部驼峰外观可以看出驼峰最高位置处在整个驼峰中间位置,然而采用下坡焊和立焊时,驼峰的最高位置(如图8中A所示)沿着焊接方向发生偏移,如图8中间白色线所示在焊缝长度方向偏移。

Fig.8 Surface appearance of welding under different angles

图9是不同焊接方位下的底部驼峰倾向变化曲线。图10是底部驼峰受力分析示意图,其中mg为驼峰及熔池重力,F为熔池表面张力,与试件的夹角为γ。随着角度α变大,底部驼峰高度显著减小,当采用立焊时驼峰高度为1.29mm,主要是由于焊缝熔池的重力沿激光束的入射方向的分量mgcosα减小,熔池表面张力克服重力的分量将驼峰内部分液态金属拉回熔池;另一方面,由于重力沿焊接方向的分量mgsinα变大,在一定程度上延缓向尾部流动的熔池,这都导致底部驼峰高度减小。随着角度的增加,驼峰间距先加大后稍有减小,在角度为45°时,间距达到12.2mm;随着角度α的加大,重力在F方向上的分量mgsin(α+γ)增加,即F-mgsin(α+γ)减小,使得底部液态金属向熔池尾部流动速度变慢,减缓了底部驼峰的形成,从而间距加大。但当α+γ>π/2时,随着α+γ增大,分量mgsin(α+γ)减小,即F-mgsin(α+γ)变大,减少了对底部熔池流动的抑制,底部液态金属向熔池尾部流动速度变快,加速驼峰的形成。

Fig.9 Curves of root hump tendency at different angles

Fig.10 Stress diagram of root hump

3 底部驼峰焊缝横截面形貌及参量优化后焊缝成型

3.1 驼峰焊缝横截面形貌

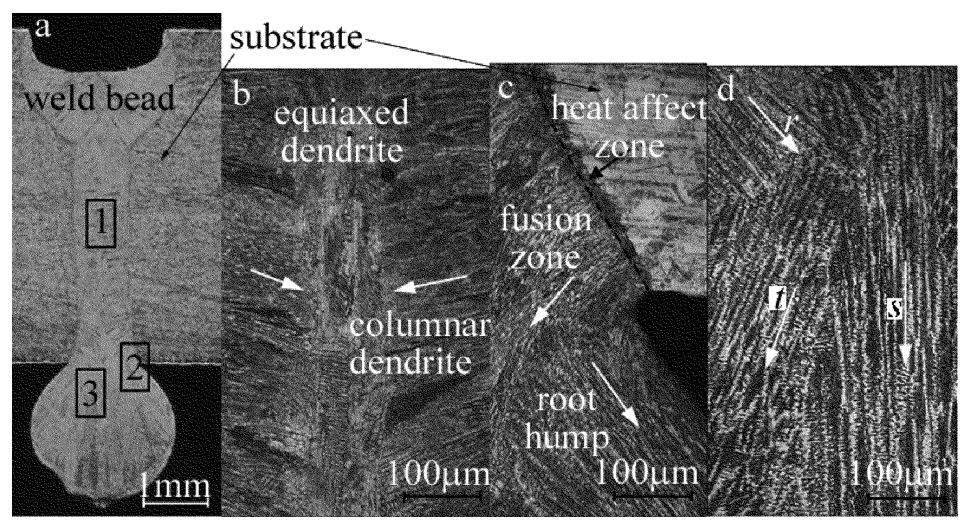

Fig.11 Microstructure of root hump of welding seam

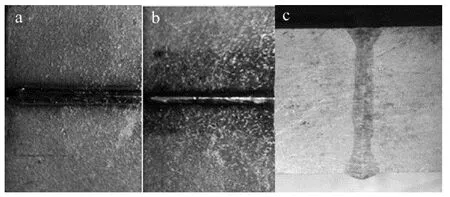

图11底部驼峰焊缝微观结构,图中白色箭头方向表示晶粒生长方向。图11a是焊缝全貌;图11b中熔合区两侧对称分布柱状晶,中间为等轴晶,这主要是由于焊缝凝固过程中,固液界面不断向焊缝中心移动导致熔合区两侧温度梯度变小,熔池减小导致冷却速度加大,而温度梯度大冷却速度小有助柱状晶形成生长,温度梯度小冷却速度大有助等轴晶形成生长;由图11c可以看出激光焊热影响区小,柱状晶接近垂直于母材和熔合区的分界线;底部驼峰区域依附于焊缝柱状晶,向驼峰内部生长;图11d中焊缝晶粒向驼峰内生长的方向为r、驼峰中部晶粒生长的方向为s和驼峰内对称晶粒生长的方向为t。由此可知,驼峰内晶粒依附于焊道内的柱状晶和等轴晶向驼峰内部生长。

3.2 参量优化后焊缝成型

基于上述研究,优化工艺参量如下:激光功率为4kW,焊接速率为1.8m/min,离焦量为-4mm,保护气为Ar,上表面流量20L/min,下表面流量15L/min,采用60°下坡焊焊接,焊缝形貌如图12所示。图12a、图12b是焊缝表面形貌,可知焊缝下表面无驼峰形成且焊缝表面成型良好;图12c是焊缝横截面,焊缝较窄且基本呈现对称分布。

Fig.12 Welding appearance

4 结论

(1)随着激光功率的增加,底部驼峰倾向呈现先增大后减少的趋势。随着焊接速率的增加,底部驼峰高度先增加后减小,驼峰间距显著减小。离焦量在0mm附近时,底部驼峰倾向较大;当焦平面接近试件下表面时,焊缝成型良好。

(2)适当的下表面保护气体流量可有效减小底部驼峰倾向,最佳流量为15L/min;过大的下表面保护气体流量增加底部驼峰倾向,在流量为25L/min时,驼峰高度甚至达到了2.32mm。适当地改变焊接方位有助于减小底部驼峰倾向。

(3)优化的工艺参量如下:激光功率为4kW,焊接速率为1.8m/min,离焦量为 -4mm,保护气为 Ar,上表面流量为20L/min,下表面流量为15L/min,采用60°下坡焊焊接,可有效抑制底部驼峰的产生,改善焊缝质量,减小焊接后续加工量。

[1] XU L,LIU XX,LI QF,et al.Process study on laser welding of high strength galvanized steel with powder filling[J].Laser Technology,2014,38(1):1-5(in Chinece).

[2] NI T,TU Y,LU J Zh,et al.Research of processing parameters on the welding joint of ANSI304 stainless steel medium plate during optical fiber laser welding[J].Manufacture Information Engineering of China,2011,40(8):67-71(in Chinece).

[3] ALAM M M,KARLSSON J,KAPLAN A F H.Generalising fatigue stress analysis of different laser weld geometries[J].Materials & Design,2011,32(4):1814-1823.

[4] KAPLAN A F H,LAMAS J,KARLSSON J,et al.Scanner analysis of the topology of laser hybrid welds depending on the joint edge tolerances[C]//12th Nordic Conference in Laser Processing of Materials.Trondheim,Norway:Publisher Norwegian University of Science and Technology,2011:27-29.

[5] PEI Y L,SHAN J G,REN J L.Study ofhumping tendency and affecting factors in high speed laser welding of stainless steel sheet[J].Acta Metallurgica Sinica,2012,48(12):1431-1436(in Chinece).

[6] PEI Y L,WU A P,SHAN J G,et al.Investigation of humping formation basedon melt flow analysisin high-speed laser weldingprocess[J].Acta Metallurgica Sinica,2013,49(6):725-730(in Chinece).

[7] NORMAN P,KARLSSON J,KAPLAN A F H.Monitoring undercut,blowouts and root sagging during laser beam welding[C]//Proceedings of the Fifth International Conference Lasers in Manufacturing.Stuttgart,Germany:Fachverlag GmbH,2009:355-360.

[8] ILAR T,ERIKSSON I,POWELL J,et al.Root humping in laser welding-an investigation based on high speed imaging[J].Physics Procedia,2012,39:27-32.

[9] HAUG P,ROMINGER V,SPEKER N,et al.Influence of laser wavelength on melt bath dynamics and resulting seam quality at welding of thick plates[J].Physics Procedia,2013,41:49-58.

[10] ZHANGY,LI LJ,JIN X Zh,et al.Diathermaney study on keyhole effects in laser deep penetration welding[J].Chinese Journal of Lasers,2005,31(12):1538-1542(in Chinece).

[11] FABBRO R,SLIMANI S,COSTE F,et al.Study of keyhole behaviour for full penetration Nd∶YAG CW laser welding[J].Journal of Physics,2005,D38(12):1881.

[12] FABBRO R,CHOUF K.Keyhole description in deep-penetration laser welding[J].Proceedings of the SPIE,2000,3888:104-112.

[13] PANG Sh Y.A study on the transient key hole and moving weldpool behavi ors and mechanisms of deep penetration laser welding[D].Wuhan:Huazhong University of Science and Technology,2011:70-71(in Chinece).

[14] MATSUNAWA A,SETO N,KIM J D,et al.Dynamics of keyhole and molten pool in high-power CO2laser welding[J].Proceedings of the SPIE,2000,3888:34-45.