光内同轴送粉立面堆积成形实验研究

2015-04-19孟伟栋石世宏傅戈雁史建军

孟伟栋,石世宏,傅戈雁,王 涛,杨 轼,史建军

(苏州大学机电工程学院,苏州215021)

引 言

激光立体成形技术融合了快速成形技术和激光熔覆技术,成为目前先进制造技术的一个重要方向,广泛地应用于零件的制造和修复[1-7]。但是由于设备和工艺的限制,现有的激光立体成形技术多用在水平基面上,当立面堆积时,由于无支撑的熔池受重力作用发生流淌,导致坍塌成形失败。本试验利用中空激光光内同轴送粉熔覆技术[8-12]进行立面堆积回转体试验。

立面堆积变径回转体成形中,存在3个主要问题[13-16]:(1)以错层的方式进行变径,变径范围小,成形件表面粗糙度大;(2)熔覆层每层生长量与提升量Δz不匹配;(3)立面堆积激光功率控制。本文中针对上述问题重点研究和分析错层、提升量Δz、激光功率对成形件表面质量的影响。

1 试验材料和方法

Fig.1 Schematic of coaxial inside-beam powder feeding technology

图1为光内同轴激光熔覆的原理示意图,采用特殊的光学转换系统将传统的实心聚焦激光束转换为中空聚焦激光束,送粉管居中放置,粉束外围是保护气体,环形保护气外围是同轴的环形激光。光能外移后,熔池的能量分布更均匀,熔道更平整,堆高性好;同时光能外移后,边界能量增大,对前一层熔道有修边作用,降低表面粗糙度,为立面堆积提供可能性。

试验中采用YLS-2000-CT光纤激光器,KUKA机器人和控制台组成的运动动力装置,光内同轴送粉激光熔覆光头,如图2所示。基体选用304#不锈钢尺寸为100mm×100mm×10mm,首先粗砂纸打磨基板表面,再用丙酮以及酒精清洗待加工表面。进行上述预处理,主要是清除表面的锈蚀以及油污,以满足激光熔覆的需要。熔覆材料选用-140目/+200目(75μm~106μm)的Fe313合金粉,采用氮气作为保护气体。

Fig.2 Schematic diagram of the experimental setup

2 立面堆积模型建立

Fig.3 Schematics of laser cladding accumulation by means of two ways

如图3a所示,传统激光熔覆堆积变径回转体的过程中,激光光头始终垂直与基体表面,与熔道生长方向不一致,变径只能通过熔道的错层来实现,但是熔道上下层的错位造成成形件表面粗糙度变大。一方面上层熔道部分的光粉落在外面,错位的熔池只能依靠张力存在,当偏移量过大时会出现熔覆层悬臂端坍塌,使得成形件报废;另一方面下层熔道部分面积没有继续堆积,形成台阶状,增大了成形件表面粗糙度。本试验中提出了一种新的激光熔覆堆积变径回转体的方法,如图3b所示。改变激光光头姿态,使得堆积过程中,激光光头始终与熔道表面垂直。在这一方法下,激光光头的提升方向始终与熔道生长方向一致,上下层熔道完全结合,有效解决了因错层造成的成形件表面粗糙度变大的问题。本实验中设计了如图4所示的立面变径回转体。其堆积的基本参量为:激光扫描速率v=5mm/s,送粉速率v1=8g/min,离焦量B= -4mm,激光功率P=600W~1000W。

Fig.4 Model and photo of vertical surface accumulation

3 Δz的控制

严格地说,激光光头每层提升量Δz的数值必须与单层生长量保持一致,这样才能确保每层的工艺条件完全相同。实际的立面堆积过程中,熔道每层生长量是动态变化的,固定的提升量Δz与生长量不匹配,引起离焦量的变化,使得成形件表面粗糙度变大。当Δz大于单层生长量时,光斑直径变小,激光能量密度变大,熔道的厚度变小,成型件表面高低不平;当Δz小于单层生长量时,光斑直径变大,激光能量密度变小,使得熔池边缘的粉末不能充分熔化,黏附在成形件表面造成表面粗糙。所以Δz是否与生长量匹配直接影响成形件表面粗糙度。在本试验中,采用机器视觉系统实时测量激光光头与加工熔池之间的距离,把测得的距离实时传递到机器人中,机器人根据所测得距离实时调整激光光头的提升量Δz,从而确保激光光头与熔池之间距离恒定;保证离焦量不变。

Fig.5 Increment in z axis Δz vs.number of cladding layers

图5为立面堆积过程中提升量Δz变化散点图。从图中散点趋势可见,第0层到大约第100层,由于熔池由3维散热变为2维散热,熔池温度逐渐上升,粉末的液态相变大,使得熔覆层的生长量逐渐变大,所以Δz逐渐增大;第100层之后,随着熔道层数继续增加,熔池的达到热平衡,熔池的温度趋于稳定,使得熔道的生长量趋于稳定,所以Δz逐渐趋于稳定。

4 功率的控制

在立面堆积成形过程中,随着堆积层数的增加,激光束的能量不断地在材料中累积,材料内部的温度将越来越高,因而熔池的体积会越来越大,进入熔池的金属粉末数量也会逐渐增加,从而导致堆积厚度和宽度逐渐增大,影响成形件的宏观形貌。

在高层立面堆积过程中,成形件表面的粗糙度与激光能量密度密切相关,激光功率过低造成熔池温度过低,熔池边缘的粉末熔化不充分,使粉末黏附在成形件表面,增大表面粗糙度;激光功率过高会造成熔覆层过烧,熔池热影响区变大,未进入熔池的粉末就会与温度较高的热影响区发生碰撞,速度较低或尺寸较小的粉末颗粒就会黏附在成形件表面上,增大成形件表面粗糙度。

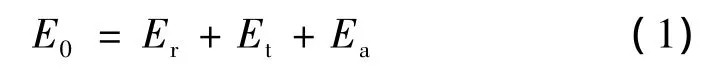

在激光熔覆过程中的能量转化遵守能量守恒法则,即:

式中,E0为入射到基板表面的激光能量,Er为材料反射的能量以及基板吸收的能量,Ea为熔池吸收的能量,Et为透过材料的能量。对于立面堆积而言,激光束不能穿透材料,那么Et=0。其中Ea主要决定熔池的温度,Er主要由熔池的散热情况决定,随着堆积层数的增加,熔池由3维散热变成2维散热,Er变小,为了使熔池吸收能量Ea在堆积过程中保持不变,需要相应地减小。

中空环形激光的能量密度计算公式为:

式中,E为激光能量密度,P为激光功率,D为环形光斑外圆直径。由公式可知,当在激光扫描速率v和激光熔覆离焦量不变的前提下,只有通过调整激光功率P才能保证激光功率密度E的不变。

如图6所示,立面堆积初期时,因为基体没有经过预热其温度为室温,熔池的热量迅速传向基体,为了保持熔池温度,所以需要在一段时间内保持较高的功率1000W。随着堆积层数的增加,熔池从初期的3维散热变为2维散热,熔道的散热量也来越小,熔池的热量不断累积,需要将功率逐渐下降。堆积层数继续增加,熔池的吸热和散热逐渐保持平衡,熔池的温度基本保持稳定,激光功率不需要再改变,最终稳定在600W。

Fig.6 Power vs.number of cladding layers in the accumulation process

5 成形件表面质量

Fig.7 Size of facade adjustable rotator

Fig.8 Roughness measurement position

Table 1 Surface roughness of a molding rotator

在立面堆积成形中,表面粗糙度时衡量成形件质量的重要标准。本试验中通过改变光头姿态,使光头在堆积过程中始终与熔道表面垂直,以及对光头提升量Δz、激光功率的实时控制,得到如图7所示的成形件。在成形件表面等距离地取8个点如图8所示。通过TR200手持式粗糙度仪测得其粗糙度如表1所示,成形件表面粗糙度Ra=(0.497~2.163)μm;Rz=(1.992 ~7.447)μm,达到半精加工表面,成形效果良好。

6 结论

在中空激光光内同轴送粉熔覆技术的基础上,研究了立面堆积变径回转体的关键参量的控制。试验表明:(1)改变激光光头姿态,使其始终与熔道表面垂直,解决了错层引起的成形件表面质量低的问题;(2)在堆积过程中,实时监测离焦量大小来调节z轴的生长量Δz,真正实现了Δz的数值与每层生长量保持一致,保证了成形件表面质量;(3)熔覆堆积过程中,通过功率的调节保证熔池温度的相对不变。得到的立面成形件表面光滑,无明显的粉末黏附,粗糙度低,成形件表面粗糙度Ra=(0.497 ~2.163)μm,Rz=(1.992 ~7.447)μm。

[1] LI C Y,ZHANG S,KANG Y P,et al.Comment on material system for laser cladding[J].Laser Journal,2002,23(3):5-9(in Chinese).

[2] SONG J L,LI Y T,DENG Q L,et al.Research progress of laser cladding forming technology[J].Journal of Mechanical Engineering,2010,46(14):29-39(in Chinese).

[3] YUAN Q L,FENG X D,CAO J L,et al.research progress in laser cladding technology[J].Materials Review,2010,24(3):112-116(in Chinese).

[4] ZHANG K W.Introduce on materials,processing parameters,microstructure and properties of foreign laser cladding[J].Heat Treatment of Metals,2002,27(6):1-7(in Chinese).

[5] ZHONG M L,NING G Q,LIN W J.Research and development on laser direct manufacturing metallic components[J]Laser Technology,2002,26(5):388-391(in Chinese).

[6] LI Y L,JIN H X,BAI X B,et al.Research progress and development trend of laser cladding technology[J].Heat Treatment Technology and Equipment,2009,30(4):1-5(in Chinese).

[7] XU P,LIN C X,ZHOU C Y,et al.Wear and corrosion resistance of laser cladding AISI 304 stainless steel/Al2O3composite coatings[J].Surface and Coatings Technology,2014,23(8):9-14.

[8] BALDRIDGE T,POLING G,FOROOZMEHR E,et al.Laser cladding of inconel 690 on inconel 600 super alloy for corrosion protection in nuclear applications[J].Optics and Lasers in Engineering,2013,51(2):180-184.

[9] HUANG W D,LI Y M,FENG L P,et al.Laser solid forming of metal powder materials[J].Journal of Materials Engineering,2002,30(3):40-43(in Chinese).

[10] LI B L,WEN Z Y,LIU X H,et al.An Experimental study of laser cladding technology applied for axle surface repair[J].Applied Laser,2007,27(4):290-294(in Chinese).

[11] JI S Q,LI P,ZENG X Y.Microstructure and mechanical property analyses of the metal parts direct fabricated by laser cladding [J].Laser Technology,2006,30(2):130-132(in Chinese).

[12] CAI Q F,SHI S H,LE C S,et al.Study on inside-laser powder feeding of laser cladding rapid prototyping[J].Journal of Suzhou University(Engineering Science Edition),2009,29(2):43-45(in Chinese).

[13] LI S,HU Q W,ZENG X Y.Research development of Fe-based alloy powder for laser cladding[J].Laser Technology,2004,28(6):591-594(in Chinese).

[14] LIU J C,LI L J.Experimental study on fabrication of thin-wall metallic features by laser cladding[J].Chinese Journal of Mechanical Engineering,2004,40(10):185-188(in Chinese).

[15] YANG N,YANG F.Effect of laser cladding parameters on the quality of cladding layer[J].Heat Treatment Technology and Equipment,2010,31(4):17-19(in Chinese).

[16] WANG M D,ZUO D W,WANG M,et al.Process in single-layer laser cladding using coaxial inside-beam powder feeding[J].Journal of Nanjing University of Aeronautics& Astronautics,2009,41(3):354-357(in Chinese).