4桩腿平台振动测试及焊缝裂纹产生原因分析

2015-04-19徐菖松石坤举张宏利

□ 徐菖松 □ 蒋 超 □ 石坤举 □ 张宏利

上海大学机电工程与自动化学院 上海 200072

海上平台是海上石油开采的重大基础性设施,其投资占海洋石油开采成本的70%左右[1-3]。由于长期处于恶劣的自然环境中,使海洋平台主结构随着时间推移出现焊缝裂纹、腐蚀、海洋生物附着等现象,从而导致承载力下降[4]。一旦发生事故,不仅会带来重大的经济损失和人员伤亡,还会带来不良的社会影响,所以,对其进行结构安全性检测评估显得尤为重要[5]。目前,现场对平台结构检测主要是磁粉检测和超声检测等局部缺陷检测方法,此类方法具有不损伤检测部件、检测准确等优点,因而成为评估的常用方法。但是海洋平台属于大型复杂结构,局部缺陷检测方法耗费时间较长,且难以发现其整体的结构信息。

采用振动检测方法能够较好地解决上述问题。将采集到的振动信号用时域及频域进行分析,发现平台结构的整体振动信息,对于寻找缺陷产生原因、发现异常区域和后续的模态分析具有一定的指导意义。笔者对某4桩腿平台进行了同步振动监测,采用时域、频域分析方法,分析推断出了平台焊缝裂纹反复出现的原因。

1 振动测试

1.1 主要仪器设备

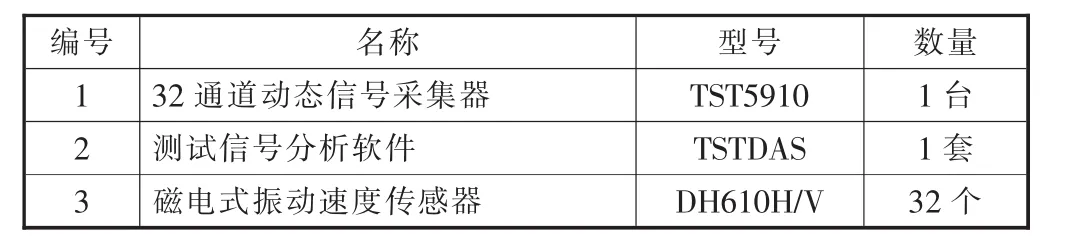

振动信号采集设备包括速度传感器、动态信号采集器、振动信号处理软件等,具体设备信息、型号及其使用量见表1。

1.2 测点布置

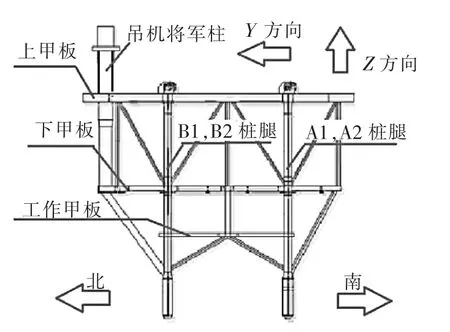

平台的位置结构如图1和图2所示。选取平台的西向为传感器的X方向,平台的北向为传感器的Y方向,垂直向上是Z方向(图1和图2),测点按照由上到下依次编号。

表1 设备清单

(1)吊机将军柱测点布置。分别在平台的关键部位上选取测点,即在吊机将军柱、桩腿及平台上甲板主梁处布置传感器。

吊机将军柱局部测点具体传感器布置情况如下。

①测点1:吊机将军柱转台齿轮下位置;

②测点2:吊机将军柱上甲板以上4.50 m二层小平台以下部位;

③测点3:吊机将军柱上甲板以上3.80 m部位;

④测点4:吊机将军柱上甲板以上2.80 m部位;

10年前,我曾来过这个博物馆。这次再来,最大的感受,就是鲁迅还活着,活在跳动的文字里,活在人们的心目中。

⑤测点5:吊机将军柱上甲板以上1.40 m部位;

⑥ 测点6:EL (+)24 800下甲板吊机基座加强板以上0.4 m处。

传感器布置情况如图3所示。

(2)平台桩腿测点布置。在平台4根桩腿上共布置8个测点,具体如下。

① 桩腿测点 1:B1桩腿EL (+)33 800上甲板与EL(+)24 800下甲板之间段,桩腿下部;

② 桩腿测点2:A1桩腿EL (+)33 800上甲板与EL(+)24 800下甲板之间段,桩腿下部;

③ 桩腿测点3:A2桩腿EL (+)33 800上甲板与EL(+)24 800下甲板之间段,桩腿下部;

④ 桩腿测点 4:B2桩腿EL (+)33 800上甲板与EL(+)24 800下甲板之间段,桩腿下部;

⑤ 桩腿测点 5:B1桩腿EL (+)24 800下甲板与EL(+)19 800工作甲板之间段,桩腿下部;

⑥ 桩腿测点6:A1桩腿EL (+)24 800下甲板与EL(+)19 800工作甲板之间段,桩腿下部;

⑦ 桩腿测点7:A2桩腿EL (+)24 800下甲板与EL(+)19 800工作甲板之间段,桩腿下部;

▲图1 平台位置结构主视图

▲图2 平台位置结构左视图

▲图3 将军柱6测点振动分布位置图

▲图4 平台4根桩腿振动测点分布位置图

▲图5 平台主梁振动测点分布位置图

⑧ 桩腿测点8:B2桩腿EL (+)24 800下甲板与EL(+)19 800工作甲板之间段,桩腿下部。每个测点分别布置X、Y 2个传感器,共16个传感器。

具体布置位置如图4所示。

(3)主梁测点布置。在上甲板主梁上共布置2个测点,具体测点如下。

①测点1:B1桩腿与上甲板连接处的主梁上;

②测点2:A1桩腿与上甲板连接的主梁上。

主梁上总共布置4个传感器,具体如图5所示。

2 焊缝裂纹产生原因分析

对测试得到的信号进行时域和频域分析后,发现平台振动主要呈现如下特点:在时域中,平台Y方向振动幅值高于X方向;在频域中,0.78 Hz高频成分在焊缝裂纹出现处,幅值较大。

2.1 平台Y方向振动幅值高于X方向

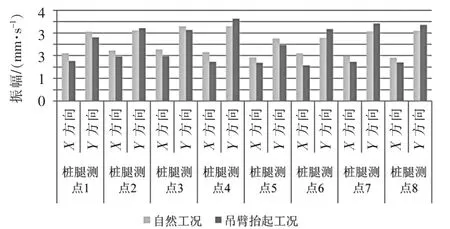

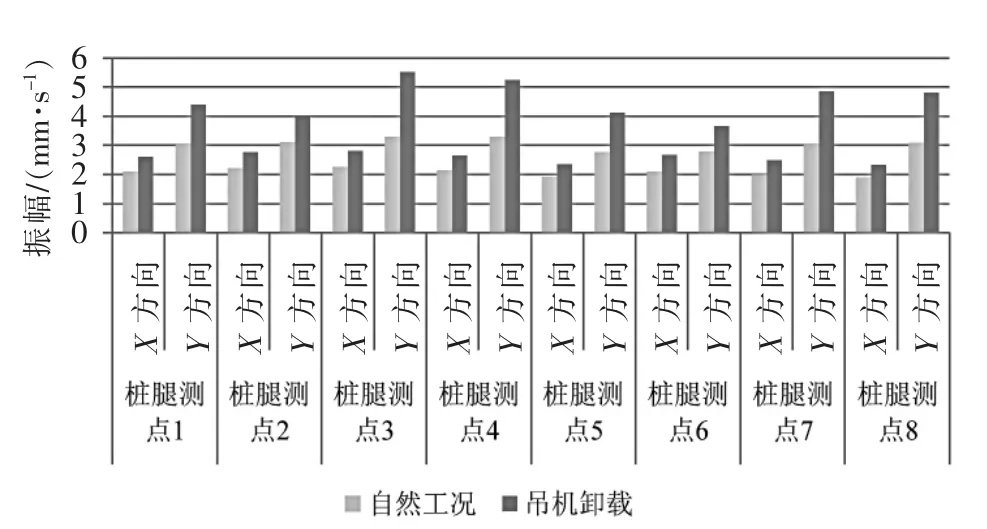

选取吊机将军柱振动幅值明显加剧的吊臂抬起、加载、卸载三种工况下的振动数据,统计其时域信号的最大振动情况,其结果如图6、图7和图8所示。综合分析这3种工况下平台Y方向振动最大幅值高于X方向振动最大幅值这一现象。

在任意工况下,出现平台Y方向振动速度最大幅值高于X方向振动速度最大幅值现象,可以推测平台Y方向振动使平台主结构连接处受到的交变应力强于平台X方向的交变应力,因此,在Y方向上,更容易使平台的主结构疲劳,出现裂纹现象。近两年通过对平台焊缝超声检测发现,在吊机将军柱 主 要 焊 缝 、A1、B1 桩腿与主梁连接焊缝的Y方向上发现了较多的裂纹,这一结果可能与Y方向振动速度高于X方向振动速度有关。

▲图6 自然工况和吊臂抬起工况下4根桩腿振动速度最大幅值

▲图8 自然工况和吊机卸载工况下4根桩腿振动速度最大幅值

平台出现Y方向振动最大幅值高于X方向振动最大幅值现象,其主要原因在于:①平台Y方向的刚度小于X方向的刚度;②由于平台的长度方向为X方向,其Y方向承受的风载较X方向大。

▲图9 吊机静止X方向0.78 Hz功率谱幅值

▲图10 吊机静止Y方向0.78 Hz功率谱幅值

▲图7 自然工况和吊机加载工况下4根桩腿振动速度最大幅值

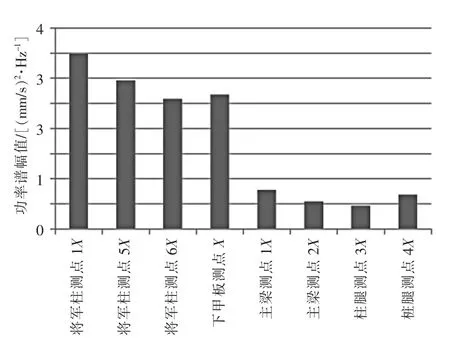

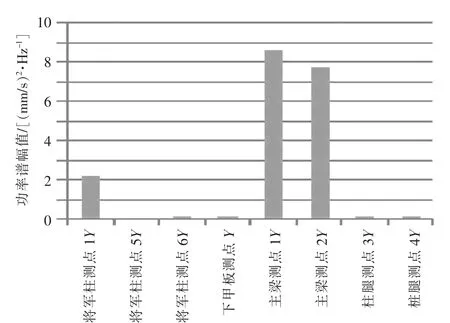

2.2 0.78 Hz频率长期存在对吊机及主梁焊缝影响

图9到图16是吊机典型工况下,0.78 Hz频率成分的功率谱幅值分布情况。可以看出,平台上存在0.78 Hz的振动频率,并且吊机将军柱上其主要振动能量在X方向,A1、B1桩腿与主梁连接处测点其主要振动能量在Y方向,这种振动作用的长期存在会对平台主梁焊缝造成较大影响。

通过对以上吊机工作过程中的吊机将军柱及平台主梁振动情况进行综合分析,可以得出,当吊机在平台X方向进行非平稳旋转时,0.78 Hz左右频率成分的振幅会对平台主梁结构造成较大的冲击,尤其是吊机在X方向变速旋转时刻,主梁测点Y方向的振动能量会有非常大的增加。因此,在这种瞬态撞击作用下,吊机将军柱及A1、B1桩腿之间的主梁会产生过大应力及形变,导致结构发生焊缝开裂等现象。同时,多次重复的冲击载荷也易使平台结构发生动态疲劳,造成A1、B1桩腿之间主梁焊缝的破坏。

▲图11 吊机放置物体过程X方向0.78 Hz功率谱幅值

▲图12 吊机放置物体过程Y方向0.78 Hz功率谱幅值

▲图13 吊机变速旋转到平台X方向X方向0.78 Hz功率谱

▲图15 吊机变速旋转到平台Y方向X方向0.78 Hz功率谱

▲图16 吊机变速旋转到平台Y方向X方向0.78 Hz功率谱

对比吊机在静止和各种工况下,吊机将军柱根部测点6与同侧A2、B2两根桩腿测点3、4的X方向传感器0.78 Hz振动能量可知:吊机将军柱根部X方向0.78 Hz频率的振动能量在所有状况下都会偏大。因此,吊机将军柱根部会长期承受更多的冲击能量,容易在吊机将军柱根部出现焊缝裂纹。

3 结论

通过对吊机将军柱、平台4根桩腿及上甲板主梁上共18个关键部位测得的振动数据进行分析,得出如下结论。

(1)平台整体振动Y方向幅值高于X方向,因此,Y方向更容易出现焊缝裂纹。

(2)吊机将军柱X方向和A1、B1桩腿与上甲板主梁焊缝处Y方向存在0.78 Hz的高频局部振动,并且振动能量较大,导致以上3处更容易出现焊缝裂纹,这与现场超声波探伤检测以上部位多次出现焊缝裂纹的结果一致。

[1]林近山,赵东,王均刚,等.W12-1海洋平台振动测试及振源分析[J].济南大学学报(自然科学版), 2006,20(1):70-74.

[2]盖会明.海洋平台结构健康监测方法研究[D].北京:北京化工大学,2007.

[3]胡洪勤.浅海采油平台振动原因分析及治理措施[J].石油工程建设, 2005, 31(3):36-39.

[4]刁延松,李华军,王树青,等.基于不完备信息的海洋平台损伤诊断研究[J].海洋工程, 2006, 24(2):14-20.

[5]杨和振,李华军,黄维平.海洋平台低频振动测试 [J].济南大学学报(自然科学版), 2004, 24(2):79-82.