电子驻车制动(EPB)系统试验平台设计

2015-04-19王旭龙王志强

张 莉,方 沂,徐 征,王旭龙,王志强

(1.天津职业技术师范大学机械工程学院,天津 300222;2.天津职业技术师范大学汽车与交通学院,天津 300222)

电子驻车制动(EPB)系统试验平台设计

张 莉1,方 沂2,徐 征2,王旭龙2,王志强2

(1.天津职业技术师范大学机械工程学院,天津 300222;2.天津职业技术师范大学汽车与交通学院,天津 300222)

根据电子驻车制动EPB系统与控制理论,设计了EPB试验平台结构图与平面图。为了更好地模拟实车工况,设计了一款车身姿态模拟器,提出以试验平台为基础模拟实车工况和采集制动压力的方法,并给出该平台的4种驻车功能及其工作机制。结果表明:采用理论计算与Simulink建模仿真相结合的方法检验平台的制动性能,能够满足实车制动性能要求。

电子驻车制动(EPB);试验平台;工作机制

目前在整车上应用的电子驻车制动(electronic parking brake,EPB)技术主要有拉线式和卡钳集成式2种。拉线式属于较早应用在整车上的EPB技术,卡钳集成式为应用较为广泛的EPB技术[1]。本文搭建的试验平台以卡钳集成式EPB为研究主体。EPB硬件方面的研究单位有吉林大学和南京理工大学,EPB模型搭建与控制策略方面的研究单位有武汉理工和万向集团联合体,EPB车载实验单位有上海大众等汽车公司[2]。上述研究单位都重点论述电子驻车制动系统的硬件控制策略、控制算法和软件部分,并在符合实车功能标准测试的前提下,给出驻车制动方面的研究结果。平台试验阶段虽然处于EPB研发和实车测试的过渡阶段,但平台测试中的完整性性能分析试验是驻车制动系统在实车测试中得到论证的前提,其重要性不可忽视。本文对搭建的台架试验进行论述,重点阐述在试验平台上控制系统如何提供符合实车上各种车身姿态数据以及如何获取制动压力数值的方法。给出平台功能和工作机制,并对平台的制动性能进行了检验。

1 EPB试验平台

1.1 试验平台整体结构

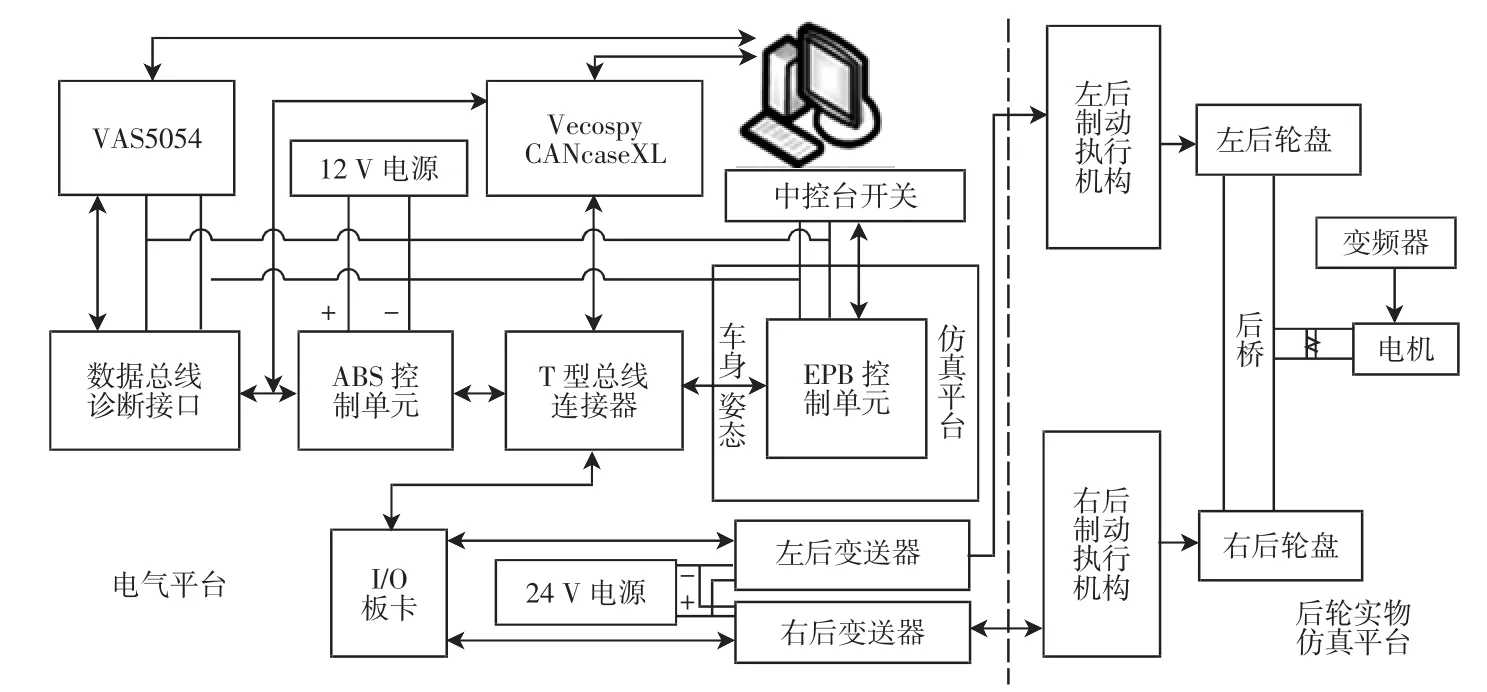

EPB试验平台整体结构如图1所示。试验平台包括电气平台和后轮实物仿真平台2部分。电子驻车制动控制单元EPB是本平台的核心,是保证汽车完成基本行驶功能不可或缺的控制单元,需要其他系统如机械装置、显示设备等执行机构配合使用[3]。本试验平台以汽车线控技术为理论基础,以电子按钮为输入接口,以相关驻车制动硬件设备为辅助条件,以车身姿态模拟器为实车仿真平台,以EPB驻车制动控制单元为决策核心,驱动驻车执行机构与传动机构实施驻车功能。

图1 EPB试验平台结构图

EPB试验平台的平面实物图如图2所示。其中,变送器配合使用CAN控制的物理IO英特佩斯Ⓡ的R AD/IO产品,以此获取压力传感器采集的制动压力值。neo VI FireTM转接板与neo VI FireTM都为英特佩斯Ⓡ公司的产品,两者对接使用可把引出的试验平台CAN总线传输到上位机,对其数据进行记录、分析和测试。

图2 EPB试验平台平面图

1.2 车身姿态模拟器

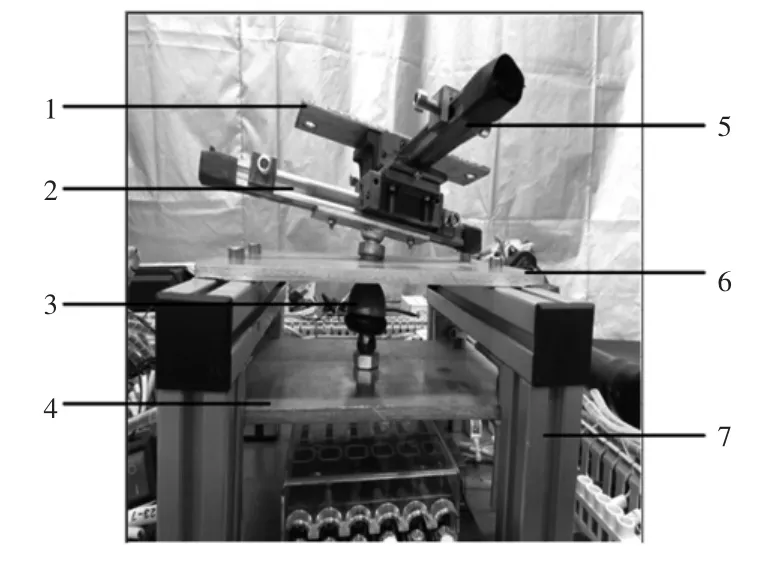

本试验平台要实现驻车制动功能,必须具备实车各种工况下的驻车制动能力。模拟车身姿态的各种工况是本试验平台的创新之处,车身姿态模拟器实物图如图3所示。定做的车身姿态模拟器可模拟实车的各种姿态,例如:模拟实车在驻车和行驶过程中遇到的坡度停车、加速行驶、车身倾斜以及转弯过程中的偏航角等工况。其工作原理为:顶板可沿导轨在滑杆1滑动,其上2个螺丝孔用于固定EPB控制单元。同理,滑杆1可沿滑杆2滑动,两滑杆可实现EPB控制单元的左、右、前、后4个行进方向,用于模拟汽车行驶过程中产生的纵向加速度和横向加速度。由于中间板与底板中间万向节的功能,滑杆2可在中间板上做360°旋转,用于模拟汽车行驶过程中的偏航角。调节万向节下部的螺栓,设置2个滑杆参数可模拟实车的上坡与下坡工况。

图3 车身姿态模拟器

1.3 制动压力测试

制动压力大小是测试本试验平台驻车的关键条件。因此,采集制动压力数值是本平台的一个重要工作环节。本文采取的方法是通过压力传感器采集制动压力,压力传感器工装图如图4所示。按照压电式压力传感器的尺寸,在数控机床上对刹车片加工,最终形成如图4所示的凹槽。采集制动压力时,拆卸执行机构,将传感器放入刹车片的凹槽内,在卡钳执行夹紧、放松动作时,传感器就会采集到刹车片与刹车盘之间产生的压力信号。

图4 压力传感器工装图

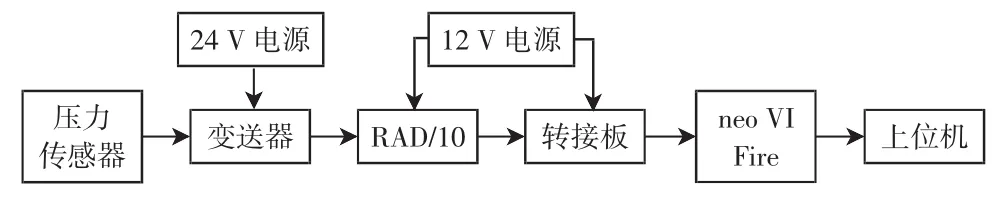

获取制动压力的工具及信号传输流程如图5所示。由于压力传感器输出的信号比较微弱,经过变送器放大后,将压力传感器采集的非电量转换为成比例的电信号送入数据采集RAD IO板卡的模拟输入端口,再从其CANH与CANL端口引双绞线到neo VI FireTM转接板和neo VI Fire的CAN引脚,在上位机内的Vehicle SPY3开发环境中可得到传输压力数据的报文。动作P键可看到报文字节的变化,选中该变化的字节,可知该波形图随P键的动作而变化,换算后可知采集制动压力的大小。

图5 制动压力采集框图

2 平台功能及其实现机制

2.1 平台功能

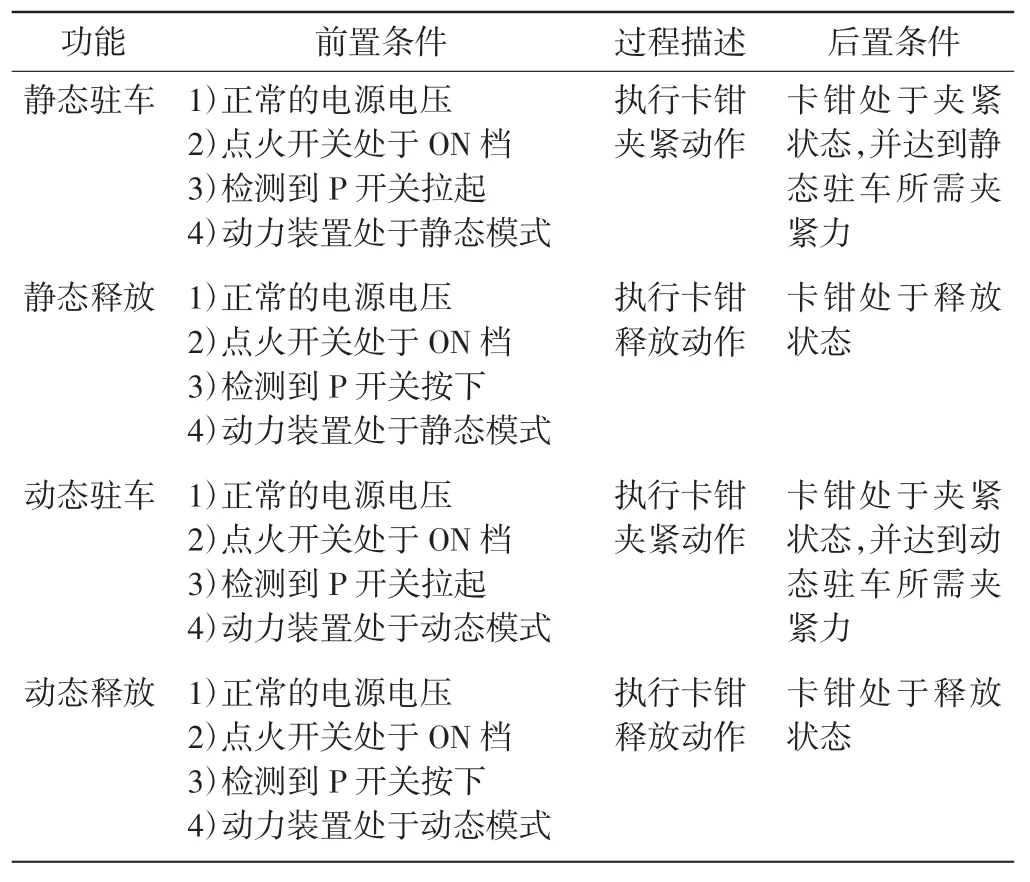

电子驻车制动系统采用电子制动器对汽车制动,控制ECU单元通过车载网络对车辆参数采集后,根据预设的安全控制策略对系统进行整体控制。其EPB执行器由直流电动机和减速机构以及将旋转运动转化为直线运动的丝杆螺母副组成,控制单元根据驻车环境自动给每个车轮分配最佳制动力[4]。当需紧急驻车制动时,抬起EPB按钮,按钮操作信号反馈给电控单元,由电控单元控制电机和行星减速齿轮机构工作,对左右后制动钳实施制动,按下EPB按钮,即可解除制动。本平台实现功能如表1所示。

表1 平台实现功能描述表

2.2 实现机制

后轮实物仿真平台通过MD380高性能矢量变频器编程,控制作为动力来源的变频三相异步电动机,电机输出转矩经传动轴传递给含有主减速器和差速器的后驱动车桥,减速增扭后驱动盘式制动器中的刹车盘运转。车桥可以模拟车辆在转弯等过程中车轮受力不均匀的状况,使测试平台的测试环境更符合车辆的实际行驶情况。电气平台上以电子按钮为输入接口,EPB驻车控制单元内置纵向加速度传感器与陀螺仪,前者可用来测算坡度,后者用来测算汽车的偏航角。当其检测到动作信号后,与其他模块建立通信,同时给卡钳内部的电机发送信号,使其正转或反转来推动刹车片夹紧或释放刹车盘,进而实现制动或释放功能。

3 工况模拟实例

根据国标规定,实车驻车制动性能检验有坡道检验和制动检验台检验2种方法[5]。本文设计的台架试验平台采用理论计算与模型仿真相结合的方法。其中,前者采取比较两侧车轮总的卡钳制动力与电机传送给两卡盘总的驱动力大小,若前者大于后者,则本平台能实现驻车,反之,则不能;后者采用Simulink仿真模块绘制模型论证驻车制动性能,仿真波形图如图6所示。

两侧车轮总的最大驱动力计算公式为:

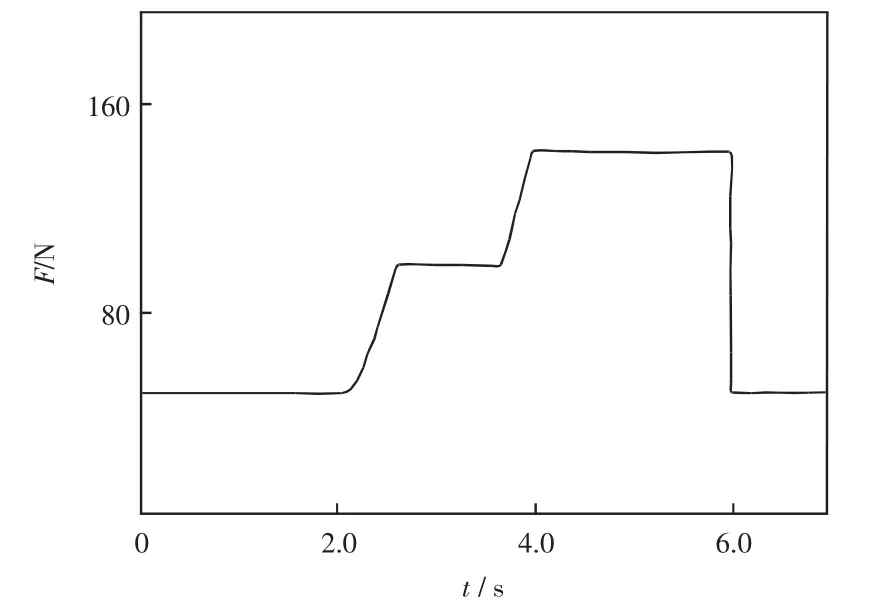

式中:T为电机输出的最大转矩,T=120 N·m;η为传输效率,η=98%;i为后桥齿轮传动比,i=4.2。代入式(1)计算得:F=3 430 N。制动压力波形图如图7所示。

由图7知,该图曲线描绘的是常态、一次夹紧力、二次夹紧力、解除制动的过程,该图是neo VI Fire设备读取中央控制节点通过车载CAN总线对左右后车轮驻车制动节点信息采集后[6],经数字I/O模块解读绘制的数据图。则卡钳的制动力为:

图6 仿真波形

图7 制动压力波形图

式中:μ为摩擦额定系数,参照SAE标准,μ=0.35∶0.45;Fn为经电压信号与制动力信号的对应关系换算后的夹紧力的值,Fn=1 330 kg=13 034 N。计算得:

由上可知:制动力Fz大于驱动力F,在本试验平台上完全可以实现驻车功能。

4 结束语

本文提出的驻车控制方案达到了预期的制动效果,实现了对电子静态与动态驻车制动功能验证。在此基础上,通过设置或修改平台运行参数,利用定制的车身姿态模拟器模拟实车遇到的各种工况,可观察参数变化对平台仿真结果的影响。试验结果表明,4种基本驻车制动功能在该平台上得到了成功验证。

[1]蒋大伟.电子驻车制动系统整车应用研究[J].汽车工程师,2012(1):58-62.

[2]王斌,过学迅,张成才,等.电子驻车制动系统仿真与试验[J].农业机械学报,2013,44(8):45-49.

[3]冀彦军.闲话电子驻车制动(EPB)系统[J].汽车维修技师,2011(12):33-37.

[4]陈祯福.汽车底盘控制技术的现状和发展趋势[J].汽车工程,2006,28(2):105-113.

[5]于浩淼,徐弢,高文翔.一种驻车制动性能检验装置的研发[J].自动化仪表,2011,32(12):72-74.

[6]辛改芳,李威.基于CAN总线的电子驻车制动系统的设计[J].仪表技术与传感器,2013(3):44-46.

Design of experimental platform for electronic parking brake

ZHANG Li1,FANG Yi2,XU Zheng2,WANG Xu-long2,WANG Zhi-qiang2

(1.School of Mechanical Engineering,Tianjin University of Technology and Education,Tianjin 300222,China;2.School of Automotive and Transportation,Tianjin University of Technology and Education,Tianjin 300222,China)

According to the electronic parking brake system(EPB)and control theory,the structure and plan of the EPB test platform are designed in this paper.In order to better simulate the real vehicle test conditions,a body attitude simulator is proposed.The method of simulating the real vehicle operating condition and braking pressure based on experimental platform is presented,and the 4 parking functions and working mechanism of the platform are given.The braking performance of the platform is tested by theoretical calculation and Simulink simulation.The test results show that the braking performance of the vehicle is satisfying.

electronic parking brake(EPB);experimental platform;working mechanism

U463.5

A

2095-0926(2015)02-0031-04

2015-03-04

天津职业技术师范大学科研发展基金项目(KYQD14031).

张 莉(1987—),女,硕士研究生;方 沂(1963—),男,教授,硕士生导师,研究方向为数控高速加工技术、机械CAD/CAM技术等.