混合式制动卡钳的强度与疲劳寿命分析

2015-04-19李维涛王亲敏王旭龙

李维涛,方 沂,徐 征,王亲敏,王旭龙

(天津职业技术师范大学汽车与交通学院,天津 300222)

混合式制动卡钳的强度与疲劳寿命分析

李维涛,方 沂,徐 征,王亲敏,王旭龙

(天津职业技术师范大学汽车与交通学院,天津 300222)

对混合制动式系统中卡钳的受力情况进行了理论分析,基于ABAQUS软件建立了卡钳的有限元模型,得到卡钳在实际工作状态下的薄弱环节,并结合卡钳的使用环境及材料特性分析了卡钳的疲劳性能,为制动卡钳的结构设计提供理论依据。

卡钳;执行机构;静力学;有限元方法;疲劳寿命

汽车的制动系统按能量的传递方式可分为机械式、液压式、气压式和电控式等,而混合式制动系统是一种全新的制动理念,其基本特点是将电子控制与其他传统制动形式相结合。其中电控机械式制动是以电能作为能量来源,由电子系统进行控制、新型机械结构进行动力传递的一种集成化机电系统。电控机械式执行机构主要包括电机、传动装置、间隙调节机构、制动卡钳等,传动部分又分为运动转化机构和减速增力机构[1]。由电子控制单元发出制动信号,驱动电机转动,通过减速增力机构使电机输出的力矩放大,再通过运动转化机构把旋转运动转化为直线运动,使制动卡钳夹紧制动盘[2],同时需要完成制动间隙的自动调节。在整个工作过程中,制动卡钳主要承受通过摩擦片传递过来的轴向正压力,使卡钳产生应力和变形。变形对制动效果产生影响,从而对整个制动系统造成损害,直接威胁到车辆的行车安全[3]。针对此问题,本文对制动力的大小进行理论计算,并在此基础上对制动卡钳的强度和疲劳性能进行分析。

1 静态夹紧力的力学建模和理论计算

1.1 传动机构夹紧力的理论计算

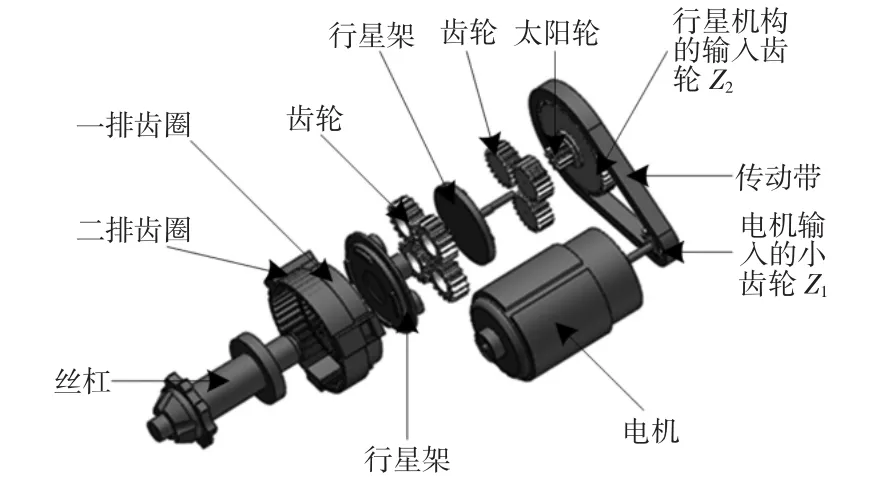

传动机构物理模型如图1所示。传动机构包括带传动、行星齿轮传动和丝杠传动。整个传动机构的动力来源是电机,由于制动系统工作状态的特殊性,电机主要在堵转工况下工作。

减速增力机构采用双排行星齿轮来传递动力,其结构简图如图2所示。运动转化机构采用滑动丝杠将旋转运动转化为直线运动。传动机构的相关参数如表1所示。

电机通过皮带传动的传动比为:

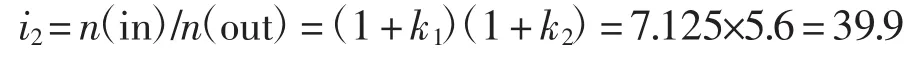

行星齿轮传动机构计算如下:

(一排)ns1+k1×nr1-(1+k1)×npc1=0

(二排)ns2+k2×nr2-(1+k2)×npc2=0

k=Zr/Zs=齿圈齿数/太阳轮齿数

图1 传动机构的物理模型

图2 行星机构简图

表1 执行机构参数

式中:ns1为一排太阳轮转速;nr1为一排齿圈转速;npc1为一排行星架转速。代入得:

行星齿轮的传递效率:

本文采用12 V低压直流电机,堵转扭矩为0.321 N·m,因此传动机构的输入转矩为0.321 N·m。tanψ= p/π×d2=0.05,所以螺旋升角ψ=2.95°。当量摩擦角一般为6°~9°,本文取ρ=9°。

经理论计算,电控机械式制动能提供高达13138 N的制动力,完全满足驻车及行车的制动需求,同时也可为紧急制动提供辅助制动力,是一种可靠的辅助制动手段。

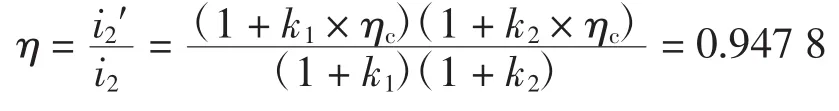

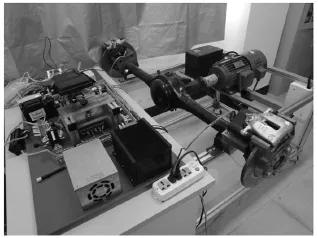

1.2 实验测试

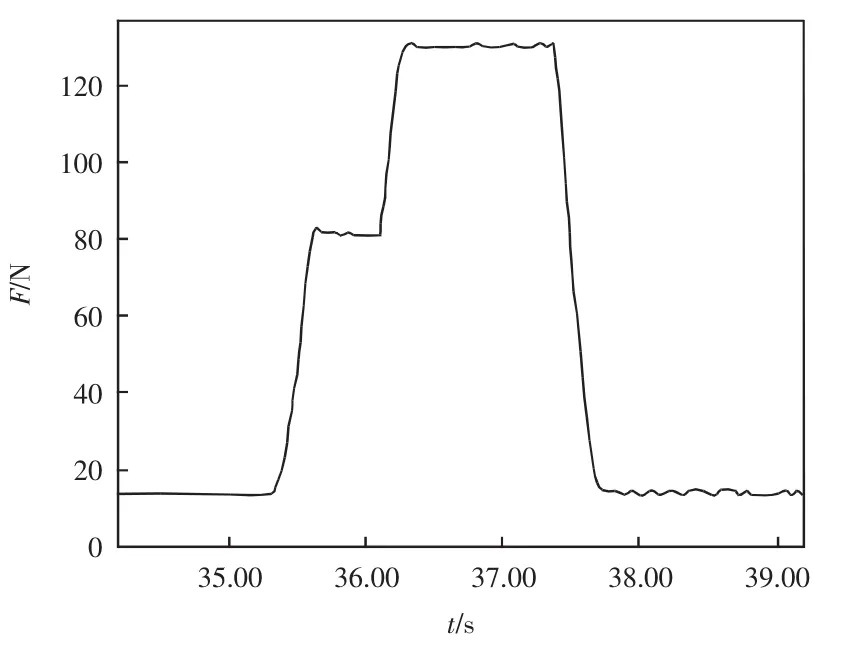

测试试验台如图3所示。该实验平台由电气测试机构和后轮实物仿真2部分组成。通过压力传感器对夹紧力进行测试,测试结果如图4所示。

图3 测试实验台

图4 制动压力波形图

由试验测试结果可知:夹紧力的实验测试结果约为13 000 N,而理论计算为13 138 N。对比结果,理论值与测量值基本一致,说明K值的计算结果可信。

2 制动卡钳的静力学有限元分析

通过对夹紧力的理论计算,得到制动卡钳所受最大轴向力为13 138 N,承受压力的位置位于钳爪区域,测量钳爪部分的表面积为1 240 mm2。因此,在有限元分析中施加在制动卡钳部分的应力σ=13 138 N/1 240 mm2=10.6 MPa。在此工况下对制动卡钳进行有限元分析。

2.1 有限元模型的建立

将制动卡钳的三维模型导入ABAQUS后,根据分析对象的几何特征选择最适合的网格单元。本文采用C3D10(10结点二次四面体单元)划分网格,共得到92 731个单元,141 703个结点。

2.2 添加材料属性

制动卡钳一般为铸造件,材料大部分为球墨铸铁,目前有的制动卡钳使用了新的材料,如B11后制动卡钳采用铝合金材料。由于铸铁卡钳产品成本低,因此仍是当前的主流产品。本文选取QT500-7为卡钳的制造材料[4],材料属性如表2所示。

表2 材料属性

2.3 定义边界条件

制动时,卡钳可沿平行于导向销的方向(Z轴)运动,因此需要约束X、Y轴方向的平动和3个方向的转动。通过之前的受力分析,将10.6 MPa的压力加载到钳爪位置。

2.4 卡钳应力结果分析

应力水平直接关系到制动卡钳的使用寿命,由于制动卡钳的工作环境非常恶劣,需要承受高温和一定的冲击与振动。因此,在这样的条件下卡钳如果发生破坏将导致严重的后果,故需要选取较大的安全系数。根据国家相关部门在设计规范中的具体规定,在机械制造中,塑性材料取n=1.2~2.5,因此选取卡钳的安全系数为2,已知卡钳的条件屈服强度为320 MPa,则许用应力应为160 MPa左右,卡钳所受最大应力应小于许用应力。卡钳所受应力分布如图5所示。

图5 卡钳所受应力分布

由应力云图可知,卡钳所受最大应力位于钳爪与钳体连接部位,此处出现应力集中现象。卡钳在轴向夹紧力作用下,对应的最大应力约为160 MPa。因此,在安全范围之内,其强度能够满足使用要求。

位移是衡量构件的另一个重要参数,制动钳的变形量应保持在一定的安全范围之内,才能保证对制动盘具有足够的夹紧力。卡钳的应变云图如图6所示。

图6 卡钳的应变云图

由应变云图可知,最大变形发生在钳爪顶端,对应的最大变形量约为0.23 mm。因此,钳爪是卡钳工程设计的关键部位,为了保证制动钳的变形量在安全范围之内,可对钳爪采取增加厚度等有效措施。

3 卡钳的疲劳寿命分析

在技术改进和研究开发过程中,了解破坏形式对车辆零部件强度的影响,具有极其重要的意义。在大多情况下,分析人员可以预测疲劳危险点的位置,并进行疲劳寿命分析,得到相对可靠的零部件预测寿命,既可大大缩短开发周期,又能节省大量试验费用[5]。本文基于卡钳所受到的载荷时间历程,研究卡钳的应力状态,并结合卡钳的工作状态及材料特性来分析其疲劳性能。

3.1 卡钳等效应力计算

卡钳材料为QT500-7,为铁素体球墨铸铁,定义其为各向同性结构材料。选取危险区域节点的应力值进行计算,该节点的受力情况如下:

最大应力σmax=160 MPa

最小应力σmin=0 MPa

应力幅值σa=(σmax-σmin)/2=80 MPa

平均应力σm=(σmax+σmin)/2=80 MPa

应力比R=σmin/σmax=0,卡钳承受的是脉动循环疲劳载荷。

本文采用Goodman直线模型:σa=σ-1[1-(σm/σb)],此时可以得到该节点的等效应力σ-1=95 MPa,卡钳的最大应力处在钳爪的底部,最大值为160 MPa,材料的屈服应力值为320 MPa。因此,静力学计算出的结果相对材料破坏值是远小于屈服值的,部件没有发生屈服[6]。

3.2 卡钳的疲劳校核计算

根据材料S-N曲线[7],由最小二乘法得出的拟合方程为lgN=a+b×lgσ-1,式中a=27.5186,b=-9.2445,所以拟合方程为 lgN=27.518 6-9.244 5×lgσ-1,QT500-7的S-N曲线如图7所示。

图7 QT500-7的S-N曲线

由图7可以看出这种卡钳寿命约为109。在实际生产中使用次数为109时基本可以认为此卡钳具有无限寿命。

4 结论

混合式制动系统作为一种全新的制动理念,符合当今汽车集成化、一体化的发展趋势。本文通过对制动力的理论计算,并结合有限元分析得出如下结论:

(1)混合式制动所提供的制动力完全能够满足驻车及行车的制动需求,同时也可为紧急制动提供辅助制动力,是一种可靠的辅助制动手段。

(2)制动卡钳主要承受通过摩擦片传递的轴向正应力,通过有限元分析,获得卡钳的应力分布云图和变形云图,验证了卡钳自身强度能够满足使用要求。

(3)结合卡钳的有限元分析结果,对卡钳的疲劳寿命进行预测,从而得出在采用电控制动时,卡钳完全能够满足使用需求。如果加入液压作用,卡钳是否满足要求则有待后续研究。

[1]赵一博.电子机械制动系统执行机构的研究与开发[D].北京:清华大学,2010.

[2]傅云峰.汽车电子机械制动系统设计及其关键技术研究[D].杭州:浙江大学,2013.

[3]郇 钲.汽车电子驻车制动(EPB)控制系统设计与实现[D].南京:南京理工大学,2012.

[4]孙玉福.实用工程材料手册[M].北京:机械工业出版社,2014.

[5]江迎春.基于ANSYS的轿车转向节疲劳寿命分析[J].汽车科技,2008(3):32-36.

[6]米承继,谷正气,伍文广,等.随机载荷下矿用自卸车后桥壳疲劳寿命分析[J].机械工程学报,2012(12):103-109.

[7]赵少汴,王忠保.抗疲劳设计——方法与数据[M].北京:机械工业出版社,2010.

Analysis of strength and fatigue life for the composite brake calipers

LI Wei-tao,FANG Yi,XU Zheng,WANG Qin-min,WANG Xu-long

(School of Automotive and Transportation,Tianjin University of Technology and Education,Tianjin 300222,China)

The theoretical analysis of the caliper brake system for hybrid force is made in this paper.The model of calipers in the finite element model based on ABAQUS software is established,and the weak link of the caliper in the actual working state is obtained.The fatigue performance of calipers is analyzed with the environment for use and the characteristics of the materials,so as to provide a theoretical basis for the structure design of the brake caliper.

caliper;actuator;statics;finite element method;fatigue life

U463.5

A

2095-0926(2015)02-0027-04

2015-03-07

天津市科技计划基础研究项目(14JCYBJC22000).

李维涛(1989—),男,硕士研究生;方 沂(1963—),男,教授,硕士生导师,研究方向为数控高速加工技术、机械CAD/CAM等.