氩冷凝器管路设计与空分氩系统的稳定

2015-04-18高云

高 云

[四川空分设备(集团)有限责任公司,四川简阳建设中路239号 641400]

制取氩气的空分装置有粗氩塔和纯氩塔,粗氩塔与纯氩塔塔顶有冷凝器,本文探讨了粗氩、纯氩冷凝器液体管路设计对氩系统稳定运行的影响。

1 气相出氩系统冷凝器的方式与氩系统流程简介

氩系统的冷凝器(粗氩冷凝器、纯氩冷凝器)为板翅式换热器(以下简称板式),粗氩气从粗氩冷凝器的板式的顶部侧面进入,粗氩液体从板式的底部侧面流出,纯氩塔的上升气从纯氩冷凝器的顶部侧面进入,纯氩冷凝器的冷凝液从底部侧面流出。粗氩、纯氩冷凝器冷凝侧的气相以不凝气方式排出,对板式来说,连续的不凝气排放有利于传热,同时也是氩系统稳定运行的先决条件。

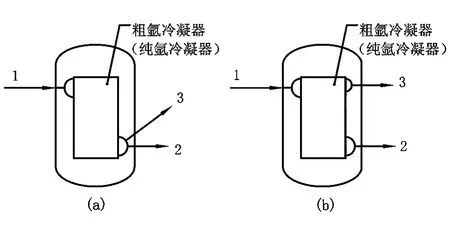

冷凝器不凝气从板式中排出有两种方式,一是从底部侧面排出,见图1(a),二是从顶部侧面排出,见图1(b),两种气相排出方式各有利弊。

图1 氩冷凝器气相出方式Fig.1 The way of pure condenser gas phase discharge

不凝气从底部排出方式,原料气经过换热冷凝后,不凝结的气相排出,但在下封头处为气液共存,如果氩冷凝器回流不畅会造成不凝气排放不畅;不凝气从顶部排出方式,能保证取出不凝气为纯气相,但由于进气口也在上部,未经换热冷凝的原料气会混在不凝气中排出。本文讨论的氩冷凝器气相排出方式为图1(a)对氩系统的影响,即冷凝液与不凝气从板式底部侧面排出,位于板式的下封头的气相出口高于液相出口。

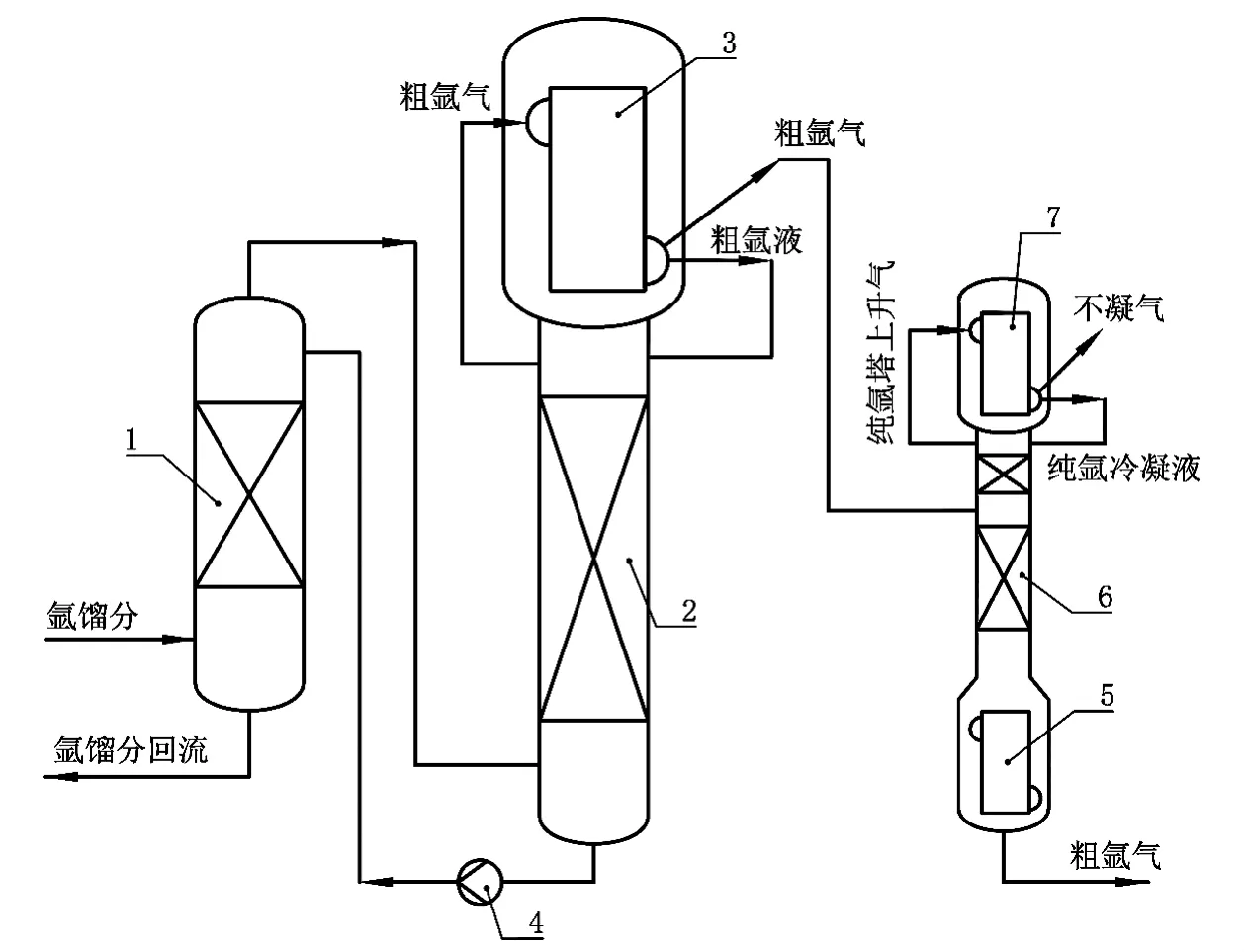

采用粗氩冷凝器与纯氩冷凝器下部封头引出气相的氩系统流程简图见图2。来自上塔的氩馏分经粗氩塔(Ⅰ)、粗氩塔(Ⅱ),进入粗氩冷凝器的板式顶部,冷凝液与粗氩气从板式底部侧面封头出,粗氩气进入纯氩塔中上部,纯氩塔顶部的上升气进入纯氩冷凝器的板式顶部,纯氩冷凝液与不凝气从板式的底部侧面封头出。

图2 氩系统流程简图Fig.2 Argon system flow chart

2 氩冷凝器对氩系统稳定运行的影响

影响氩系统稳定运行的因素较多,如进出物料、冷热源稳定:氩馏分、冷凝器的冷源、蒸发器的热源、氩产品。下面讨论氩冷凝器对氩系统的影响。

由于粗氩冷凝器、纯氩冷凝器采用了在板式的下部封头引出冷凝液与不凝的气相,在板式封头处为气液两相,气相出口的位置应高于液相出口,见图3。图3(a)为板式封头处的正常状态,冷凝器的冷凝液低于不凝气口,图3(b)为非正常状态,在板式封头中冷凝液已超过不凝气引出口。当出现图3(b)状态时,会造成不凝气管内有液体,不凝气管一般为向上引出,不凝气无法排出,液氩挤入向上段的不凝气管,随着不凝气管中液位增高,板式中的液位也不断升高,液体也会占用换热面积,不凝气也不断在板束体内聚集,因克服不凝气向上段中液柱压力,板束体中的压力升高。当压力升高到一定程度,将不凝气管路中液体短时间顶出,不凝气才得以排放。随着时间的推移,板式封头液位逐渐增高,再次形成图3(b)中状态,重复上述过程,造成氩冷凝器压力周期性波动,不凝气周期性排出,会引起氩系统压力波动,甚至上塔的压力波动。

图3 氩冷凝器运行状态示意图Fig.3 Schematic diagram of argon condenser operation status

对粗氩冷凝器出现图3(b)状态,会出现粗氩塔(Ⅰ)、粗氩塔(Ⅱ)压力周期性波动,当粗氩气被粗氩冷凝器液体阻挡时,纯氩塔无粗氩气进入,纯氩冷凝器无粗氩气补充,将纯氩塔内上升气冷凝,会造成纯氩塔压力降低,严重时甚至可能引起纯氩塔为负压。

对纯氩冷凝器出现图3(b)状态,首先引起纯氩塔压力波动,纯氩塔的压力波动进而引起粗氩冷凝器、粗氩塔压力波动。波动过程中由于不凝气中有液相挤出,还会造成液氩产品损失。

由此可见,氩冷凝器要稳定运行必须为图3(a)状况,不凝气口应高于液体液面。

3 氩冷凝器的管路设计

3.1 不凝气排放管

不凝气排放管口要求高于液面,应尽量布置于板式下封头上较高的位置,理论上管口允许内伸,只要高于液面即可,实际设计应采用与封头内平齐的方式,板式装配过程中应作为重点控制项。

3.2 液体回流管路

氩冷凝器管路示意图见图4,氩气在冷凝器中的流动是由液氩回流虹吸推动,故液氩液面高度由氩冷凝器流路的阻力、位能、动能决定。

图4 氩冷凝器管路示意Fig.4 Schematic diagram of argon condenser pipeline

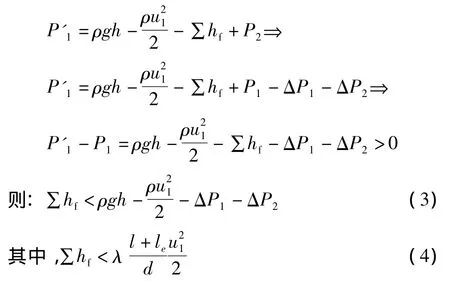

板式封头内气相压力:

式中,P1为A-A截面氩气压力,Pa;P2为氩冷凝器板式封头氩液面(B-B截面)压力,Pa;ΔP1为氩塔至氩冷凝器板式管路阻力,按管路阻力计算,Pa;ΔP2为氩冷凝器板式氩侧阻力,由板式换热器热力计算得,Pa。

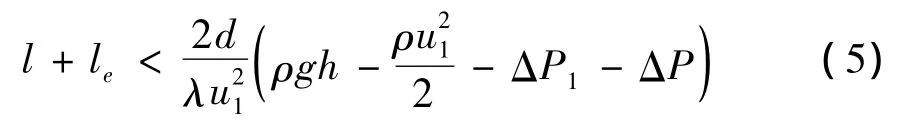

取A-A、B-B截面分析,根据伯努利方程,液氩回流畅通需满足:

式中,g为重力加速度,9.81 m/s2;Z1为A-A截面高度,取Z1=0 m;Z2为B-B截面高度,取Z2=h m;u1为回流管A-A截面液体流速,m/s;u2为回流管B-B截面液体流速,m/s,由于截面比回流管大得多,取u2=0 m/s,忽略B-B截面动能,偏于安全;P1’为回流管A-A截面液体压力,Pa;P2为氩冷凝器板式封头氩液面(B-B截面)压力,Pa;ρ为液氩密度,kg/m3;∑hf为能量损失。

由式(1)、(2)得:

式中,λ为摩擦系数,无量纲;l为液氩回流管直管总长度,m;le为弯头当量长度,90°弯头为35d,m;d 为管道内直径,m。

由式(3)、(4)得:

当选定氩冷凝器的前后管径,相应的流速已经确定,配管设计完成,液面h按略高于液体出口管,可按式(5)进行回流管校核。

首先,进行整个回流管(氩液进口至出口)校核,防止管道布置过长或弯头过多。从式(4)可知,90°弯头的当量长度是直径的35倍,对回流液阻力影响较大,配管设计时应尽量减少弯头个数。由于回流管入口与氩塔液相入口一般有1 m以上的高差(由冷凝器、氩塔结构设计决定),ΔP1为1~2 kPa,ΔP2为1~3 kPa,由于液体产生的推动力较大(1 m高差产生约14 kPa的推动力),容易满足校核要求。

其次,应单独校核封头出口处高差小的一段,图4中B-B至C-C,此时C-C截面的压力与氩塔压力相同,液位高差为虹吸的推动力,高差小推动力则小,当该段发生流动不畅,板式封头内液面就已经升高,C-C截面之后容易形成断续流,无法形成整个回流管路液体充满的状态,无法形成虹吸过程。如果该段为水平管,进气管道、板式本身的阻力都不容忽视,管道宜短,当氩塔进液管口与冷凝器液体出口管不在同一方位时,不应采用与冷凝器下封头同高度的水平面布置管至氩塔进液管口方位,不宜采用与冷凝器封头同水平面的水平安装的弯头,液体管出口管道走向应出冷凝器就近向下。当校核无法通过时,可采用从封头起处管道即斜向下,以增加高度差,当然也可调整其它设计参数,如:液体管径、氩气进管径、板式阻力。

3.3 粗氩气进冷凝器管路

式(5)表明,氩气进阻力对液体回流有一定影响,管道布置也应减小长度,减少弯头个数。进行回流管路校核时不能忽视其阻力影响,特别是对B-B至C-C截面的阻力校核时。

4 结束语

氩系统的冷凝器采用下封头排出不凝气时,应保证不凝气管口高于回流液液面,管路设计应使氩气进冷凝器管道、回流管道尽量短,减少弯头数量。管道布置完成后,还应对回流管液面高度进行校核,以确保设计合理,才能保证氩系统稳定运行。

[1]王晓红,田文德,王英龙.化工原理[M].北京:化学工业出版社,2009:22-33.