氨液循环泵组常见问题解析

2015-04-18李道卫

李道卫

(大连冷冻机股份有限公司,辽宁大连西南路888号15#信箱 116033)

氨液循环泵组(以下简称氨泵组)主要是由低压循环贮液桶(以下简称低循桶)、氨泵、节流组件和支撑框架、控制柜等装置构成。工作流程如下:来自冷凝器的高压液态制冷剂氨经节流组件中的节流阀节流降压进入低循桶,低压饱和状态的氨在低循桶内实现气液分离,液态氨经过氨泵加压输送至蒸发器,部分蒸发后回流至低循桶,再次在桶内实现气液分离,气态氨回流至压缩机,分流出来的液态氨再次被氨泵加压送至蒸发器,如此循环。作为过量供液制冷系统的重要装置,其主要目的是解决末端多个蒸发器因水力不均导致的制冷效果不好的问题,普遍应用于冷库、物流库、啤酒生产、真空冻干等场合。看似简单的装置,工程使用中却常出现各种问题,导致整个制冷系统无法发挥作用,甚至严重影响用户的生产。常见的问题多数是由选型不合理或操作不当引起的,主要有主机匹配不合理、供液高度不足和氨泵电机烧毁等。

1 主机匹配不合理

1.1 问题出现的几率

氨泵组比较普遍的是采用高低液位控制器控制节流阀前电磁阀关开,实现节流供液的调整。这种节流控制方式的泵组其配套的主机如果是经济器螺杆机组,那么主机运行中出现压缩带液的几率是100%,也就是说这种氨泵组与主机匹配方式在原理就存在问题。

1.2 流程图

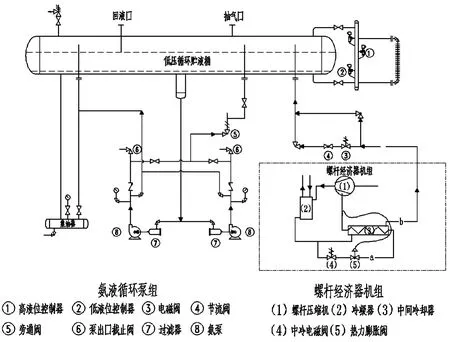

制冷机组流程见图1。

1.3 问题成因

单看氨泵组或螺杆经济器机组的流程图,都不存在任何问题,但把这两个产品结合在一起仔细分析,就能够找到问题的症结。

先看螺杆经济器机组的流程图,经螺杆压缩机1压缩终了的氨气进入冷凝器2冷凝成高压液氨,当压缩机的负载达到设定值时,中冷电磁阀4开启,小部分液氨经过该阀和热力膨胀阀5后节流,产生了低温低压的液氨,为了表述方便,我们暂时称这部分液氨为液氨a,进入中间冷却器3的管程。同时大部分高压液氨(称这部分液氨为液氨b)直接经过中间冷却器3的壳程,被液氨a冷却,形成过冷后的高压液氨b,液氨b流向泵组的节流组件;而液氨a吸收液氨b的热量后气化成氨气,经螺杆压缩机1中间补气口进入压缩机,和来自低循桶的氨气一同被压缩加压后,再次进入冷凝器冷凝成高压液氨。

再来看氨泵组的流程图,常规氨泵组中低循桶内液面高度的控制逻辑是这样的:当液面低于低液位控制器2对应的位置高度时,电磁阀3开启,液氨b通过节流阀4节流降压后,不断向低循桶内补充低温低压氨液,闪蒸的氨气和蒸发器回流来的氨气经抽气口进入压缩机;当液面逐步升高并最终高于高液位控制器1对应的位置高度时,电磁阀3关闭,液氨b的通路被切断,不再流动,因此,低循桶内不再有低压氨液补充。此时,氨泵仍不断将氨液加压输送至蒸发器蒸发,低循桶内的氨液不断消耗,液面逐渐降低,当液面再次低于低液位控制器2对应的位置高度时,电磁阀3再次开启,液氨b再次通过节流阀4节流降压后进入低循桶。如此循环往复,低循桶内的液面总是波动的上下变化,同时,液氨b也是间歇式的流动和停止。

图1 制冷机组流程图Fig.1 The flow chart of refrigerant units

当氨泵组的电磁阀3在开启状态时,液氨b通过该阀并经过节流阀4节流降压形成低温低压氨液和氨气混合物进入低循桶内。一旦泵组的电磁阀3处于关闭状态且螺杆经济器机组电磁阀4处于开启状态时,经过中间冷却器的液氨b处于不流动状态,此时液氨a无法吸收到热量,不能气化,最终以液态形式通过压缩机补气口进入压缩机。由于热力膨胀阀5的特性是只要其两端有压差存在,就会有流体经过该阀,其本身不具备关闭的能力,电磁阀3和4不改变当前的状态,就会有液氨不断地经过补气口进入压缩机,轻则会造成压缩机组的排温降低、油温下降、机组跑油等不正常的运行状态,重则会导致压缩机液击。

1.4 解决办法

氨泵组和螺杆经济器机组是两个独立的完整产品,其控制都是独立的。由于两者的组合存在上述不可避免的弊端,为了机组的安全稳定运行,有必要进行调整。一种是将两者的控制捏合在一起,这个调整适合产品合同订购前,对于很多已经运行的项目,笔者试着找出一个简便、安全、成本低廉的改造方式。

1.电磁阀3和4并联,开关由螺杆经济器机组的控制器控制:这样的调整方式会产生液面低于最低液位控制器2对应的位置高度时因压缩机负载小而导致电磁阀不开启的现象,进而导致氨泵空转、电机烧毁的严重后果。所以,这种调整方式不可取。

2.电磁阀3和4并联,开关由氨泵组的控制器控制:该调整方案有一个隐患,当氨泵组运行而压缩机组停机时,会有氨液经补气口进入压缩机转子腔,当液体量达到一定数值时,一旦压缩机启动很可能造成液击。除非将氨泵组与螺杆经济器机组的运行进行联锁,否则,该方案也不可取。

3.在电磁阀4后串联一个与其等规格的电磁阀:串联的电磁阀和电磁阀3的电线线路并联,这样既避免了压缩机液击或带液压缩也保证了氨泵的安全运行,但改造的工作量最大。

2 供液高度不足

2.1 氨泵反转

解决办法是将三相接线中的任意两相互换。

2.2 入口阀门开度过小

氨泵入口截止阀是用于检修氨泵的,在氨泵运转时应处于全开状态。

2.3 氨泵气蚀

气蚀是造成氨泵供液高度不足的原因中最常见也是最难解决的一个。

气蚀是一种流体动力学现象,在液体通过泵加压输送的领域里都有气蚀现象发生的可能性。氨泵气蚀的现象就是当氨泵入口处氨液的压力等于或低于氨液温度对应的饱和压力时,部分氨液会蒸发产生气泡,气泡随液氨一起被泵加压时就会重新凝结成氨液,这个过程中,气泡逐渐变形,进而破裂,破裂产生的冲击力巨大不断作用在叶轮上,影响叶轮的工作状态或侵蚀叶轮。一般程度的气蚀会导致氨泵扬程达不到设计值,产生供液高度不足的现象。

2.3.1 安装高度过低

每一个型号的氨泵,都有装置的最低安装高度,是相对高度,即低循桶设计允许的最低液面高度与安装后的氨泵入口高度的差值,这个差值产生的氨液液柱压强用于克服氨泵入口管线的阻力损失及叶轮入口处的负压,理论上,为了保证氨泵安全,该数值越大越好。一旦设计时忽略了安装高度这个因素,导致其值小于装置最低安装高度,则现场改造只能通过抬高低循桶安装高度或降低氨泵安装高度来解决了。

2.3.2 低循桶下液口处存在漩涡

对于低循桶下液口管线垂直于低循桶液面的结构设计,即便是安装高度满足了氨泵的最低装置安装高度要求,也可能产生气蚀。一旦下液口处氨液的流速过高,在该处就会产生涡旋,气体就会在快速流动的液体的惯性力带动下进入氨泵,从而产生气蚀。以笔者的经验,下液口处液体流速控制在1 m/s左右为宜,如条件许可,应将下液流速设计在0.5 m/s上下。

2.3.3 过滤网堵塞

有些泵组初始运行稳定,过了一段时间却出现了气蚀的现象,原因很可能是入口管道阻力损失突然增大,比如,过滤网堵塞。氨系统的清洁度一般都不高,系统运行一段时间后,氨泵入口前的过滤网会被焊渣、污物等堵塞,当堵塞产生的阻力损失消耗掉安装高度富余量时,就会产生气蚀。低温系统更容易产生过滤网堵塞造成的氨泵气蚀,尤其是-30℃以下系统。由于冷冻油几乎不融入氨且其密度又大于液氨的密度,常规设计的低循桶内的冷冻油都会随液氨一起经过过滤器进入氨泵,温度越低冷冻油的粘度越高,流动性越差,一旦附着在过滤网上,会逐渐将过滤网眼堵塞,造成该处阻力损失大增,氨泵产生气蚀。解决办法就是缩短过滤网的清洗间隔时间,并及时排放与低循桶内联接的低压集油器内的冷冻油。

3 电机烧毁问题

氨泵组选用的氨泵基本都是制冷用屏蔽泵,即离心泵和三相交流电机的共同体。过流部件(叶轮)直接与驱动电机轴相连,共同组成转动部件,屏蔽套嵌在定子内侧以隔离转子腔和定子腔,最终实现用所输送的一少部分介质冷却电机的目的。根据电机冷却液最后流向的不同又分为内循环冷却屏蔽泵和外循环冷却屏蔽泵。电机烧毁主要是因为电机过载、电机冷却不良或氨泵运行长时间存在气蚀。

3.1 氨泵选型不合理

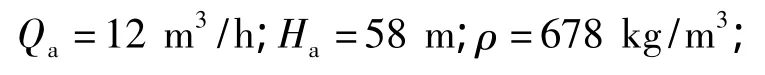

比如某-30℃的氨制冷系统,单台氨泵的设计参数流量Q为12 m3/h,扬程H为38 m,但工程设计人员为了安全起见,将扬程留有20 m余量,实际提交给泵厂的参数中扬程的数值为58 m,就是这个简单的修改很可能造成电机运行时因超载而烧毁,对于同一台氨泵,设计工作点的不同很可能导致匹配的电机功率也不同,如果设计点的功率小于实际运行工况点的功率,就是小马拉大车,就可能导致电机烧毁。

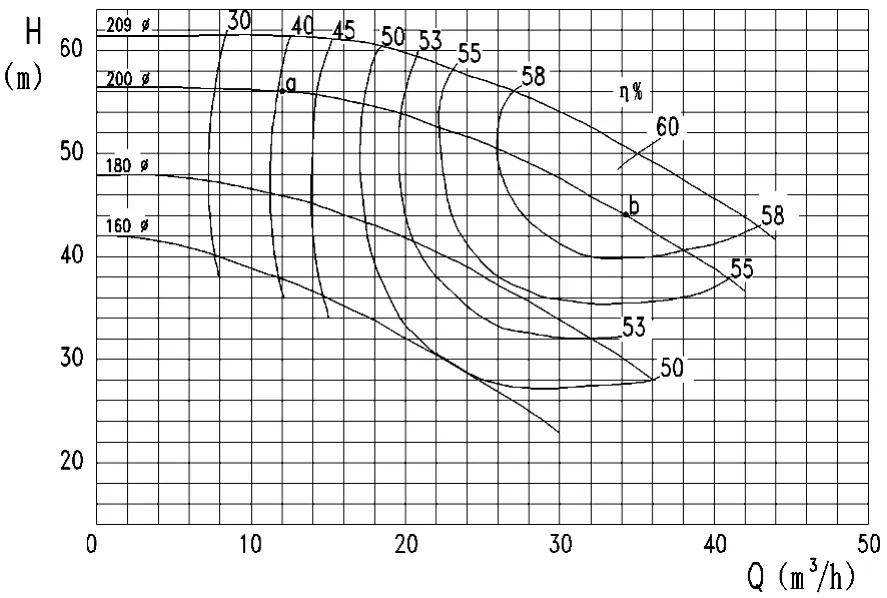

氨泵的流量和扬程设定后,就能选得到适合的离心泵,再通过该氨泵性能曲线上的工作点计算氨泵应该选配的电机。

先从氨泵性能曲线图上查设计工况点a的各参数值:

ηa=0.41;计算设计工况点a的轴功率:

设计选配电机,电机功率P:

可以选用4.5 kW常用规格的屏蔽电机。

图2 氨泵性能曲线Fig.2 The performance curves of ammonia pump

以a点为设计工况点计算下来,配备的氨泵电机功率为4.5 kW,电机留有约45%的富余量,电机安全余量已经远超过20%了。

但由于设计选型时在氨泵扬程上留有较大余量,氨泵运行时,流量会比设计点a高很多,扬程也有所增加,最终实际运行的工作点将落在b处,查表b点相关参数值如下:

Qb=34 m3/h;Hb=44 m;ηb=0.59;计算 b 点的轴功率:

经过计算氨泵在实际运行点b处的轴功率达到了4.7 kW,超过了设计选配电机的额定功率,如长时间运行则电机会因为超载而烧毁。

3.2 操作不当

氨泵电机的烧毁有很大比例是操作不当造成的,多发生在运行调试初期。氨制冷系统完成安装、压力试验和抽真空试验后,要向系统充灌制冷剂氨,先将氨加入到低循桶内,再将低循桶中的氨液通过氨泵加压输送至蒸发器。氨泵启动前有些操作人员是将泵出口截止阀6全开的,由于氨泵出口至蒸发器这段管路几乎没有氨液,也就是说氨泵出口近似无阻力损失,氨泵启动后,流量会远超过设计值,电机功率急剧上升,瞬间即会超载。

正确的操作步骤是稍微开启氨泵出口截止阀6,开启氨泵,当氨泵出入口压差值达到或超过氨泵设计扬程值后,缓慢开启截止阀6,当压差值略有降低时,停止开启截止阀。

3.3 电机冷却量不足

氨泵组中的氨泵多数都选用屏蔽泵,其电机是靠输送的氨液进行冷却的,一旦冷却回路里的液氨流动不畅,其电机就会因冷却液不足导致烧毁。内、外循环冷却氨泵的冷却回路设计略有不同。外循环冷却氨泵的电机末端有一接口应与低循桶相连,氨泵运转时,只要该路线被截断,无论氨泵出口截止阀6有否开闭,氨泵电机都会被烧毁;内循环冷却氨泵,由于其冷却回路在泵体内,只要氨泵出口截止阀6和旁通阀5不同时关闭,氨泵电机就不会因冷却液不足而被烧毁。

3.4 氨泵气蚀

长期气蚀可能会导致轴承的损坏,造成转动系统运转不畅,使电机因为过载而烧毁;也可能导致屏蔽套的泄漏,造成氨液腐蚀定子,电机会因短路而烧毁。

4 结束语

为了减少氨泵组的故障发生,除了正确的操作和细心的维护外,更重要的工作是在氨泵组选型时,一定要做到匹配合适的主机,合理的确定氨泵的参数,正确地设计电机冷却回路。做好这些准备工作,氨泵组基本上可以在制冷系统中正常、稳定地发挥应有的作用。

[1]吴达人.泵与风机[M].西安:西安交通大学出版社,1989.