掏槽参数对煤矿岩巷爆破效果的影响

2015-04-17龚敏,文斌,王华

龚 敏,文 斌,王 华

(北京科技大学土木与环境工程学院,北京 100083)

掏槽参数对煤矿岩巷爆破效果的影响

龚 敏,文 斌,王 华

(北京科技大学土木与环境工程学院,北京 100083)

为了提高掘进进尺,以川煤集团绿水洞矿掘进工程为背景,利用动力有限元程序LS-DYNA3D进行掏槽参数优化研究。结合井下现场实验,分析岩巷掏槽爆破不同参数动态应力、破碎范围的变化以及井下实际爆破效果。掏槽中心孔底向孔口平均有效应力峰值在有中心眼爆破较无中心眼爆破时增加了40%以上,中心眼爆破对槽腔底部的形成起主要作用。在其他条件相同的情况下单孔载荷从1.2 kg提高到1.8 kg,掏槽区中心眼底到孔口平均应力只增加20%,并且破碎范围的增加较少,实际进尺增加小于10%。现场掘进实验表明:在常规爆破载荷下,有中心眼比无中心眼爆破深度提高31%~65%,掏槽角小于78°时,随掏槽角度增加爆破进尺下降较平缓;但掏槽角增至82°左右,随掏槽角度增加爆破进尺下降明显。

爆炸力学;掏槽参数;掏槽爆破;煤矿;动态应力

由于煤矿只能使用五段雷管和威力较低的专用安全炸药[1],岩巷掘进速度普遍不高[2]。在段别较少条件下斜眼掏槽是有效且广泛应用的方法,但掏槽角度受巷道断面限制影响进尺深度,在液压钻车用于煤矿凿岩后受限角度更大,如何突破小进尺掘进成为近年研究热点。田会礼等[3]分析了钻车条件下周边眼装药量、炮眼间距等参数;单仁亮等[4-5]、黄宝龙等[6]研究了准直眼掏槽工艺、现场确定精准角度问题等;李清等[7]探讨了液压钻车配套技术和大断面一次起爆方法;白忠胜等[8]、杨仁树等[9]、王新生等[10]对各种条件下中深孔掏槽方法及切缝药包应用进行了分析。目前掏槽理论研究文献不多。一些学者利用数值模拟进行了分析[11],也有采用水泥砂浆直观实验[12]以及模糊数学进行优化评价[13],大多数研究都是从工艺技术上进行阐述[14-16],一些研究工作尚待深化。

从目前看,在坚固性系数f≥12的条件下提高进尺还较困难,难点是:掏槽区孔底附近的岩石无法抛出,导致进尺达不到设计要求。而南方煤矿岩巷为坚硬茅口灰岩的相当普遍,至今还深受循环进尺低的困扰,研究提高硬岩巷道进尺具有重要意义。

本文中,探讨机械化凿岩下掏槽角有限变化、中心孔爆破、药量变化对硬岩巷道掏槽效果的作用及相互间关系,利用动力有限元程序LS-DYNA3D进行不同参数下动态应力、破碎范围变化的量化研究,并进行现场应用分析,以期为硬岩巷道爆破参数确定提供依据。

1 研究背景与研究方案

1.1 研究背景

川煤集团绿水洞矿运输大巷在南方具有代表性:巷道布置在茅口灰岩中,f≥12,巷道宽4.8 m,高3.6 m。在采用液压钻车钻孔的条件下,当炮孔斜长2.2 m时能钻凿的最小掏槽角为69°,前期循环进尺只有1.3~1.4 m。

1.2 爆破方案

图1 复合加强楔形掏槽布置Fig.1 Layout of composite strengthening wedge undercutting

鉴于岩石十分坚硬且掏槽角度受限,以双楔形掏槽为基本形式,研究炸药威力(增加药卷直径)、加强底部抛掷(中心眼爆破)、有限掏槽角变化(钻车作业)在提高进尺中的不同作用,图1给出了基本实验掏槽设计,红色线段表示中心炮孔,蓝色表示其他掏槽炮孔。增大的药卷直径为40 mm,0.3 kg/卷;常规药卷直径为32 mm,0.2 kg/卷。

1.3 研究设计

数值模拟和井下实验相结合进行研究。分别以是否增加药卷直径、有无中心眼爆破、掏槽角变化进行不同参数下爆破作用的比较,分析参数变化对掏槽效果的影响。 通过数值模拟主要分析实测较难得到的不同参数下应力场和破碎范围数据,通过现场实验研究不同参数对爆破进尺的实际作用和参数间关系。以上述掏槽参数进行组合实验和爆破进尺对比。

2 数值模拟研究

按井下实际情况建立5个计算模型:炮孔基本布置见图1,模型分类如表1所示,表中m为单孔药量,α为掏槽角,h为垂深。在掏槽角70°、垂直孔深2.1 m的条件下,研究单孔药量、中心眼爆破作用的应力场和破碎范围;并比较掏槽角从70°变为74°,计算模型上述参数的变化。

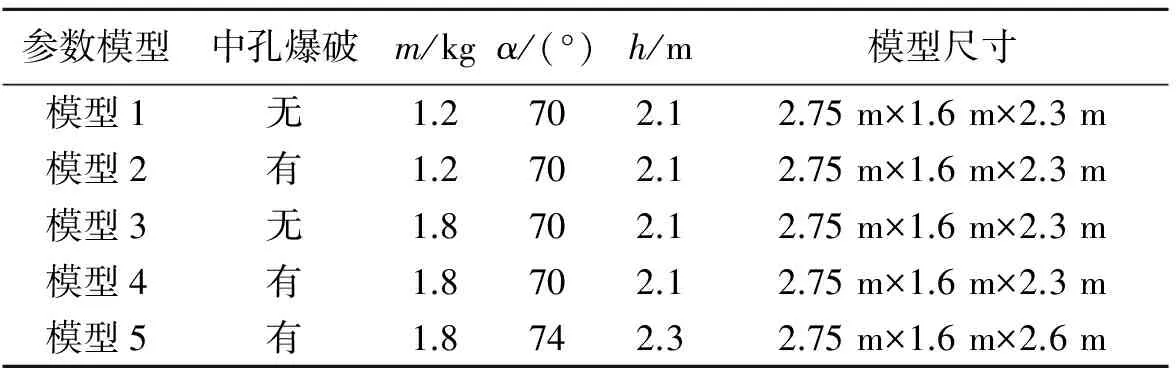

表1 计算模型分类表

2.1 模型尺寸和网格划分

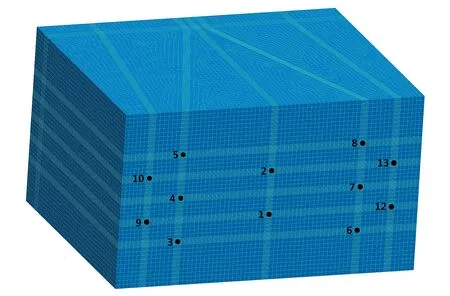

图2 计算模型4Fig.2 Computational model 4

图2为模型4的建模图,设置单元类型为solid164。取模型宽度为2.75 m,高度为1.6 m,掏槽底部加30 cm厚的岩石。用Lagrange共节点算法并加入*MAT_ADD_EROSION失效单元准则控制单元失效。利用sweep方法进行网格划分,对炮孔、炸药及周围网格进行加密处理,将直径40 mm的炸药圆周划分为16份。其中模型4的单元数为487 424,节点数为506 441;模型5的单元数为547 353,节点数为568 246。现场岩巷茅口灰岩的密度为2.75 kg/m3,弹性模量为58 GPa,泊松比为0.21,屈服强度为120 MPa。

2.2 爆破加载方式

1~8号掏槽孔采用一段雷管孔底同时起爆,炸药为3号煤矿乳化炸药,由于实际爆破受条件所限,井下掘进时只能将药卷直径从32 mm增大到40 mm(单卷药量由0.2 kg增至0.3 kg),模拟时根据设计进尺将单孔药量限定为1.2、1.8 kg。

2.3 本构方程

2.3.1 炸药状态方程

DYNA3D软件利用JWL状态方程描述爆轰产物膨胀做功过程,作用于被爆物体的爆轰压力:

(1)

式中:V为相对体积;E0为初始比内能;A、B、R1、R2、ω为与材料性质有关的常数;由γ拟合法得到,乳化炸药的密度ρ=1 100 kg/m3,爆速D=4.5 km/s,A=9.7 GPa,B=214.4 GPa,R1=0.182,R2=4.2,ω=0.15,E0=4.19 GPa。

2.3.2 材料本构方程

LS-DYNA材料库中提供了多种适用于计算岩石类材料爆炸冲击的材料模型,由于掏槽区域为爆破近区,采用含应变率效应的塑性随动强化模型(PK模型),模拟受应变率影响的塑性随动材料动态特性,其本构模型为:

(2)

在DYNA程序中,因本材料模型屈服准则是以有效应力表征的,故在进行爆破数值计算分析时,主要研究爆破过程中有效应力的变化规律。

2.4 计算结果与分析

2.4.1 研究区间

掏槽区指3~8号炮孔所围成的区域。掏槽爆破动态应力分析的重点是从孔底到孔口应力场的变化,它代表掏槽区爆炸应力及破坏范围的衰减过程。图1已表达了掏槽区中心垂直剖面各孔关系。以下主要对掏槽区中部AB段、掏槽边界中部CD段以及临空面上C点、A点动态应力和破坏进行分析。

图3是模型1(中心眼不爆破)和模型2(中心眼爆破)2种条件下掏槽区中线纵剖面上有效应力及破碎范围的三维有效应力云图,简略起见,其他模型云图没有列出。

中心眼不爆破模型(上侧)中心纵剖面上应力是由图1中3~8号孔产生并传至剖面,下侧中心眼直接爆破产生应力与3~8号孔爆破传来应力有叠加效应,两者应力场强度和破碎范围差别较明显。

图3 垂直剖面上中心孔附近有效应力云图Fig.3 Effective stress cloud near the center hole on vertical profile

2.4.2 掏槽区中心炮眼的作用

依据增大药量模型3~4、常规药量模型1~2,比较有、无中心眼爆破的动应力变化。图4是增大药量条件下掏槽区中心AB段(孔口中点A到孔底B)和掏槽区边界CD段(边界C点到孔底D)上各点最大有效应力分布,图5是常规药量下有、无中心眼爆破的有效应力比较,2图原点均设在掏槽孔底。

由图可知:在掏槽角、药量不变的条件下,无论中心眼爆破与否,距孔底0.3 m以内有效应力几乎相同,且达到各段应力峰值。这是因为AB段孔底与4、7号爆孔最小距离仅10 cm,孔底0.3 m内有效应力主要受4、7号孔爆炸的共同作用。

从图4、5可以发现:无论是常规药量或增大药量、也无论在掏槽中心AB或边界CD段,炮孔底向孔口约0.38 m以后区段有中心眼爆破的应力显著大于无中心眼爆破的应力。对于药量增大模型(见图4)来说,在距孔底0.3~1.7 m区域内,AB段有、无中心眼爆破的有效应力平均值分别为298.2和187.1 MPa,中心眼爆破有效应力平均值增加了59.4%;CD段有无中心眼爆破的应力平均值分别为223.2、155.6 MPa,有中心眼爆破有效应力平均值较之增加了43.4%。图5所示的常规药量爆破也存在相类似规律。由此推断:无中心眼爆破正是因炮孔中后段应力场强度低,导致底部硬岩无法抛出而残留于孔底。有中心眼爆破将显著提高此区间动应力强度,故将此区间定义为掏槽关键区。

从总体上分析,两种药量爆破下,中心眼爆破AB全段的有效应力平均值为276.7 MPa(增大药量)和233.4 MPa(常规药量),中心眼不爆破时分别为198.2和162.0 MPa,中心眼爆破后增加40.0~44.1%,CD段也呈现类似的规律。在同为增大药量、中心眼爆破条件下,AB段较CD段的平均有效应力增大37.8%(常规药量)和33.6%(增大药量),说明中心眼爆破对掏槽中心的作用最大,而在掏槽边界有一定程度的衰减,但与无中眼相比动应力增强的特点没有改变。

图4 模型3和模型4在1.8 kg增大药量下最大有效应力随掏槽深度的变化Fig.4 Maximum effective stress varied with cut depth for models 3 and 4 with increased charge of 1.8 kg

图5 模型1和模型2在1.2 kg常规药量下最大有效应力随掏槽深度的变化Fig.5 Maximum effective stress varied with cut depth for models 1 and 2 wiith normal charge of 1.2 kg

2.4.3 爆破载荷变化时掏槽区应力场比较

根据2.4.2节在已明确中心眼爆破对应力场影响的情况下,进一步研究中心眼爆破时药量增加对应力场的影响(模型2、4除装药直径和单孔药量不同外,炮孔布置和其他爆破参数相同)。仍以孔口中点A、掏槽区边界中点C点到孔底有效应力的变化作图6。

直径40 mm的药卷较直径32 mm的药卷单孔药量增加50%。根据数值计算结果,AB段最大有效应力519.8 MPa,平均有效应力276.7 MPa,常规药量最大有效应力401.9 MPa,平均有效应力230.8 MPa,即在药量增加50%的条件下,增大药量最大有效应力仅较常规药量增加29.3%,平均有效应力增加20.0%,掏槽区边界CD段也有类似规律。

图6 不同爆炸药量下孔底到孔口有效应力对比Fig.6 Maximum effective stress from the bottom to the orifice of the hole for different blasting charges

图7 模型2与模型3在AB段有效应力比较Fig.7 Effective stress along AB for models 3 and 4

图8 不同掏槽角在AB段有效应力比较Fig.8 Effective stress along AB for different cut angles

2.4.2节的研究表明,中心眼爆破可使关键区间的动态应力场提高更显著。药量变化对应力场强度的影响比中心眼爆破的影响小。图7是常规药量中心眼爆破(模型2)与仅增大药量中心眼不爆破(模型3)在AB段有效应力的比较。从图7可以看出,尽管药量增加后孔底附近有效应力大于常规药量爆破情况,但在硬岩掏槽关键区有效应力均小于常规药量中心眼爆破的有效应力,验证了中心眼爆破对提高掏槽关键区应力起更重要的作用。

2.4.4 掏槽角有限变化的动应力分析

模型4、5均为增大药量、中心眼爆破模型,它们间差别是后者仅掏槽角增加4°和垂深增至2.3 m,其余参数不变,图8是沿AB段各点最大有效应力的比较。图8显示2种掏槽角度下最大应力均出现在距孔底0.14 m处且应力值几乎相等:掏槽角70°时最大应力519.8 MPa,掏槽角74°时最大应力500.5 MPa,两者仅相差4%;尽管掏槽角70°时在炮孔大部分位置有效应力仍大于70°74°时相同区间的应力值,但相差不多,这可从沿炮孔AB段全长的平均有效应力得以反映:70°掏槽角模型上各点应力峰值平均值276.7 MPa;74°模型AB段有效应力平均值为250.1 MPa。即当掏槽角从70°增至74°时,平均有效应力下降10%,因此在使用台车掏槽角度变化不大时,其对动态应力场强度影响较小。

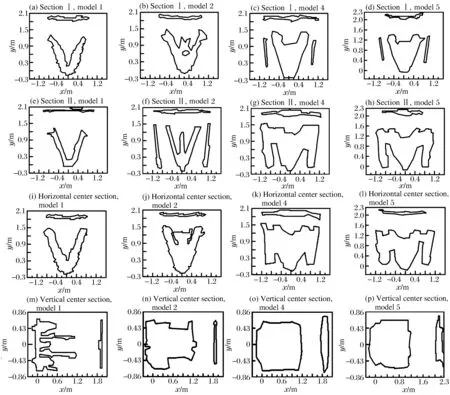

2.4.5 不同模型掏槽爆破破碎区间

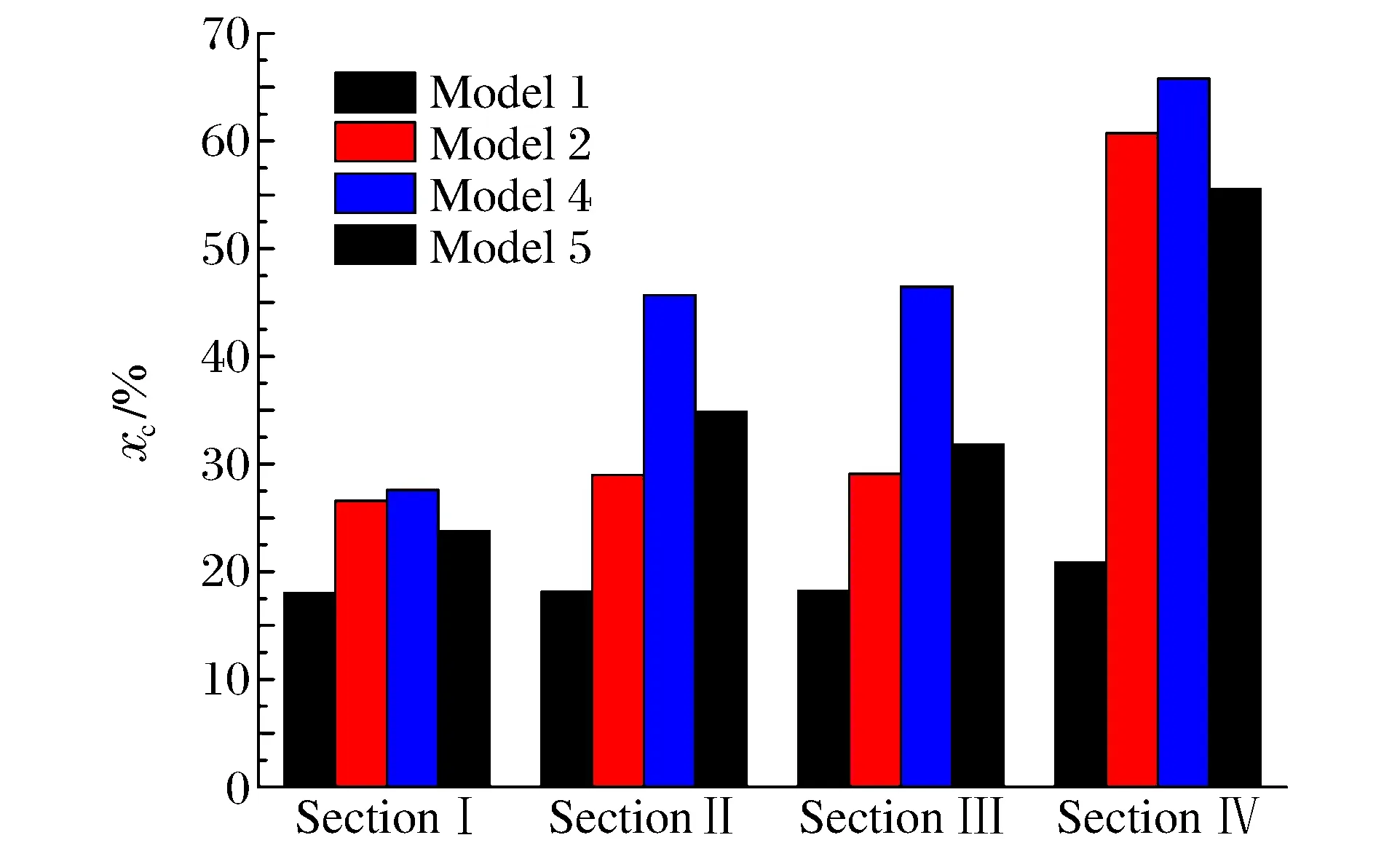

根据数值计算结果,利用Ls-prepost后处理软件将各掏槽区破坏情况导入CAD,通过绘图软件获取各截面破坏边界,由查询命令得到各截面的破坏面积如图9所示。为对比清楚起见,去掉增大药量无中心眼爆破模型3。截面Ⅰ为5~8号孔所在水平截面,截面Ⅱ代表4~5号孔中间水平截面。横坐标上掏槽区水平中心为零点,纵坐标上掏槽底部为零点。 图10~11为各方案不同截面岩石破碎面积及破碎百分率比较的柱状示意图,图中截面Ⅲ、Ⅳ分别为水平中心截面和垂直中心截面。

图9中,模型1掏槽中心不同截面破碎面积差别不大(1.288~1.408 m2);模型2采用了中心眼普通药卷加强抛掷,掏槽中心区与边界差别明显,破碎面积1.607~2.138 m2。模型4截面Ⅰ、Ⅱ、水平和垂直中心截面破碎面积分别达到1.743、2.887、2.939和2.421 m2,均为各方案最大值,尽管模型5垂直孔深增加为2.3 m,但由于掏槽角度变大,爆破破碎效果反而较模型4差。

图9 不同截面岩石破碎范围Fig.9 Rock crushing range in different sections

图10 不同模型不同截面岩石破碎面积柱状图Fig.10 Crushed area histogram for different sections of different models

图11 不同模型不同截面岩石破碎百分比柱状图Fig.11 Percentage histogram of rock crushing for different sections of different models

从图9可知,中心眼爆破对掏槽破碎影响较大,如中心眼爆破的模型2与无中心眼爆破模型1相比,图10~11中4个截面破坏范围分别增加24.7%~51.8%,而增大药量后的模型4与普通药卷的模型2相比,4个截面破坏范围只增加了8.5%~13%。故中心眼爆破后掏槽底部能形成贯通的破碎范围,对硬岩槽腔的形成是非常重要的。另外中心眼爆破条件下,增加单孔药量且掏槽角为74°较常规药量70°的破坏范围大,说明角度变化不大时,角度减少较深度增加更有利于提高进尺。

3 不同参数变化对爆破进尺影响的应用研究

南方矿井在茅口灰岩中开拓岩巷较普遍,由于其坚固性系数f一般较大,爆破参数的选择较其他岩巷有不同的特点。以绿水洞矿325岩巷掘进爆破为背景,探讨有限角度变化、炸药威力、中心眼爆破3个参数在硬岩爆破进尺中的作用。

以70°、74°、78°、82°掏槽角为基础,进行不同药卷直径、中心眼爆破与否4组16次爆破实验,炮孔布置见图1,常规药量为每孔1.2 k g,增大药量为每孔1.8 kg。图12是不同参数变化时进尺比较。所有掏槽孔设计垂深2.1 m,图中掏槽角是钻孔施工后各孔测量角度平均值,图中对应数值略有误差。

图12 井下爆破不同参数变化时效果比较Fig.12 Underground blasting effect varied with blasting parameters

现场实验表明:中心眼不装药爆破时,药量增加等对爆破进尺提高非常有限,图12(a)中当掏槽角70°、单孔药量1.8 kg时最高爆破进尺1.5 m,同一角度、1.2 kg药量进尺1.4 m。随着掏槽角度变大爆破进尺减少,特别是82°以后进尺不到1 m,药量增加几乎不起作用。

根据图12(b),当常规药量时采用中心眼爆破可显著提高爆破进尺。与中孔不爆破比较, 70°左右掏槽角可使爆破进尺从1.4 m达到1.84 m;74°左右从1.3 m提高到1.8 m,即使掏槽角81.3°仍有1.5 m进尺。循环进尺较中孔不爆破提高了31%~65%。

在中心眼均爆破条件下(图12(c)),将爆破单孔药量从1.2 kg提高到1.8 kg后,爆破进尺增加仅限于10%以内,故增加单孔药量对循环进尺效果有限,进尺明显增加的前提条件是必须爆破中心眼,否则效果与图12(a)类似。另外图11几种条件下共同特征是:掏槽水平角小于78°时,进尺随角度增加变化幅度不大,但在82°时下降较快。以常规装药中心眼爆破为例,从74°到78°爆破进尺减少5.6%,增至82°则进尺减少12%。

综合分析现场实验结果及图12,在f>12的坚硬灰岩巷道爆破时,掏槽中心眼爆破对硬岩掏槽孔底岩石的破碎、抛掷起重要的作用,是提高爆破进尺的主要因素;增大掏槽药量仅在中心眼爆破条件下起一定作用;当中心眼爆破且掏槽角小于78°时,爆破进尺受角度影响不大,但在82°以后爆破进尺下降较多。

4 结 论

(1)掏槽中心眼爆破对提高硬岩巷道爆破进尺起主要作用,它改善了硬岩槽区孔底受力状态,能使底部形成贯通的破碎区域,对形成完整槽腔起重要作用。从数值计算结果看,常规药量中心眼爆破时,掏槽中心孔底向孔口平均有效应力峰值较无中心眼爆破增加42.5%,现场爆破验证了在f≥12的坚硬灰岩爆破时,有中心眼爆破可使进尺增加31%~65%。

(2)在相同条件下,增加50%单孔装药量,掏槽区中心眼底到孔口最大有效应力增加29.3%,平均应力增加20.0%;但破碎范围的增加有限,数值计果表明各截面仅增加13%以下。井下现场掘进爆破试验中心眼爆破时,药量从1.2 kg增加到1.8 kg,爆破进尺增加小于10%。这说明在已有足够应力(如中心眼爆破)破坏孔底岩石后,再增大药量对改善掏槽破碎效果不明显。

(3)无论其他参数(中心眼爆破、单孔药量)是否改变,掏槽角小于78°时,随掏槽角度增加爆破进尺下降平缓,但掏槽角在82°左右,随掏槽角度增加爆破进尺下降明显。采用增大药量、中心眼爆破后,如以增加角度换取增加垂深(如模型5增加到2.3 m),有可能爆破破碎效果反而更差。

(4)中心眼爆破时掏槽区中心线(AB段)为最大有效应力段,AB段较掏槽区边界线中点孔底到孔口CD段平均应力大33.6%~37.8%,而没有中心眼爆破时两处应力场差别不大。

[1] 国家安全生产监督管理总局.煤矿安全规程[M].北京:煤炭工业出版社,2011.

[2] 胡坤伦,杨仁树,徐晓峰,等.煤矿深部岩巷掘进爆破试验研究[J].辽宁工程技术大学学报,2007,26(6):856-858. Hu Kun-lun, Yang Ren-shu, Xu Xiao-feng, et al. Blasting test and study on driving of deep-seated rock tunnels of coal mines[J]. Journal of Liaoning Technical University, 2007,26(6):856-858.

[3] 田会礼,周茂普.大断面岩巷中深孔爆破试验研究[J].煤炭工程,2004(9):62-64. Tian Hui-li, Zhou Mao-pu. Experimental study of deep hole blasting in large cross section rock roadway[J]. Coal Engineering, 2004(9):62-64.

[4] 单仁亮,黄宝龙,高文蛟,等.岩巷掘进准直眼掏槽爆破新技术应用实例分析[J].岩石力学与工程学报,2011,30(2):224-232. Shan Ren-liang, Huang Bao-long, Gao Wen-jiao, et al. Case studies of new technology application of quasi-parallel cut blasting in rock roadway drivage[J]. Chinese Journal of Rock Mechanics and Engineering, 2011,30(2):224-232.

[5] 单仁亮,黄宝龙,蔚振廷,等.岩巷掘进准直眼掏槽爆破模型试验研究[J].岩石力学与工程学报,2012,31(2):256-264. Shan Ren-liang, Huang Bao-long, Wei Zhen-ting, et al. Model test of quasi-parallel cut blasting in rock drivage[J]. Chinese Journal of Rock Mechanics and Engineering, 2012,31(2):256-264.

[6] 黄宝龙,单仁亮,董韶华,等.准直孔掏槽全断面爆破技术在河东煤矿的应用[J].工程爆破,2013,19(2):14-16. Huang Bao-long, Shan Ren-liang, Dong Shao-hua, et al. Application of quasi-parallel cutting and full-face blasting technique in the Hedong coal mine[J]. Engineering Blasting, 2013,19(2):14-16.

[7] 李清,杨仁树,汤增陆,等.深部大断面岩巷快速掘进技术研究[J].煤炭科学技术,2006,34(10):1-4. Li Qing, Yang Ren-shu, Tang Zeng-lu, et al. Research on rapid excavation technology for deep mine large cross sectional rock roadway[J]. Coal Science and Technology, 2006,34(10):1-4.

[8] 白忠胜,潘长春,李清,等.中深孔爆破技术在邢东矿大断面岩巷掘进中的应用[J].中国矿业,2010,19(6):79-81. Bai Zhong-sheng, Pan Chang-chun, Li Qing, et al. Application of medium deep hole blasting technology in rock road way of large cross-section instruction at Xingdong coal mine[J]. China Mining Magazine, 2010,19(6):79-81.

[9] 杨仁树,张召冉,杨立云,等.基于硬岩快掘技术的切缝药包聚能爆破试验研究[J].岩石力学与工程学报,2013,32(2):317-323. Yang Ren-shu, Zhang Zhao-ran, Yang Li-yun, et al. Cumulative blasting experiment study of slotted cartridge based on hard-rock rapid driving technology[J]. Chinese Journal of Rock Mechanics and Engineering, 2013,32(2):317-323.

[10] 王新生,崔国顺,梁为民,等.大断面岩巷快速掘进爆破参数优化[J].煤炭工程,2009(12):35-37. Wang Xin-sheng, Cui Guo-shun, Liang Wei-min, et al. Blasting parameter optimization of rock drift rapid excavation on large section[J]. Coal Engineering, 2009(12):35-37.

[11] 柯波,李萍,冯超东,等.渐进式大直径空孔螺旋掏槽成腔过程数值模拟[J].金属矿山,2012(7):31-34. Ke Bo, Li Ping, Feng Chao-dong, et al. Numerical simulation on cavity formation process by progressive large diameter empty hole spiral cut blasting[J]. Metal Mine, 2012(7):31-34.

[12] 梁为民,王以贤,楮怀保,等.楔形掏槽炮孔角度对称性对掏槽效果影响研究[J].金属矿山,2009(11):21-24. Liang Wei-min, Wang Yi-xian, Chu Huai-bao, et al. Study on effect of symmetry of wedge-shaped cutting hole angle on cut blasting[J]. Metal Mine, 2009(11):21-24.

[13] 东兆星,李佃平,李正龙,等.隧道掘进常用掏槽方式及参数合理性评价与分析[J].岩石力学与工程学报,2003,22(9):1478-1482. Dong Zhao-xing, Li Dian-ping, Li Zheng-long, et al. Evaluation and analysis on the rationality of undermine patterns and parameters for tunneling[J]. Chinese Journal of Rock Mechanics and Engineering, 2003,22(9):1478-1482.

[14] 余永强,王超,禇怀保,等.硬岩巷道中深孔爆破掘进复楔形掏槽试验研究[J].爆破,2013,30(2):95-99. Yu Yong-qiang, Wang Chao, Chu Huai-bao, et al. Duplex wedge cutting on mid-depth borehole tunneling blasting in hard rock[J]. Blasting, 2013,30(2):95-99.

[15] 李廷春,刘洪强.煤矿下山巷道爆破掘进技术试验研究[J].岩土力学,2012,33(1):35-40. Li Ting-chun, Liu Hong-qiang. Experimental study of blasting technology of dip roadway excavation in coal mine[J]. Rock and Soil Mechanics, 2012,33(1):35-40.

[16] 汪峰,牛宾,胡坤伦,等.提高大断面硬岩巷道掘进爆破效率试验研究[J].煤炭科学技术,2013,41(增刊):110-112. Wang Feng, Niu Bin, Hu Kun-lun, et al. Experimental study on blasting efficiency in large section hard rock roadway[J]. Coal Science and Technology, 2013,41(Suppl):110-112.

(责任编辑 张凌云)

Influences of cut parameters on blasting effect in rock roadway of coal mine

Gong Min, Wen Bin, Wang Hua

(SchoolofCivilandEnvironmentalEngineering,UniversityofScienceandTechnologyBeijing,Beijing100083,China)

To improve the driving speed, by taking the tunnel blasting practice in Lushuidong coal mine as research background, the optimization of cut parameters was studied by LS-DYNA3D. Underground field experiments were combined to analyze the dynamic stress, hard rock-crushed range and underground blasting effect for the hard rock cut blasting with different parameters. The average effective stress peak, along the section of the cut center from the bottom of the hole to the top, increases by over 40% when the center holes are blasted as compared with that when the center holes are not blasted. Center hole blasting plays an important role in the formation of the groove bottom. Under the same conditions, when the explosive charge in each blasting hole increases from 1.2 kg to 1.8 kg, the average effective stress peak along that section increases by only 20%, the hard rock-crushed range increase by less, and the advance per attack adds within 10% in blasting practice. Field experiments show that the cut blasting depth increases by 31%-65% with center holes blasted as compared with that without center holes under normal blasting charge condition. When the cut angle is less than 78°, the blasting footage decreases slowly with the increasing of cut angle; when the cut angle increases to 82°, the blasting footage decreases obviously with the increasing of cut angle.

mechanics of explosion; cut parameters; cut blasting; coal mine; dynamic stress

10.11883/1001-1455(2015)04-0576-09

2014-05-05;

2014-12-11

龚 敏(1963— ),男,博士,教授,博士生导师,gongmustb@163.com。

O383 国标学科代码: 13035

A