南昌红谷沉管隧道干坞坞底施工技术

2015-04-16赵康林王秋林崔玉国

赵康林,王秋林,崔玉国

(中铁隧道集团二处有限公司,河北 三河 065201)

0 引言

沉管隧道在穿越江河、海峡水道具有多方面的优势[1-2]。近年来,随着沉管隧道技术和经验的不断积累,国内沉管隧道建设发展较为迅速,已运营和在建的沉管隧道达10余座。

干坞作为沉管隧道的一项临时工程,管段要在干坞内完成预制、存放、试漏等重要工序,在整个过程中起着举足轻重的作用。而干坞坞底施工需要与沉管管段制作施工工艺等要求相结合,以保证管段制作质量,并考虑满足管段预制快速施工需求和满足后续管段起浮要求。

李荣高[3]结合上海外环线穿越黄浦江沉管隧道工程,通过一系列理论分析与实践相结合的过程控制研究,解决了干坞边坡及整体稳定、地基变形等施工过程控制的难题。李向红等[4]以上海外环隧道干坞工程为背景,结合干坞工程施工过程,对干坞的设计和干坞施工技术、干坞边坡稳定以及干坞基底变形等问题进行了研究。杜云龙等[5]结合宁波常洪沉管隧道干坞施工、张斌梁[6]结合天津海河沉管隧道干坞施工,从帷幕止水、降排水、开挖防护、防汛体系、坞底基础处理及稳定监测等方面,对其较大型轴线干坞整体施工工艺及关键技术进行了介绍,对坞底复合地基处理及排水进行了介绍。

目前,在沉管隧道异地干坞施工过程中,能充分考虑沉管管段施工工艺要求,专门对坞底施工技术的系统性总结分析还是比较少的。本文以南昌红谷沉管隧道异地大型固定干坞坞底施工为例,充分考虑结合沉管管段施工工艺要求,从坞底承载力及起浮层过水性要求高、起浮层平整度控制严、坞底施工分区多及坞底排水量大等方面,详细阐述干坞坞底处理施工工艺重难点及关键技术要点。

1 工程概况

1.1 设计简述

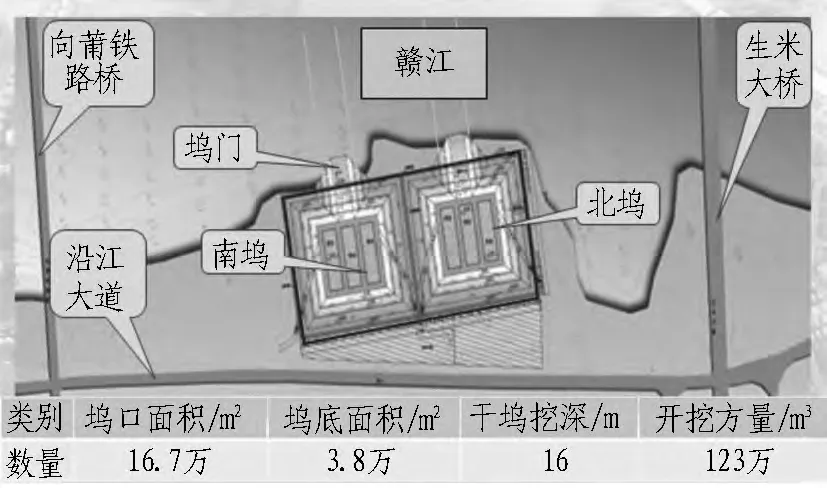

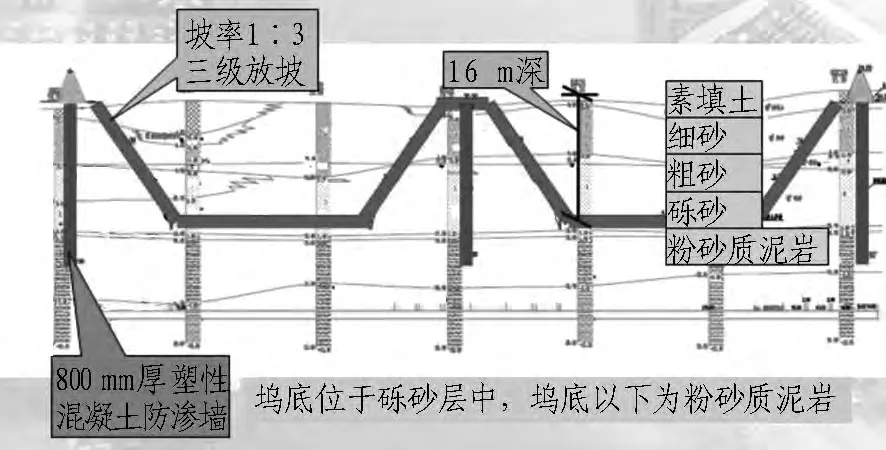

南昌红谷隧道全长2 650 m,其中,江中沉管段总长1 329 m,共分12节管段,为国内在建最大的内河沉管隧道。干坞位于隧址上游8.51 km赣江岸边处,采用异地“1+1”独立固定子干坞型式(详见图1),干坞尺寸为559 m×298 m,深度16 m,采用1∶3三级放坡开挖,占地面积近17万m2(详见图2)。

2子坞南北对称布置,坞底尺寸均为138 m×139 m,坞底设置排水沟、集水井和护墩,基底分为碎石基底和道路基底,基底采用分区域方式进行换填。

图1 南昌红谷隧道干坞平面布置图Fig.1 Plan layout of dry dock of Honggu tunnel in Nanchang

图2 干坞纵剖面示意图Fig.2 Longitudinal profile of dry dock

1.2 工程地质与水文地质

实际开挖情况显示,坞址区域除表面覆盖少量人工素填土、坞底集水井处于粉砂质泥岩地层外,干坞边坡及坞底基本处于松散全砂质地层中,且透水性较好,基坑开挖过程极易发生边坡失稳。

干坞场地地表水主要为赣江地表水,地下水主要接受大气降水的入渗补给和赣江地表水体侧向补给,常年平均地下潜水位变化幅度为3~13 m。

2 干坞坞底施工重难点及技术要点分析

2.1 施工重难点

沉管的制作和起浮对干坞坞底有着特殊的要求:1)地基承载力满足沉管管节自重及行车荷载的需要;2)管节预制过程中地基必须保持均匀沉降[6],最大差异沉降量应不大于30 mm,避免造成管段主体结构裂缝;3)要便于管段起浮,管段与坞底基础顶面间的吸附力要尽量小。

2.2 技术要点分析

1)干坞地质条件差,管段质量大,起浮层承载力要求高。干坞场地位于赣江河漫滩,坞底基本处于松散全砂质地层中,随着挖除土体、荷载的释放,必然会引起基底土体的隆起[7],导致土体的极限承载力衰减和土体变形的加大;同时,干坞使用过程长达2.5 a,且经历2次进水、1次放水过程,期间还要经历2次汛期考验,这对干坞坞底稳定将产生不利影响。

本工程沉管每节管段质量约28 000 t,因此,对干坞坞底提出了较高承载力的要求,需对基底设计标高位置存在可塑或更差的土层进行挖除换填,并分层碾压密实,及时封闭,增强其强度及抵抗变形能力,同时需加强监控量测。

2)单管段质量大,起浮难度高,对坞底起浮层施工提出严格的过水性要求。沉管单管段质量为28 000 t,浮运出坞时,需提前放水使管段起浮,起浮层过水性需满足要求,需对填筑的级配碎石提前做级配试验,确定最佳级配,必要时需增设滤水导流槽[8],增强过水性。

3)管段几何尺寸允许误差精度高,坞底起浮层施工平整度控制难度大。坞底管段预制基座平整度必须满足设计要求,设计要求钢筋混凝土枕梁台座平整度允许偏差不超过±5 mm,碎石层平整度允许偏差不超过±10 mm,碎石起浮层施工平整度控制难度大,需进行分层碾压,以减小沉降。

4)坞底分区兼顾管段快速流水预制作业需求,需进一步合理优化分区。坞底初步分区为管段预制区、道路区及水沟护脚墩区,考虑管段预制快速作业设备配套需求,需增设轨道区及钢筋加工区,用于龙门吊行走、外模行走、车辆通行及大型钢筋加工;各区域换填厚度及结构不同,需分区域组织形成流水施工。

5)干坞汇水量大,坞底抽排水系统的施工是重点。干坞毗邻赣江,深达16 m,四周采取塑性混凝土防渗墙组成防水帷幕将基坑内外水隔绝,汛期防洪压力大;单子坞平面面积近7.5万m2,雨天坞底汇水量巨大,对坞底排水系统提出较高要求。

3 关键技术及施工工艺要点

3.1 施工总体方案及要求

干坞在封闭止水帷幕结合疏干降水达到设计要求后,进行分层、分块开挖。坞底设置排水沟、集水井和护脚墩,基底分为管节预制区碎石基底、道路及轨道基底,各区域结构及厚度不同,总体按照3个管段预制区依次开始基底处理,开挖到相应高程后,再采用具体分区分块方式进行换填处理。

基底换填施工在入坞坡道修筑完毕后进行。施工总体流程如下:

施工准备—坞底土体整修,清除浮土、积水—铺填10 cm中粗砂透水层—PVC盲沟管施工—基底垫层硬化—水沟、集水井、护脚墩施工—格梗枕梁施工—轨道基底施工—起浮层碎石填筑、碾压—顶层垫层、滤水槽施工—施工下区域。

由于坞底换填质量直接关系到管段浇筑的质量,所以换填施工必须严格控制施工质量,在换填施工中需注意以下问题:1)干坞开挖后,坞底最后50 cm土体必须采用人工修挖,避免挖土机械对坞底土体过度扰动,影响坞底土体承载力;2)开挖坞底附近土方时,先在周边挖设排水沟和集水井,防止开挖面受水浸泡;3)开挖至基底设计标高后,应及时施工坞底结构,对于预制管段位置下的基础,应及时用混凝土封底,要求尽量减少基底地基土的暴露时间,做到挖一块,施工一块,基底地基土的暴露时间最长不得超过2 h;4)地基土开挖后,若受水影响产生软化或因暴露时间较长产生松动的,需将受影响的表层土清除掉;5)由于本工程所在地区地下水位高,地下水较为丰富,开挖前,需完成干坞防渗体系,开挖过程中做好实时监测,运用前期打设疏干井自动抽排水,同时,做好雨水排水措施,待坞底土层中水分充分疏干,土体固结,再进行垫层施工;6)起浮层填筑的级配碎石必须经过级配试验,选用最佳级配,并需进行碾压;7)预制管段基础最上层起浮层的施工,一定要严格控制其平整度,平整度需满足预制管段需要。

3.2 主要分项工程工艺

3.2.1 坞底区域划分及优化调整

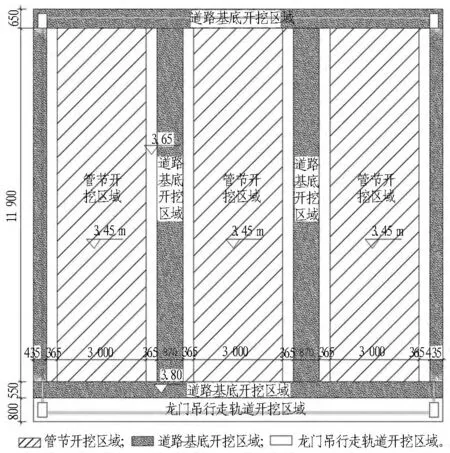

南、北子坞坞底各设3座管段预制台座,原预制台座之间、台座距四周边坡距离均为12 m,为道路区域,用于车辆通行,坞底四周通长布置1.0 m×0.5 m(深×宽)排水沟,坞底四角设置5.0 m ×3.0 m ×2.5 m(长 ×宽 ×深)集水井。原干坞坞底场地区域平面布置见图3。

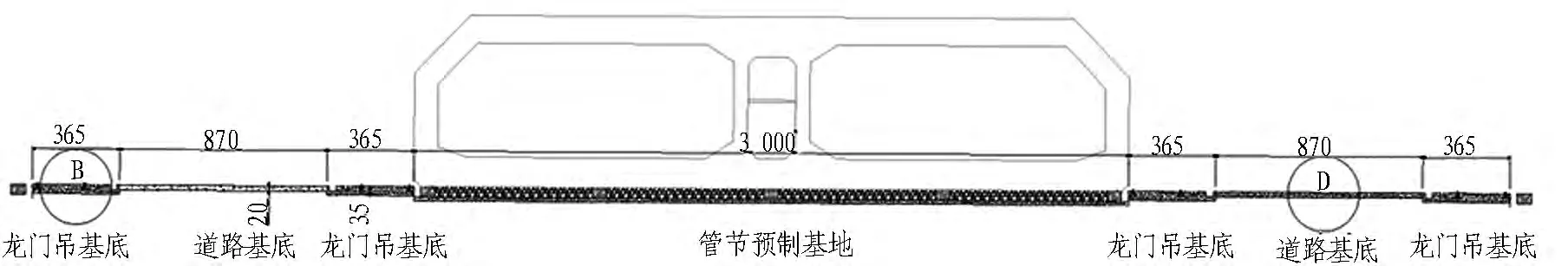

考虑管段预制快速作业需求,对坞底分区进行优化调整。在坞底东侧设置临时钢筋加工场,用以加工大型号钢筋,以减少钢筋场内外倒运频次,加快进度;同时考虑管段预制配备大型走行龙门吊,外膜采用走行式大型组合钢模及大型施工车辆行走需求(其中普通混凝土泵车通行道路宽度需10 m、每节管段配置龙门吊及外模桁架将占据管段单侧宽度3 m、考虑3节管段间预留2条泵车运输道路),需把3节管段间道路拓宽至16 m,具体为管段基座整体向临江边侧移动3.5 m后,南北两侧管段基座向干坞坡面方向外移4 m(详见图4—6)。

图3 坞底原分区布置图(单位:m)Fig.3 Original zone division of dry dock bottom(m)

图4 干坞坞底分区尺寸调整示意图(单位:cm)Fig.4 Optimized zone division of dry dock bottom(cm)

图5 干坞坞底布置剖视示意图(单位:cm)Fig.5 Profile of bottom foundation of dry dock(cm)

图6 坞底分区Fig.6 Picture showing zone division of dry dock

3.2.2 坞底土方开挖

1)坞底土方开挖前,需确保坞底积水排干,以免砂层含水造成坞底地基不均匀沉降。

2)因开挖时,坞底排水系统未施作,需边开挖边挖槽引排水,及时施作排水沟及集水井(详见图7)。

图7 挖槽引排水及坡脚排水系统施工Fig.7 Water releasing channels and drainage system at slope foot

3)因坞底各分区开挖底面标高不同,分4次开挖:管节预制区域,轨道区域,道路基底,集水井、排水沟、护脚墩开挖。开挖底面标高需加强控制。

4)坞底开挖前,需确保该区域边坡防护均已施工完毕,且应做试挖试验,验证该土层的特性。

3.2.3 盲沟管材料优化调整及埋设施工

由于管段下有25~65 cm的换土层,此部分的排水对管段制作时的基础稳定有很大影响。所以在换土层基础中设横向盲沟,盲沟设计采用φ110PVC管,上部150°管壁打孔,外侧包裹土工布,4 m间距沿中向东、西两侧按0.5%坡度布置。

因PVC管材质偏脆,表面光滑,人工打孔难度大,包裹土工布效果差,且考虑到盲沟管主要为防止地下水位抬高对基底的影响,现场改用高密度聚氯乙烯全环打孔波纹管。

盲沟管施工要点:

1)坞底PVC盲沟管区域采用挖机辅助人工开挖、埋设(详见图8),盲管接头采用两通连接,盲沟管埋设必须保持畅通,并与周边的排水明沟连通,且需用土工布裹紧,防止堵塞,以确保基底地下水得到及时排除。

2)须提前标识各PVC盲管位置,并控制坡度,注意端头、中间开挖深度不同(详见图9)。

3)人工回填盲沟中粗砂透水层,施工时必须保持盲管沟畅通并与排水明沟连通。

图8 挖槽及PVC盲沟管埋设Fig.8 PVC filter pipes

图9 坞底PVC盲沟管埋设深度检查Fig.9 Checking depth of PVCfilter pipes

3.2.4 坞底垫层硬化

1)须提前标识出不同区域硬化厚度及尺寸结构,撒白灰示意,5 m间距布置控制桩。

2)在透水层碾压密实的过程中,注意对排设的盲沟管进行保护,避免破坏。

3)采用泵送混凝土,刮尺或滚筒收面,混凝土面层平整度不超过±5 mm,混凝土振捣密实。

3.2.5 轨道及水沟护脚墩基底结构优化及施工

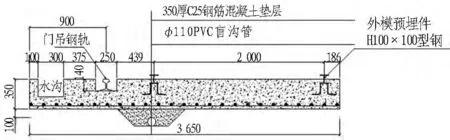

管段制作范围以外的区域,根据调整后分区,主要为坞底道路、(门吊及外膜)轨道及水沟护脚墩区域,荷载小,主要根据行车荷载及堆放重物荷载计算,换填厚度只要能保证干坞土方开挖及后期管段预制过程中道路使用功能即可。对于道路基底,换填厚度为300 mm,自上而下结构依次为200 mm厚钢筋混凝土、100 mm厚中粗砂倒滤层和φ110透水盲管(详见图10)。

3.2.5.1 轨道区优化及施工

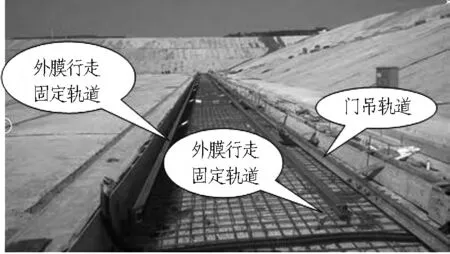

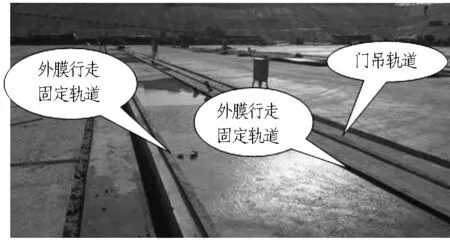

由于管段预制施工配置门吊、大型钢模板,须预埋外模行走及固定钢轨、龙门吊电缆槽及行走钢轨,因此,将管段两侧基底结构进行微调作为轨道区域,管段两侧3.65 m范围改为35 cm厚C25混凝土硬化,下部埋设单层钢筋不变,换填厚度为450 mm,自上而下依次为:350 mm厚钢筋混凝土垫层(预埋管段预制外膜型钢轨道、门吊轨道)、φ110透水盲管(详见图11—13)。

图10 道路基底结构布置图(单位:mm)Fig.10 Structure of bottom foundation of road in dry dock(mm)

图11 轨道基底结构剖面图(单位:mm)Fig.11 Structure of bottom foundation of tracks in dry dock(mm)

图12 轨道区钢筋绑扎、预埋构件Fig.12 Re-bar arrangement and embedded part in track zone

图13 轨道区基底施工成型照片Fig.13 Picture of completed bottom foundation of track zone

3.2.5.2 水沟、集水井护脚墩结构优化及施工

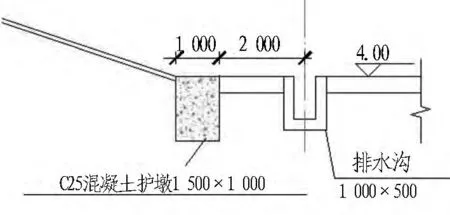

坞底四周通长设置水沟、护脚墩,四角设置集水井,为相互独立结构(详见图14),考虑护脚墩、水沟需分次开挖施作,基底开挖后暴露时间长,对坡脚稳定性影响较大,故对水沟(集水井)与护脚墩采取一起开挖浇筑的方式(详见图15),达到快速封底、减小对坡脚稳定性影响的目的。

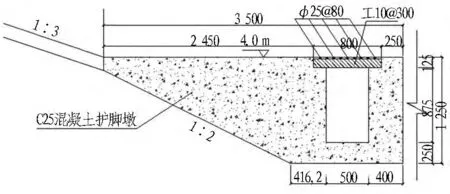

1)水沟结构尺寸为100 cm×50 cm(深×宽),集水井尺寸为5 m×3 m×2.5 m(长×宽×深)。为充分利用水沟、集水井范围行车,考虑满足行车重载要求,水沟(集水井)盖板采用型钢+螺纹钢形式,采用L=800I10@300工字钢+φ25@800螺纹钢焊接而成。

图14 水沟、护脚墩原独立布置图(单位:mm)Fig.14 Separate arrangement of drainage ditch and slope protection mound(mm)

图15 水沟、护脚墩结构同体布置图(单位:mm)Fig.15 Integration of drainage ditch and slope protection mound(mm)

2)排水沟施工必须分段进行,每段长度不超过25 m,当一段全部完成并回填可靠后,方可进行下一段的施工。

3)排水沟、集水井浇筑时,应注意按设计位置设置泄水孔,以利于边坡及基础的排水,特别注意南北向排水沟需预埋φ110PVC盲沟管及φ50PVC管。

3.2.6 管节预制区基底结构调整优化及施工

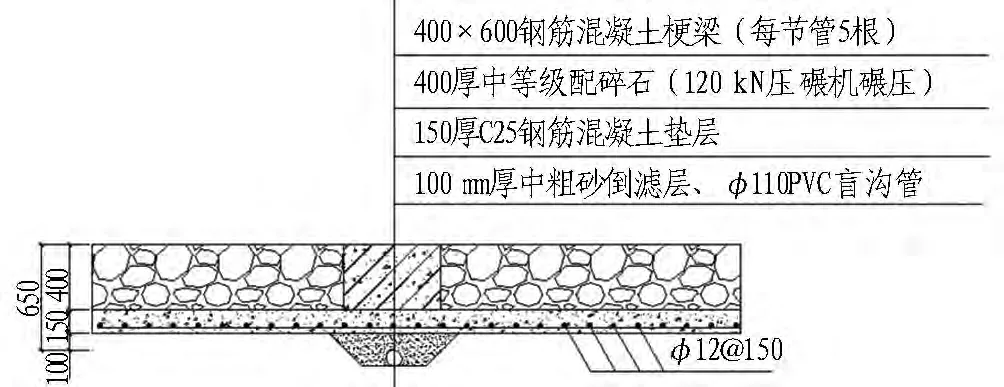

为保证管节起浮以及提高坞底承载能力,管节预制台座下坞底按换填地基设计[9-10],换填厚度为800 mm,自上而下结构依次为钢筋混凝土梗梁、400 mm碎石、150 mm厚钢筋混凝土、100 mm厚中粗砂倒滤层、φ110透水盲管(详见图16)。

图16 管节预制区碎石基底结构布置图(单位:mm)Fig.16 Structure of crushed stone bottom foundation of tube element prefabrication zone(mm)

换填复合地基中各结构主要作用分别是:1)设置中粗砂倒滤层及沿平行于管段轴线方向每隔一定间距布置1根滤水管,可以起到排除基底地下水的作用;2)设置钢筋混凝土板及梗梁,可以减小管段预制期间软弱地基的沉降差;3)最顶层铺筑中级配碎石层,并用120 kN压路机碾压密实,是为了减少管段不均匀沉降,且可以减小管段底板与混凝土板的吸附力,满足管段放水起浮期间水流顺利流入管段底部。

3.2.6.1 格梗枕梁优化及施工

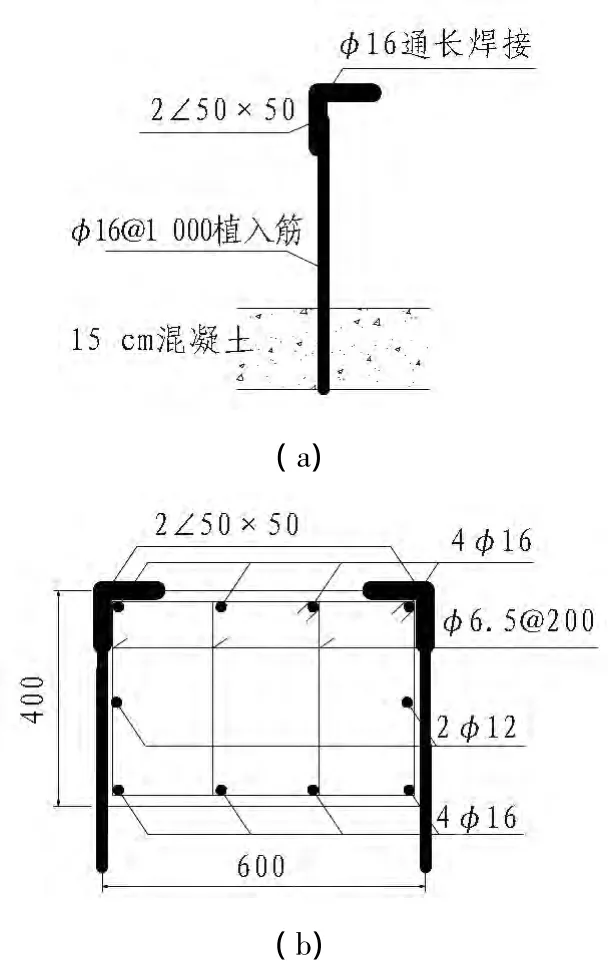

坞底管节预制的台座为钢筋混凝土格梗枕梁,按119 m×60 cm×40 cm(长×宽×高)@600 mm布置,1节管段预制台座共5根格梗枕梁,其平整度精度要求高,误差为5 mm以内。

为确保平整精度,格梗枕梁顶面采用预埋∠50×50角钢找平并通过格梗与地板混凝土之间增加的接茬钢筋(φ16@1 000)通长焊接固定,接茬钢筋可防止后期管段起浮时抽排水导致枕梁与原地面剥离(详见图17—19)。

图17 格梗枕梁配筋及预埋找平角钢图(单位:mm)Fig.17 Re-bar arrangement and embedded leveling angle steel of sleeper beam(mm)

图18 格梗枕梁找平角钢校正、焊接Fig.18 Correction and welding of leveling angle steel of sleeper beam

图19 格梗枕梁浇筑收面Fig.19 Concrete casting for sleeper beam

3.2.6.2 起浮层结构优化

格梗枕梁施工完毕后,进行中等级配碎石填筑及碾压施工,事前需对碎石进行级配试验,以确保最佳级配。但施工过程中,发现如下问题:

1)碎石碾压过程中,碎石层间相互挤压,固结性较差,易造成起拱现象,铺筑米石、中粗砂后,平整度也难以达到±10 mm的设计要求;

2)防水底钢板平整度要求高,延米平整度应不超过5 mm,碎石层平整度达不到要求,底钢板承受不均匀荷载时,易造成底钢板变形,影响管段预制几何尺寸,同时改变管段整体容重,影响浮运干舷值,制约浮运安全。

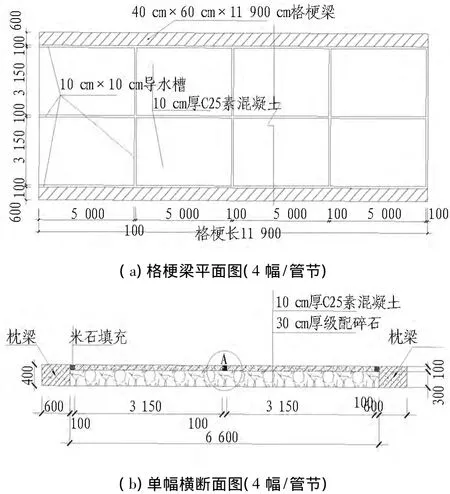

基于上述原因,借鉴其他沉管项目施工经验,采用“混凝土配合滤水槽做起浮层”[8],即在坞底换填基础上,将管段基底起浮层梗梁间碎石层改为“采用10 cm厚C25素混凝土+30 cm厚中等级配碎石(120 kN碾压机碾压)”方式,并在最上层素混凝土板上纵横向设置垂直于管段的滤水槽,用米石填充,这样,既可满足起浮层平整度要求,又可满足管段起浮过水性要求,在管段起浮阶段,干坞内灌水后,滤水槽即可成为进水通路,水可以通过管段底部滤水槽,迅速进入管段底部,使管段顺利起浮。

3.2.6.3 起浮层顶垫层及滤水槽施工

管段预制区30 cm厚碎石层填筑并碾压整平后,施工最顶层10 cm厚素混凝土及滤水槽。

每管段预制区顶层素混凝土横向每隔5 m设置1道、纵向设置3道滤水槽,槽宽10 cm,深10 cm,具体结构形式见图20。每块素混凝土板滤水槽内纵向均设置2根L=30 cm、φ12钢筋连接素混凝土板抗浮,并与枕梁角钢L型焊接。施工完毕,在滤水槽内填充100 mm厚小粒径瓜子石。滤水槽可在浇筑顶板素混凝土时,预埋[10槽钢施工,也可浇筑后采用切槽机切槽,详见图21和图22。

图20 管节预制区基底结构优化平面和剖面布置图(单位:mm)Fig.20 Optimized structure of bottom foundation of tube element prefabrication zone(mm)

图21 管段预制各区起浮层顶层素混凝土浇筑Fig.21 Plain concrete casting for top layer of floating layers of tube element prefabrication zone

图22 起浮层顶层素混凝土滤水槽填充瓜子石Fig.22 Gravel filling for filter channel of top layer of floating layers

3.2.7 坞底情况监测

本工程北侧子坞于2014年7月31日开始基底处理,当年8月31日结束,历时约30 d;南侧子坞于2014年10月18日开始基底处理,当年11月25日结束,历时约38 d。管段施工期间在管段制作区四周布点,对坞内换填基础的实际沉降情况进行监测。北坞第1批E1~E3管段主体从2014年10月8日开始预制至2015年2月10日预制完毕,坞底基础最大沉降量为-3.81 mm,设计监测控制值为±30 mm,满足管段制作对基础的要求;预制期间,坞底未出现积水情况,坞底排水系统满足要求;2015年5月7日,北坞E1~E3管段成功起浮(详见图23),证明采用“滤水槽作起浮层”效果良好。

图23 E1~E3管段成功起浮Fig.23 Successful floating of E1~E3 tubes

4 结论与体会

南昌红谷隧道干坞工程较为充分地考虑了与沉管管段施工工艺相结合,在施工过程中主要采用如下技术措施:坞底合理优化分区促成管段预制流水化施工、基底软层分区换填确保承载力要求、预制基座格梗枕梁采用角钢超平、起浮层采用“混凝土+滤水导流槽”、合理优化排水系统等,较高质量地完成干坞坞底施工,满足了管段荷载、快速预制和起浮等各方面要求,总体上,上述技术措施是合理可行的。施工中的工程问题及经验教训,对提高今后类似工程的设计及施工均有一定的借鉴意义。

干坞稳定性监测将随着后续工程持续进行下去,以进一步验证各种不同工况下坞底稳定情况,确保其使用功能正常。

[1] 杨文武.沉管隧道工程技术的发展[J].隧道建设,2009,29(4):397-404.(YANG W W.Development of immersed tube tunnelin technology[J].Tunnel Construction,2009,29(4):397 -404.(in Chinese))

[2] 王兴铎.水下沉管隧道的发展和施工技术[J].中国铁路,2001(5):48 -50.(WANG Xingduo.Development and construction techniques of immersed tunnel[J].China Railway,2001(5):48 -50.(in Chinese))

[3] 李荣高.大型沉管隧道干坞施工过程控制研究[J].建筑施工,2008(4):290 -294.(LI Ronggao.On construction process of large sunk tube tunnel in dry dock[J].Building Construction,2008(4):290-294.(in Chinese))

[4] 李向红,杨国祥,傅德明.上海外环隧道干坞施工技术和稳定性研究[J].现代隧道技术,2004(4):36-40.(LI Xianghong,YANG Guoxiang,FU Deming. Construction technology and stability of Shanghai Outer Ring Tunnel dry dock[J].Modern Tunnelling Technology,2004(4):36 -40.(in Chinese))

[5] 杜云龙,张斌,刘千伟.宁波常洪隧道干坞施工技术[J].地下工程与隧道,2002(2):31-35.(DU Yunlong,ZHANG Bin,LIU Qianwei.Dry dock construction technology Changhong tunnel[J]. Underground Engineering and Tunnel,2002(2):31 -35.(in Chinese))

[6] 张斌梁.海河沉管隧道干坞关键施工技术[J].铁道建筑技术,2010(4):32 - 54.(ZHANG Binliang.Key construction technology for the dry dock of Haihe river’s immersed tunnel[J].Railway Construction Technology,2010(4):32 -54.(in Chinese))

[7] 陈昌祺,曲莹.宁波常洪隧道干坞设计与优化[J].岩石力学与工程学报,2004(4):1223-1228.(CHEN Changqi,QU Ying.Design and optimization of dry dock of Changhong tunnel[J].Rock Mechanics and Engineering,2004(4):1223-1228.(in Chinese))

[8] 吴峰.中央大道海河隧道关键施工技术[J].国防交通工程与技术,2015(3):39 -43.(WU Feng.Key construction techniques for the haihe river tunnel of the central avenue[J].Traffic Engineering and Technology for National Defence,2015(3):39 -43.(in Chinese))

[9] 曲莹,陈昌祺.大型沉管隧道干坞的设计与研究[J].现代隧道技术,2002(10):12 -19.(QU Ying,CHEN Changqi.Design and research of large dry dock immersed tunnel[J].Modern Tunnelling Technology,2002(10):12-19.(in Chinese))

[10] 陈绍章.沉管隧道设计与施工[M].北京:科学出版社,2002.(CHEN Shaozhang.Design and construction of immersed tunnel[M].Beijing:Science Press,2002.(in Chinese ))